1.本发明涉及背光显示技术领域,尤其涉及一种量子点匀光复合材料及其制备工艺。

背景技术:

2.现有市场上的液晶显示设备大部分为背光显示,其包括壳体、设于壳体内的液晶面板及设于壳体内的背光模组。由于液晶面板本身不发光,需要借由背光模组提供的光源来正常显示影像。因此,背光模组为液晶显示器的关键组件之一。背光模组包括发光二极管阵列、位于发光二极管阵列上方的至少两个光学薄膜以及位于至少两个光学薄膜上方的一对亮度增强薄膜。由于原始的led灯基本是发蓝光,因此在背光模组内一般还会设置有量子点膜。量子点膜可以将蓝光转变成白光,具有光谱转换功能,在液晶显示屏的背光模组中,与蓝光led组合能够产生拥有尖锐峰形的红绿蓝光源,能有效提升液晶显示器的色域。

3.由于单个led点光源发出的光线的发散角度有限,使得出光面出现中心区域能量大周围区域能量,且灯珠芯片之间的距离在1cm以上,因此多个led芯片组成的阵列光会使得屏幕上出现周期性明暗区域,视觉效果较差,影响用户的体验感。传统技术通常在led的出射面上方覆盖匀光膜,实现对光的扩散和混光,从而实现出射面出光均匀,不过由于匀光膜受其结构和厚度的限制,往往需要至少两张匀光膜才能满足匀光要求,这不利于整个背光模组的超薄化设计。

4.因此,结合上述存在的技术问题,有必要提出一种新的技术方案。

技术实现要素:

5.本发明的目的在于提供一种量子点匀光复合材料,通过在量子点膜(板)上设置微结构来实现匀光的功能效果,实现量子点膜(板)和匀光膜(板)的一体化材料,使用该材料后,可以在背光模组中减少使用至少一层匀光膜,从而降低整个背光模组的厚度。

6.为实现发明目的,本发明提供一种量子点匀光复合材料,其包括量子点基底和设于所述量子点基底上的若干个微结构,所述微结构包括微透镜结构和/或凹镜结构,所述微透镜结构包括凹陷结构和/或凸起结构,相邻的微透镜结构之间部分重叠,所述凹镜结构包括若干个具有设定形状的凹镜体。

7.进一步的,所述量子点基底包括基材层和设于所述基材层一侧的量子点层,所述微结构设于所述量子点层远离所述基材层的一侧,和/或所述微结构设于所述基材层远离所述量子点层的一侧。

8.进一步的,所述量子点基底包括基材层和混合在所述基材层内的量子点材料,所述微结构设于所述基材层的一侧或两侧。

9.进一步的,所述凹陷结构的凹陷面为曲面,所述凸起结构的凸起面为曲面。

10.进一步的,所述凹镜体为棱柱形、棱锥形或圆锥形中一种或几种,或者为由前述一种或几种形状按设定规律组成的复合形状。

11.进一步的,所述量子点基底的厚度不小于0.1mm。

12.进一步的,所述凹镜体的深度为10μm-50μm,所述凹镜体为锥形时,其尖端夹角为60-120度。

13.进一步的,所述微透镜结构的大小为30μm-100μm,所述微透镜结构的深度或高度为15μm-50μm;相邻两个微透镜结构的重叠范围在5%-25%。

14.本发明还提供一种上述的量子点匀光复合材料的制备工艺,其特征在于,其包括:提供两个模具辊,两个模具辊中至少有一个表面设有若干个与所述微结构形状对应的图形结构,对用于形成所述量子点匀光复合材料的材料进行压印或挤压,获得一侧表面或两侧表面具有微结构的量子点匀光复合材料,其中,当所述微结构为微透镜结构时,相邻的图形结构之间部分重叠。

15.进一步的,用于形成所述量子点匀光复合材料的材料包括扩散粒子和透明有机高分子材料,步骤还包括:在所述扩散粒子中添加量子点材料,并将添加有量子点材料的扩散粒子与透明有机高分子材料混合后熔融至熔体状态;将熔融后的材料经两个模具辊间形成的流道进行挤压成型;经冷却固型后获得一侧表面或两侧表面具有微结构的量子点匀光复合材料。

16.进一步的,用于形成所述量子点匀光复合材料的材料包括基材层和量子点胶层,步骤还包括:在所述基材层的表面均匀涂布量子点胶,在所述基材层的表面形成量子点胶层;将带有图形结构的模具辊与涂布有量子点胶的基材层贴合在一起,对所述基材层表面的量子点胶层进行固化,在所述基材层表面形成呈固体状的量子点胶层,在量子点匀光复合材料的一侧或两侧形成微结构。进一步的,用于形成所述量子点匀光复合材料的材料包括基材层、量子点层和感光胶水层,步骤还包括:在所述基材层远离所述量子点层的一侧表面均匀涂布感光胶水,在所述基材层远离所述量子点层的表面形成光学胶层;将带有图形结构的模具辊与涂布有感光胶水的基材层贴合在一起,对所述基材层表面的光学胶层进行固化,在所述基材层表面形成呈固体状的光学胶层,在量子点匀光复合材料的光学胶层上形成微结构。

17.本技术的量子点匀光复合材料至少具有如下一个或多个有益效果:

18.(1)本技术的量子点匀光复合材料,其内设有量子点材料,可以将蓝光转变成白光,具有光谱转换功能,在液晶显示屏的背光模组中,与蓝光led组合能够产生拥有尖锐峰形的红绿蓝光源,有效提升液晶显示器的色域,同时在其两侧设置有若干微结构,使膜片具有较高的雾度,可以有效保证量子点匀光复合材料对led灯珠所发光线的扩散效果;

19.(2)本技术的量子点匀光复合材料,其可以在背光模组中减少使用至少一层匀光膜,从而降低整个背光模组的厚度;

20.(3)本技术的量子点匀光复合材料,其设置有微结构,特别是在制备较厚的量子点匀光复合材料时,可以减少扩散粒子的添加量,在保证较高雾度的同时还能够有很高的透光率,进而可以降低对led功率的需求,从而降低功耗和散热,延长其使用寿命,且更加环保;

21.(4)本技术的量子点匀光复合材料,其微结构为微透镜结构时,微透镜结构之间部分重叠,使量子点匀光复合材料上的微结构占空比可以达到100%,同时还可以克服光刻机激光头的定位误差;

22.(5)本技术的量子点匀光复合材料,其微结构为微透镜结构时,创造性的微透镜结构设计可以保证在安装在背光模组内时不需要对准,只需要裁切至合适尺寸按一定摆放角度安装即可,大大提高了背光模组的组装效率和组装难度。

23.(6)本技术的量子点匀光复合材料,其微结构为锥形凹镜体时,可以与背光模组中的匀光片之间任意角度摆放,不存在正交限制。

附图说明

24.图1为本技术实施例一提供的量子点基底的一种结构示意图;

25.图2为本技术实施例一提供的量子点基底的另一种结构示意图;

26.图3为本技术实施例一提供的量子点匀光复合材料的结构示意图;

27.图4a-图4c为本技术实施例一提供的量子点匀光复合材料的微透镜结构的局部排布示意图;

28.图5为本技术实施例一提供的量子点匀光复合材料的局部截面结构示意图;

29.图6a和6b为本技术实施例一提供的量子点匀光复合材料的微透镜结构排布效果图;

30.图7为本技术实施例一提供的在存在误差时量子点匀光复合材料的局部截面结构示意图;

31.图8a和图8b为本技术实施例一提供的在存在误差时量子点匀光复合材料的微透镜结构排布效果图;

32.图9为本技术实施例一提供的一种用于制备量子点匀光复合材料的设备结构示意图;

33.图10为本技术实施例一通过图9中所示设备制备的量子点匀光复合材料的结构示意图;

34.图11为本技术实施例一提供的另一种用于制备量子点匀光复合材料的设备结构示意图;

35.图12为本技术实施例一通过图11中所示设备制备的量子点匀光复合材料的结构示意图;

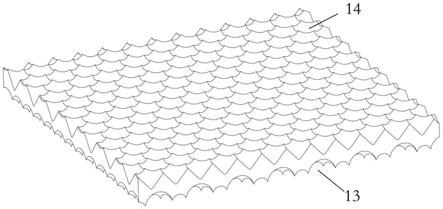

36.图13为本技术实施例二提供的量子点匀光复合材料的结构示意图;

37.图14为本技术实施例三提供的量子点匀光复合材料的结构示意图;

38.图15为本技术实施例四提供的量子点匀光复合材料在凹镜体为三棱锥形时的结构示意图;

39.图16为本技术实施例四提供的量子点匀光复合材料在凹镜体为四棱锥形时的结构示意图;

40.图17为图16所示量子点匀光复合材料的俯视图;

41.图18为本技术实施例四提供的量子点匀光复合材料在凹镜体为圆锥形时的立体结构示意图;

42.图19为图18所示量子点匀光复合材料的局部截面结构示意图;

43.图20为本技术实施例五提供的量子点匀光复合材料的局部截面结构示意图。

44.其中,1-量子点基底,11-基材层,12-量子点层,121-量子点材料,13-微透镜结构,

131-凸起结构,132-凹陷结构,14-凹镜体,2-凸台状结构,3-凹陷状结构,4-熔体材料,5-模具辊,6-胶头,7-挤压辊,8-导向辊,9-紫外灯。

具体实施方式

45.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

46.实施例一

47.本实施例提供一种量子点匀光复合材料,其包括量子点基底1和设于所述量子点基底1一侧或两侧的若干个微结构。

48.所述量子点基底1可以为基材层11和量子点层12构成的复合结构,如图1所示,图中示意性展示了一种量子点基底1,所述量子点层12设于所述基材层11的一侧。在所述量子点层12远离所述基材层11的一侧设有微结构。需要说明的是,本专利中所提到的量子点匀光复合材料在厚度较薄时,比如厚度小于0.5mm时可称作量子点匀光膜,厚度大于0.5mm时可称作量子点匀光板或量子点匀光片。而上述结构更适合于较薄的量子点匀光复合材料,即量子点匀光膜。如图2所示,图中示意性展示了另一种量子点基底1,由制备基材层11的材料和量子点材料121混合而成。量子点材料121可以增加在所述基材层11内添加的扩散粒子中,此种结构更适合于较厚的量子点匀光复合材料,即量子点匀光片或量子点匀光板。

49.本实施例中所述微结构为微透镜结构13,所述量子点基底1的两侧均设置有若干个微透镜结构13。如图3所示,图中示意性展示的微透镜结构13为圆形的凹陷结构132。所述微透镜结构13的凹陷面优选为曲面。若干个所述微透镜结构13排成多行,相邻两行中的若干个所述微透镜结构13呈交错排布,如图4a所示、或随机排布,如图4b所示、或正交排布,如图4c所示。相邻的两个微透镜结构13之间部分重叠,如图4a至图4c及图5所示。相邻微透镜结构13之间的重叠范围在5%-25%,优选为10%。相邻微透镜结构13之间采用部分重叠设计,一方面可以有效提高量子点匀光复合材料上微透镜结构13的覆盖范围,占空比可以达到100%,如图6a和6b所示;另一方面还可以克服光刻机激光头的定位误差。就目前市场上光刻机来说,所能达到的定位精度大概在4um-5um,在对光刻件进行光刻时,定位误差则会有可能导致光刻形成的图形结构之间产生间隙,故而形成一凸台状结构2或凹陷状结构3,如图7所示,此结构在压印或挤压形成量子点匀光复合材料上的微透镜结构13时,则将会造成所述量子点匀光复合材料上会存在没有微透镜结构13的区域,如图8a和8b所示,故而会影响量子点匀光复合材料的扩散效果。

50.所述量子点匀光复合材料的扩散效果与所述微透镜结构13的曲率半径和大小有关,优选的,所述微透镜结构13的大小为30μm-100μm,深度为15μm-50μm。需要说明的是,以上微透镜结构13的相关参数范围仅是本技术的优选范围,在具体实施时,所述微透镜结构13的相关参数均可以根据需要进行设计。所述量子点匀光复合材料两侧的微透镜结构13,尺寸可相同也可不同,两侧的微透镜结构13也可以为对齐设置,亦可以为错开设置。

51.所述量子点基底1的厚度不小于0.1mm,其中所述量子点基底1越厚,则量子点匀光复合材料的雾化效果越好,量子点基底1越薄,则量子点匀光复合材料的透光率越高。本技术的量子点匀光复合材料在量子点基底1的两侧设置分别设置微透镜结构13,既可以保证量子点匀光复合材料的雾度,又可以提高量子点匀光复合材料的透光率。比如在制备较厚

的量子点匀光复合材料(厚度大于0.5mm)时,会在制备量子点匀光复合材料的材料中添加扩散粒子,同时在扩散粒子中增加量子点材料121,添加扩散粒子可以保证量子点匀光复合材料的雾度,但是扩散粒子则会吸收光,会影响量子点匀光复合材料的透光率。本技术量子点匀光复合材料的微透镜结构13可以降低在生产膜片时扩散粒子的添加量,减少扩散粒子对光线的吸收程度,在保证量子点匀光复合材料雾度的同时,大大提高了量子点匀光复合材料的透光率。透光率的提高,可以减少对led功率的需求,从而降低功耗和散热,同时延长led灯的使用寿命,并在一定程度上更加环保。

52.需要说明的是,以上实施例内容中所述的量子点匀光复合材料是在两侧均设置有微透镜结构13,而在具体实施时,本技术的量子点匀光复合材料也可以仅在一侧设置有微透镜结构13。

53.在本实施例中还提供一种量子点匀光复合材料的制备工艺,具体包括如下步骤:

54.步骤s1:在光刻件的一侧光刻若干个与所述微透镜结构13形状对应的图形结构,相邻的图形结构之间部分重叠。所述光刻件可以为一侧涂覆有光刻胶的玻璃基板。之后根据所需图形对光刻胶层进行曝光,经显影后,在光刻胶层上形成若干个凹陷的图形结构。所述光刻件也可以由镜面金属材料制成,该金属材料可以是不锈钢、镍、铜等,直接通过大功率脉冲激光器经整形光路聚焦于金属基材表面进行光刻,形成所需要的图形结构。

55.步骤s2:通过uv转印技术或金属生长技术,将所获得的光刻件上的图形结构转移至模板,获得具有图形结构的模板。本实施例中,通过uv转印的方式,将光刻件上凹陷的图形结构转移至模板表面,从而获得表面具有凸出的图形结构的模板。又或通过电铸使用金属生长的方式获得表面具有凸出的图形结构的模板。当然,亦可以通过其他方式获得表面具有凸出的图形结构的模板,此处不再一一举例。

56.步骤s3:将所述模板包裹至模具辊5上,对用于形成量子点匀光复合材料的材料进行压印或挤压,获得表面具有微透镜结构13的量子点匀光复合材料。

57.其中,在步骤s3中,如果在制备较厚的量子点匀光复合材料时,优选采用挤压的方式一体成型,该方式需要采用挤压设备完成。所述挤压设备包括两个用于挤压的模具辊5,两个模具辊5之间平行间隔设置,两者之间形成挤压流道。在两个模具辊5的外部均包裹有一模板,且模板上的图形结构朝外,如图9所示。用于形成所述量子点匀光复合材料的材料包括扩散粒子和透明有机高分子材料,同时在所述扩散粒子中增加量子点材料121。所述有机高分子材料为pet、pc、pmma中的任一种,但不仅限于此,在此不再一一列举。所述扩散粒子可以为pet扩散粒子、pc扩散粒子,pmma扩散粒子等,且扩散粒子为白色扩散粒子或黄色扩散粒子,优选为白色扩散粒子,但亦不限于此,也可以为其他颜色的扩散粒子。具体制备步骤如下:

58.步骤s311:提供扩散粒子和透明高分子材料,在所述扩散粒子中添加量子点材料121,并将添加有量子点材料121的扩散粒子与透明有机高分子材料混合后熔融至熔体状态;

59.步骤s312:将熔融后的熔体材料4加入至所述挤压设备的挤压流道内挤压成型,通过调整两个模具辊5之间的距离,以获得对应厚度且均匀的量子点匀光复合材料半成品;

60.步骤s313:经冷却固型后获得表面具有微透镜结构13的量子点匀光复合材料成品,如图10所示。需要说明的是,在本步骤中,冷却方式可以采用自然冷却的方式,亦可以通

过冷却辊冷却,但亦不限于此,也可以为其他的冷却方式。

61.需要说明的是,如果在制备仅有一侧具有微透镜结构的量子点匀光复合材料时,两个模具辊5中的其中一个不包覆模板或包覆不带图形结构的模板,这样通过上述工艺制备的量子点匀光复合材料即为单侧具有微透镜结构。

62.本实施例还提供了另外一种制备方法,此方法较为适合制备较薄的量子点匀光复合材料。此方法采用的用于形成所述量子点匀光复合材料的材料包括基材层11和量子点胶层。如图11所示,具体制备步骤如下:

63.步骤s321:提供一基材层11;所述基材层11可以为pet、pc、pmma中的任一种,但不仅限于此,在此不再一一列举;也可以是在上述基材层11中添加了扩散粒子的扩散材料。

64.步骤s322:在基材层11表面均匀涂布上量子点胶。量子点胶的组成包含量子点、稀释剂和成膜剂等助剂。具体涂布方式可以是通过如图11中所示的胶头6,将量子点胶涂布在所述基材层11表面,之后可选的再利用紫外预固化设备对量子点胶进行预固化,在所述基材层11表面形成呈半固体状的量子点胶层。该紫外预固化设备譬如是一低功率的紫外灯9,可以使原本液态的量子点胶变成半固体状,便于压印。

65.步骤s323:使用表面带有图形结构的模具辊5对所述量子点胶层进行压印,模具辊5的制作方式同前步骤s1至s3。压印时,通过挤压辊7使模具辊5设有图形结构的一侧与所述量子点胶层紧密接触,然后通过一紫外灯9照射,使量子点胶上的图形结构在与模具剥离前成型,将模具辊5表面的图形结构转印到基材层11表面。即在所述基材层11一侧表面形成带有微透镜结构的量子点层。

66.步骤s324:通过使用导向辊8翻转基材层11,并在基材层11另一面的表面均匀涂布感光胶水,将模具辊5与涂布有感光胶水的基材层11贴合在一起,对基材层11表面的感光胶水进行固化,在基材层11另一面的表面形成呈固体状的光学胶层,获得双面表面具有微透镜结构13的量子点基底1。

67.步骤s325:使用强固化装置和冷却装置对已经印有微透镜结构13的量子点胶层进行硬化定型,进而获得表面具有微透镜结构13的量子点匀光复合材料,如图12所示。该强固化装置包括至少一套大功率的紫外灯,该冷却装置可以为风冷装置或者水冷装置。

68.此制备方法中,所制备的量子点匀光复合材料的两侧均具有微透镜结构13,故而在进行压印时,可以采用依次单面压印制得,也可以采用双面同时压印制得,两者的压印原理基本一致,在此不在赘述。

69.需要注意的是,上述两种制备方法中,模具辊5可以通过在其表面贴敷一张设有所需图形结构的模板制得,也可以直接在模具辊5的表面制作所需的图形结构,模板或模具辊5的材质可以是镍、钢、铜等材料。

70.另外,还需要注意的是,上述通过压印技术制备较薄的量子点匀光复合材料时,同样也可以仅在量子点匀光复合材料的一侧压印微透镜结构,即在步骤s323之后直接进行步骤s325即可。又或者直接在成品的量子点膜(板)的一侧涂布感光胶水,进行步骤s324中所述的压印固化步骤。

71.而在量子点匀光复合材料的两侧均压印微透镜结构时,步骤s323和步骤s324中涂布光学胶水和量子点胶的顺序可以根据需要进行调换。另外,在量子点匀光复合材料的两侧均压印微透镜结构时,步骤s324中也可以不涂布光学胶水,直接在所述基材层上通过模

具辊压印获得。

72.本技术的量子点匀光复合材料至少具有如下一个或多个有益效果:

73.(1)本技术的量子点匀光复合材料,其内设有量子点材料,可以将蓝光转变成白光,具有光谱转换功能,在液晶显示屏的背光模组中,与蓝光led组合能够产生拥有尖锐峰形的红绿蓝光源,有效提升液晶显示器的色域,同时在其两侧设置有若干微结构,使膜片具有较高的雾度,可以有效保证量子点匀光复合材料对led灯珠所发光线的扩散效果;

74.(2)本技术的量子点匀光复合材料,其可以在背光模组中减少使用至少一层匀光膜,从而降低整个背光模组的厚度;

75.(3)本技术的量子点匀光复合材料,其两侧分别设有微结构,特别是在制备较厚的量子点匀光复合材料时,可以减少扩散粒子的添加量,在保证较高雾度的同时还能够有很高的透光率,进而可以降低对led功率的需求,从而降低功耗和散热,延长其使用寿命,且更加环保;

76.(4)本技术的量子点匀光复合材料,其微结构为微透镜结构时,微透镜结构之间部分重叠,使量子点匀光复合材料上的微结构占空比可以达到100%,同时还可以克服光刻机激光头的定位误差;

77.(5)本技术的量子点匀光复合材料,其微结构为微透镜结构时,创造性的微透镜结构设计可以保证在安装在背光模组内时不需要对准,只需要裁切至合适尺寸按一定摆放角度安装即可,大大提高了背光模组的组装效率和组装难度。

78.实施例二

79.本实施例与实施例一不同的是,本实施例中的量子点匀光复合材料上的微透镜结构13为圆形的凸起结构131。图13所示的为两侧具有凸起结构131型微透镜结构13的量子点匀光复合材料。所述微透镜结构13的凸出面优选为曲面,在所述量子点基底1的一侧呈凸出的半球状。当然,单侧具有微透镜结构13的量子点匀光复合材料,其微透镜结构13亦可以为凸起结构131。本实施例中的量子点匀光复合材料制备方法同实施例一,在此不在赘述。

80.实施例三

81.本实施例与实施例一和二不同的是,本实施例中的量子点匀光复合材料的一侧微透镜结构13为圆形的凸起结构131,另一侧微透镜结构13为圆形的凹陷结构132,如图14所示。本实施例中的量子点匀光复合材料制备方法同实施例一,在此不在赘述。

82.实施例四

83.本实施例与实施例一、二、三不同的是,本实施例中的量子点匀光复合材料的一侧为微透镜结构13,另一侧为凹镜结构。需要说明的是,本实施例中的微透镜结构13既可以是呈半球形的凸起结构131,亦可以为呈半球形的凹陷结构132。

84.所述凹镜结构可以为棱柱形、棱锥形和圆锥形中任意形状的凹镜体14,也可以是由一种或多种上述形状凹镜体14按某种方式组合而成的复合形状。其中,在所述凹镜体14为棱柱形(比如三棱柱等)或半圆柱形时,各凹镜体14平行且连续的排列在所述量子点基底1的一侧,且轴线方向与所设面平行,相邻的两个凹镜体14的底边相交。所述凹镜体14为棱锥时,比如为倒置三棱锥形时,如图15所示,或为倒置四棱锥形时,如图16所示等,各凹镜体14之间连续排列,相邻的两个凹镜体14的底边相交,且两条相交的底边与相交线重合,如图17所示。当然,所述凹镜体14也可以为其它的棱锥形状,情况基本相同,在此不再赘述。所述

凹镜体14为圆锥时,如图18至图19所示,各凹镜体14的底部部分重合,同微透镜结构13一样,可以提高量子点匀光复合材料上凹镜体14的覆盖范围,占空比可以达到100%。所述凹镜体14的尺寸为微米级别,优选所述凹镜体14的高度为30μm。当所述凹镜体14为锥形时,其尖端夹角优选为60-120度。本实施例的量子点匀光复合材料在量子基底两侧分别设置微透镜结构13和凹镜结构,同样可以实现既可以保证量子点匀光复合材料雾度,也可以提高量子点匀光复合材料透光率的效果。

85.本实施例中的量子点匀光复合材料制备方法同实施例一,在此不在赘述。不过需要说明的是,在制备压印凹镜体14所用的压辊时,光刻件也可以采用除光刻技术之外的雕刻技术,比如,所述凹镜体14为四棱锥或棱柱形等时,可以通过在金属材料的基板上车出对应形状的方式获得等。本实施例的量子点匀光复合材料,其微结构为锥形凹镜体14时,可以与背光模组中的匀光片之间任意角度摆放,不存在正交限制。

86.实施例五

87.本实施例与实施四不同的是,本实施例中的量子点匀光复合材料的两侧均为凹镜结构,如图20所示。所述凹镜体14的形状以及制备工艺以及量子点匀光复合材料的制备工艺与实施例四基本相同,在此不再赘述。

88.实施例六

89.本实施例与实施四不同的是,本实施例中的量子点匀光复合材料仅有一侧具有微结构,且为凹镜结构。所述凹镜体14的形状以及制备工艺以及量子点匀光复合材料的制备工艺与实施例四中单侧设有微结构的量子点匀光复合材料制备工艺基本相同,在此不再赘述。

90.在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,除了包含所列的那些要素,而且还可包含没有明确列出的其他要素。

91.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

92.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

93.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。