1.本实用新型属于柔性复合管制造技术领域,具体涉及一种含有光纤的柔性复合管外保护层的制造装置。

背景技术:

2.油田已经应用了大量的柔性复合管。柔性复合管的管体普遍采用三层结构,即由内向外依次为内衬层、增强层和外保护层。通过在外保护层中植入传感光纤,就可以实现对柔性复合管管体状态的在线监测,从而为了解管材性能的变化提供依据。柔性复合管的连续制造工艺分为三个工序:1)挤塑内衬层、2)缠绕增强层和3)挤塑外保护层,常规的制造装备不能实现将光纤植入柔性复合管的外保护层中。

技术实现要素:

3.针对现有技术中存在的问题,本实用新型提供了一种含有光纤的柔性复合管外保护层的制造装置,能够将光纤植入到柔性复合管的外保护层中,进而赋予了柔性复合管管体后续进行现场状态监测的功能。

4.为了解决上述技术问题,本实用新型通过以下技术方案予以实现:

5.一种含有光纤的柔性复合管外保护层的制造装置,包括依次设置的外保护层底层挤塑系统、光纤植入系统和外保护层表层挤塑系统,所述外保护层底层挤塑系统包括第一挤塑机本体和开槽模具,所述开槽模具包括环形支撑体和设置在所述环形支撑体内圈的开槽齿,所述环形支撑体设置在所述第一挤塑机本体的出口位置;所述光纤植入系统包括光纤收纳轴、光纤导向轮和光纤压入轮,所述光纤收纳轴设置在靠近所述开槽模具的位置,所述光纤压入轮设置在远离所述开槽模具的位置,所述光纤导向轮设置在所述光纤收纳轴和所述光纤压入轮之间;所述外保护层表层挤塑系统包括第二挤塑机本体,所述第二挤塑机本体的入口靠近所述光纤压入轮。

6.进一步地,制造装置还包括控制计算机,所述控制计算机分别与所述外保护层底层挤塑系统、光纤植入系统和外保护层表层挤塑系统通讯连接。

7.进一步地,所述光纤植入系统还包括光纤敏感区定位固定装置,所述光纤敏感区定位固定装置位于所述光纤压入轮与所述第二挤塑机本体的入口之间,所述光纤敏感区定位固定装置包括第一光纤敏感区探测器和布胶器,所述布胶器分布在所述第一光纤敏感区探测器两侧;所述控制计算机用于根据所述第一光纤敏感区探测器的探测信号控制所述布胶器布胶。

8.进一步地,所述第一光纤敏感区探测器为视频探测器或磁性探测器。

9.进一步地,所述外保护层表层挤塑系统还包括第二光纤敏感区探测器和标识器,所述第二光纤敏感区探测器设置在所述第二挤塑机本体的入口位置,所述标识器设置在所述第二挤塑机本体的出口位置;所述控制计算机用于根据所述第二光纤敏感区探测器的探测信号控制所述标识器打标。

10.进一步地,所述第二光纤敏感区探测器为光学探测器或磁性探测器。

11.进一步地,所述标识器为喷涂机。

12.进一步地,所述标识器为激光打标机。

13.与现有技术相比,本实用新型至少具有以下有益效果:本实用新型提供的一种含有光纤的柔性复合管外保护层的制造装置,在完成增强层制造后的管体被牵引抵达外保护层底层挤塑系统,通过第一挤塑机本体和开槽模具中的开槽齿完成外保护层底层以及外保护层底层上的光纤槽的制作;随后管体继续前进,抵达光纤植入系统,在光纤收纳轴、光纤导向轮和光纤压入轮的共同作用下,将光纤安装到光纤槽中,具体地说,缠绕在光纤收纳轴上的光纤在光纤导向轮的导向作用下,被光纤压入轮压进光纤槽中;最后,管体抵达外保护层表层挤塑系统,经过第二挤塑机本体后外保护层成型完毕,光纤槽被填充,传感光纤被完全包覆在外保护层表层中,完成外保护层含有光纤的柔性复合管的制造。综上可见,本实用新型解决了常规柔性复合管制造装备不能将光纤植入管体的问题,实现了将光纤植入管体的外保护层中,进而赋予了柔性复合管管体后续进行现场状态监测的功能。本实用新型对现有生产工艺的影响小,通过对现有装备进行调整和改造实现。本实用新型的装置结构灵活,可以依据实际需求进行调整,以适应不同规格的管材、各种类型的光纤传感器、以及不同的植入需求。

14.为使本实用新型的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

15.为了更清楚地说明本实用新型具体实施方式中的技术方案,下面将对具体实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

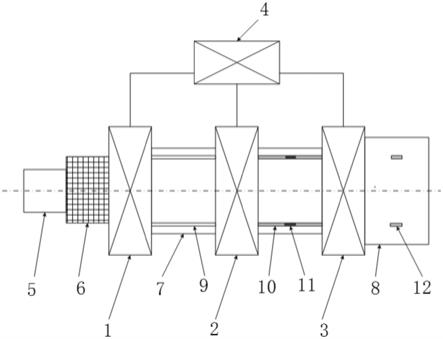

16.图1为本实用新型一种含有光纤的柔性复合管外保护层的制造装置的结构示意图;

17.图2为本实用新型外保护层底层挤塑系统的开槽模具和光纤槽示意图;

18.图3为本实用新型光纤植入系统的示意图;

19.图4为本实用新型外保护层表层挤塑系统的示意图。

20.图中:1-外保护层底层挤塑系统;101-环形支撑体;102-开槽齿;2-光纤植入系统;21-光纤收纳轴;22-光纤导向轮;23-光纤压入轮;24-光纤敏感区定位固定装置;241-第一光纤敏感区探测器;242-布胶器;243-胶粘剂;3-外保护层表层挤塑系统;31-第二光纤敏感区探测器;32-标识器;4-控制计算机;5-内衬层;6-增强层;7-外保护层底层;8-外保护层表层;9-光纤槽;10-传感光纤;11-敏感区;12-敏感标识。

具体实施方式

21.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出

创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.作为本实用新型的某一具体实施方式,结合图1至图4所示,一种含有光纤的柔性复合管外保护层的制造装置,包括依次设置的外保护层底层挤塑系统1、光纤植入系统2和外保护层表层挤塑系统3,以及包括用于控制监控外保护层底层挤塑系统1、光纤植入系统2和外保护层表层挤塑系统3的控制计算机4,控制计算机4分别与外保护层底层挤塑系统1、光纤植入系统2和外保护层表层挤塑系统3通讯连接。

23.如图1所示,柔性复合管管体由:内衬层5、增强层6、外保护层底层7和外保护层表层8组成,各层的材料同常规的柔性复合管一致。当完成增强层6的制备后,进入外保护层底层挤塑系统1,制造外保护层底层7以及位于其表面的光纤槽9;随后进入光纤植入系统2,将传感光纤10植入光纤槽9;随后进入外保护层表层挤塑系统3,制造外保护层表层8,并在其外表面上对应传感光纤10的敏感区11的位置制作敏感标识12。

24.结合图2所示,外保护层底层挤塑系统1包括第一挤塑机本体和开槽模具,第一挤塑机本体同常规外保护层的挤塑机一致,只是挤出的厚度较薄。开槽模具为金属材质,开槽模具包括环形支撑体101和设置在环形支撑体101内圈的开槽齿102,环形支撑体101设置在第一挤塑机本体的出口位置。环形支撑体101的尺寸以及环形支撑体101内的开槽齿102的数量、尺寸以及位置依照柔性复合管管体的结构决定。当熔融的原料通过开槽模具时,对应开槽齿102的位置就会形成光纤槽9。图2中给出的开槽齿102外形可以实现缩口的光纤槽9,对植入的传感光纤10具有限位作用;根据实际需求,采用不同形状的开槽齿102,即可获得具有不同横截面的光纤槽9。

25.结合图3所示,光纤植入系统2包括光纤收纳轴21、光纤导向轮22和光纤压入轮23,光纤收纳轴21设置在靠近开槽模具的位置,光纤压入轮23设置在远离开槽模具的位置,光纤导向轮22设置在光纤收纳轴21和光纤压入轮23之间。一般地,柔性复合管的外保护层上设置有多条传感光纤10,因此,光纤植入系统2一般包括多组光纤收纳轴21、光纤导向轮22和光纤压入轮23,具体的组数和布设位置,依据植入的传感光纤10的数量和光纤槽9的位置确定。光纤收纳轴21上用于存储预制的传感光纤10,光纤导向轮22用于引导传感光纤10抵达植入作业的位置,可以设置多组光纤导向轮22,其引导角度和张力应确保传感光纤10张紧但不施加过多的预应力。通过光纤压入轮23时,传感光纤10被压入光纤槽9内,依据实际需求调整光纤压入轮23的数量、尺寸、接触面形状和压紧力。

26.结合图4所示,外保护层表层挤塑系统3包括第二挤塑机本体,第二挤塑机本体的入口靠近光纤压入轮23。同样的,第二挤塑机本体同常规外保护层的挤塑机一致,只是挤出的厚度较薄。经过第二挤塑机本体后外保护层成型完毕,光纤槽9被填充,传感光纤10被完全包覆在外保护层表层中。

27.作为优选的实施方式,结合图3所示,光纤植入系统2还包括光纤敏感区定位固定装置24,光纤敏感区定位固定装置24位于光纤压入轮23与第二挤塑机本体的入口之间,光纤敏感区定位固定装置24包括第一光纤敏感区探测器241和布胶器242,布胶器242分布在第一光纤敏感区探测器241两侧。控制计算机4用于根据第一光纤敏感区探测器241的探测信号控制布胶器242布胶,也就是说,当第一光纤敏感区探测器241检测到传感光纤10的敏感区11后,控制计算机4启动布胶器242,布胶器242使用胶粘剂243对敏感区11进行固定。具体地,可以依据敏感区11的类型,如果光学或磁性,第一光纤敏感区探测器241为视频探测

器或磁性探测器。

28.作为优选的实施方式,结合图4所示,外保护层表层挤塑系统3还包括第二光纤敏感区探测器31和标识器32,一般地,第二光纤敏感区探测器31和标识器32设置有多组,具体的组数依据植入的传感光纤10的数量和光纤槽9的位置确定。第二光纤敏感区探测器31设置在第二挤塑机本体的入口位置,标识器32设置在第二挤塑机本体的出口位置。控制计算机4用于根据第二光纤敏感区探测器31的探测信号控制标识器32打标。第二光纤敏感区探测器31用以检测传感光纤10外侧的敏感区11,第二光纤敏感区探测器31的类型依据敏感区11的类型决定,如光学探测器或磁性探测器。标识器32用以在管体的最终外表面上制作敏感标识12,且应保证敏感标识12位于敏感区11的正上方。标识器32可以采用如图所示的喷涂型,也可以采用激光打标等类型。当然,第二光纤敏感区探测器31和标识器32也可以都设置在第二挤塑机本体的出口侧,具体工作方式是,当第二光纤敏感区探测器31检测到敏感区11后,控制计算机4启动标识器32。详细的说,第二光纤敏感区探测器31检测到敏感区并发送信号至控制计算机4,随即进入等待喷涂模式;控制计算机4依据管体前进速度和第二挤塑机本体的长度计算喷涂等待时间,到达等待时间时管体的前进距离刚好使当敏感区离开第二挤塑机本体到达标识器下方,此时控制计算机4启动标识器。

29.本实用新型适用于各种类型的传感光纤以及普通通信光纤。上述描述,是假设采用了光纤光栅型的传感光纤10,其敏感区11对应于栅区;如果采用分布式光纤型的传感光纤,或是普通的通信光纤,即不存在敏感区11,则可以取消外保护层底层挤塑系统1上设置的光纤敏感区定位固定装置24,以及外保护层表层挤塑系统3上设置的第二光纤敏感区探测器31和标识器32。

30.下面结合具体实施例对本实用新型做进一步说明:

31.1)制造平均外径为80mm柔性复合管,其外保护层厚度为10mm,材质为用聚乙烯。在外保护层内部沿管体轴向方向植入三根光纤光栅传感器,光纤光栅传感器彼此呈120

°

对称分布。光纤光栅传感器采用外径1mm的不锈钢毛细管封装,内部的纤体上在指定的位置预制了传感栅区,在对应的不锈钢毛细管外壁上涂敷有周向的红色标记。

32.2)完成增强层制造后的管体被牵引抵达外保护层底层挤塑系统,包覆5mm厚度的聚乙烯,并且在表面形成0.8mm深的3条光纤槽,彼此呈120

°

对称分布。

33.3)管体继续前进,抵达光纤植入系统。每个方向都设有1组光纤导向轮,用以牵引1根光纤光栅传感器于管体上方;随后由1个光纤压入轮将光纤光栅传感器压入对应的光纤槽;随后每个方向的光纤敏感区定位固定装置通过检测光纤槽内露出的光纤光栅传感器外壁的红色标记,对栅区的两侧进行点胶固定,固定材料使用聚乙烯热熔胶。

34.4)管体继续前进,抵达外保护层表层挤塑系统。在第二挤塑机本体入口位置,第二光纤敏感区探测器检测到光纤光栅传感器外壁的红色标记,并将信息传递至控制计算机;随后管体进入第二挤塑机本体,包覆5mm厚度的聚乙烯;随后管体离开第二挤塑机本体,在第二挤塑机本体出口位置在3个方向上,3台喷涂型标识器在管体的外壁喷涂亮黄色标识,用以标明内部栅区的位置和必要的信息。第二光纤敏感区探测器和标识器通过控制计算机协调工作,具体的工作方式为:对于某一个栅区,在挤塑机入口位置,探测器检测到红色标记并发送信号至控制计算机,随即进入等待喷涂模式;控制计算机依据管体前进速度和挤塑机的长度计算喷涂等待时间,到达等待时间时管体的前进距离刚好使当栅区离开挤塑机

到达标识器下方,此时控制计算机启动标识器。

35.最后应说明的是:以上所述实施例,仅为本实用新型的具体实施方式,用以说明本实用新型的技术方案,而非对其限制,本实用新型的保护范围并不局限于此,尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的精神和范围,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应所述以权利要求的保护范围为准。