1.本发明涉及液晶基板清洗的技术领域,尤其涉及一种液晶基板自动清洗装置。

背景技术:

2.在液晶玻璃生产过程中,基板玻璃经过溶解成型、切割加工等一系列工序,特别是基板玻璃经过蚀刻薄化及抛光等一系列工序,特别是抛光工序经氧化铈抛光粉及含氧化铈抛光垫抛光后,基板玻璃表面易残留大片氧化铈颗粒难以去除干净,严重影响后制程镀膜。

3.现有技术的液晶基板通常由一些固定装置,将液晶基板固定,且清洗过程需要翻转等工艺,以将液晶基板的正反两侧进行清洁,而翻转这个工艺一般由人工完成。一般情况,液晶基板的背面完全贴合于实心的放置板上,清洗液在清洗过程,清洗液溢入液晶基板与实心放置板的接触面上,使得液晶基板与实心放置板之间形成内聚力,液晶基板不易取下以对其背面进行清洗,而且拿取过程易于损坏液晶基板,且由于清洗过程一般为人工擦拭清洗,其速度慢,效率低,且清洗不够全面,不利于大规模生产。

技术实现要素:

4.有鉴于此,有必要提供一种液晶基板自动清洗装置,用以解决上述背景技术所涉及的技术问题。

5.根据本发明的一个方面,提供一种液晶基板自动清洗装置,用于清洁液晶基板,包括:

6.放置板,其一侧板面设有纵横交错的导流槽,液晶基板贴合于所述导流槽表面且其顶部低于所述导流槽表面;

7.出液组件,可转动安装于所述放置板上,通过转动所述出液组件以调节对所述放置板的喷淋角度;

8.擦拭组件,与所述导流槽的表面相对设置,所述擦拭组件包括清洁头以及驱动机构,所述驱动机构的输出端与所述清洁头连接,以驱动所述清洁头相对所述导流槽的表面沿第一方向擦拭液晶基板;

9.推动组件,安装于所述放置板的一侧,且其输出端与所述擦拭组件连接,以用于沿第二方向推动所述擦拭组件擦拭液晶基板;

10.其中,所述第一方向与所述第二方向相交。

11.根据一些实施例,所述放置板设有导流槽的一侧板面倾斜设置。

12.根据一些实施例,所述放置板上设有限位件,以对液晶基板限位。

13.根据一些实施例,所述出液组件包括转动件和出液管,所述转动件安装于所述放置板顶部,所述出液管安装于所述转动件的转动端,所述出液管上间隔设有多个出水孔,以对所述导流槽喷淋导液。

14.根据一些实施例,所述出液组件包括转动件、出液管、储液箱以及阀门,所述转动件安装于所述放置板顶部,所述出液管安装于所述转动件的转动端,所述出液管上间隔设

有多个出水孔,以对所述导流槽喷淋导液,所述储液箱与所述出液管连通,所述储液箱用于储存清洗剂,所述阀门分别安装于所述储液箱与所述出液管连通处以调节清洗剂的流量。

15.根据一些实施例,所述擦拭组件包括安装板、滑动板、清洁头以及驱动机构,所述安装板与所述推动组件的输出端连接,所述滑动板与所述安装板滑动连接,所述清洁头安装于所述滑动板背离所述安装板的一侧,所述驱动机构安装于所述安装板上,所述驱动机构的输出端与所述滑动板连接以驱动所述滑动板沿所述第一方向滑动。

16.根据一些实施例,所述清洁头包括擦拭头和第一电机,所述第一电机固定安装于所述滑动板背离所述安装板的一侧,所述擦拭头安装于所述第一电机的输出端。

17.根据一些实施例,所述清洁头为超声喷头,所述超声喷头安装于所述滑动板背离所述安装板的一侧端且经软管与所述出液组件连通。

18.根据一些实施例,所述推动组件为气缸、油缸或电动推杆中的一种。

19.根据一些实施例,所述推动组件包括第二电机、丝杆以及导向板,所述第二电机固定安装于所述放置板的一侧,所述丝杆沿所述第二方向与所述放置板平行设置,所述第二电机的输出端与所述丝杆连接,所述导向板的一端与所述丝杆螺纹连接,另一端与所述放置板的一侧滑动连接,所述安装板与所述导向板固定连接。

20.根据一些实施例,还包括底座,所述底座可积液,所述放置板安装于所述底座上。

21.与现有技术相比,本发明的有益效果如下:

22.将液晶基板贴合于纵横交错的导流槽表面,出液组件对导流槽导液,使得一部分清洗液经导流槽对液晶基板的背面清洗,一部分清洗液顺液晶基板的正面流淌,通过推动组件带动擦拭组件,且结合清洗液自动对液晶基板的正面进行清洁,使得该清洗设备可对液晶基板的正反面全方位清洗。另外,现有技术中液晶基板的背面完全贴合于实心的放置板时,使得液晶基板和放置板之间与液体接触形成水膜而具有内聚力而不易分开,通过该自动清洗设备在对液晶基板清洗完成后,取下液晶基板时,由于液晶基板贴合于纵横交错的导流槽上,且其顶部低于导流槽表面,使得导流槽与液晶基板的背面之间存在空隙,从而使得贴合于导流槽表面的液晶基板便于安放和拿取。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

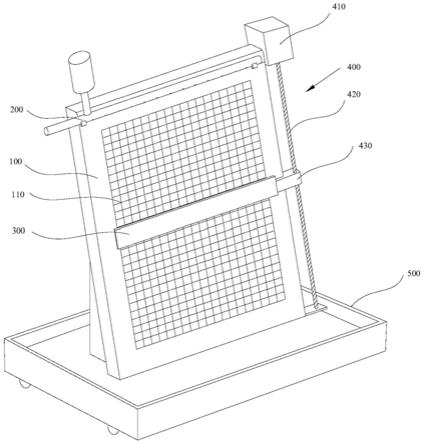

24.图1为本发明提供的一种液晶基板自动清洗装置的立体结构示意图;

25.图2为本发明提供的一种液晶基板自动清洗装置的部分结构示意图;

26.图3为本发明提供的一种液晶基板自动清洗装置的侧视结构示意图。

27.图中:放置板100、导流槽110、出液组件200、擦拭组件300、安装板310、滑动板320、清洁头330、擦拭头331、第一电机332、推动组件4 00、第二电机410、丝杆420、导向板430、底座500。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

29.实施例一

30.请参阅图1-图3所示,本发明提供一种液晶基板自动清洗装置,通过该液晶基板自动清洗装置,不仅可对液晶基板的正反表面进行全方位的清洗,而且贴合于放置板100表面的液晶基板更便于安放和拿取,其具体方案如下。

31.该液晶基板自动清洗装置包括放置板100、出液组件200、擦拭组件300 以及推动组件400,其中放置板100的一侧板面设有纵横交错的导流槽110,液晶基板贴合于导流槽110表面,且其顶部低于导流槽110表面。可以理解的是,液晶基板可以是倾斜放置,使得放置板100对液晶基板起到支撑作用,也可以是通过夹具夹持而贴合于导流槽110表面。

32.出液组件200可转动安装于放置板100上,以对放置板100喷淋,通过调节出液组件200的角度,使得清洗液可根据需要而调整出液组件200 所喷出清洗液体的角度。

33.擦拭组件300与导流槽的表面相对设置,擦拭组件300包括清洁头330 以及驱动机构(未在图中示出),驱动机构的输出端与清洁头330连接,以驱动清洁头330相对导流槽110的表面沿第一方向擦拭液晶基板,其中驱动机构可以是气缸、油缸或电动推杆中的一种,通过伸缩的方向推动清洁头330清洁液晶基板。

34.推动组件400安装于放置板100的一侧,且其输出端与安装板310连接,推动擦拭组件300于第二方向擦拭液晶基板,从而使得擦拭组件300 结合清洗液可全方位的对液晶基板的正面进行清洁,其中第一方向与第二方向相交,其相交的角度可预设定,在本实施例中,第一方向与第二方向为互相垂直,从而使得,推动组件400纵向推动擦拭组件300,且擦拭组件 300横向擦拭液晶基板。

35.上述方案中,将液晶基板贴合于纵横交错的导流槽110表面,出液组件200对导流槽110导液,使得一部分清洗液经导流槽110对液晶基板的背面清洗,一部分清洗液顺液晶基板的正面流淌,通过推动组件400带动擦拭组件300,结合清洗液自动对液晶基板的正面进行清洁,使得该清洗设备可对液晶基板的正反面全方位清洗。另外,现有技术中液晶基板的背面完全贴合于实心的放置板时,使得液晶基板和放置板100之间与液体接触形成水膜而具有内聚力而不易分开,通过该自动清洗设备在对液晶基板清洗完成后,取下液晶基板时,由于液晶基板贴合于纵横交错的导流槽110 上,且其顶部低于导流槽110表面,使得导流槽110与液晶基板的背面之间存在空隙,从而使得贴合于导流槽110表面的液晶基板便于安放和拿取。

36.液晶基板可以是直接背靠式贴合于放置板100上,也可可以是通过夹具固定于放置板100上。为了便于液晶基板更易于安放于放置板100上,且易于取下。于本实施例中,如图1所示,放置板100设有导流槽110的一侧板面为倾斜面,液晶基板倾斜贴合于倾斜面上,使得液晶基板的背面通过导流槽110得以冲洗,正面通过清洁头330擦拭。可以理解的是,放置板100可以是倾斜放置的平板,也可以是具有倾斜面的楔形板。

37.为了使得液晶基板可以得到全面的清洗,可在放置板100的适宜位置设置限位件,使得贴合于放置板100上的液晶基板得以限位,其中限位件可以是限位柱,也可以是限位护

角。当限位件为限位护角时,使得液晶基板相对两侧的底部承载于限位护角上。

38.进一步地,导流槽110可以是由多个单元槽连通而成,每个单元槽可以是圆形、椭圆形、三角形、四边形、五边形、六边形等形状的槽体,通过每个单元槽互相连通,使得液体可经流槽体而对液晶基板的背面冲洗。

39.根据一些实施例,出液组件200包括转动件(未在图中示出)和出液管,转动件安装于放置板100顶部,出液管转动安装于转动件的转动端,使得出液管可绕放置板100转动,出液管上间隔设有多个出水孔,以对导流槽110喷淋导液,通过转动出液管,可以调节喷淋出的水的方向。

40.其中,出液组件200还包括储液箱(未在图中示出)和阀门(未在图中示出),储液箱与出液管连通,储液箱用于储存清洗剂,阀门安装于储液箱与出液管连通处以调节清洗剂的流量,通过清洗剂与出液管内的水流融合,形成清洗液以对液晶基板进行清洗。可以理解的是,一种方案是出液管与自来水管接通,储液箱与出液管与自来水管接通处连通,通过自来水稀释清洗剂而得到清洗液。另一种方案是,出液管只与储液箱连通,由储液箱直接向出液供清洗液,以清洁液晶基板。

41.如图2所示,擦拭组件300还包括安装板310和滑动板320,安装板 310与推动组件400的输出端连接,滑动板320与安装板310滑动连接,清洁头330安装于滑动板320背离安装板310的一侧,驱动机构安装于安装板310上,驱动机构的输出端与滑动板320连接以驱动滑动板320滑动。当驱动机构为电动推杆时,电动推杆推动滑动板320于安装板310上往复滑动,安装于滑动板320上的清洁头330对液晶基板的表面往复进行清洁,以达到较好的清洁效果。

42.进一步地,清洁头330包括擦拭头331和第一电机332,第一电机332 固定安装于滑动板320背离安装板310的一侧,擦拭头331安装于第一电机332的输出端。其中擦拭头331可以是布料,也可以是清洁刷,还可以是海绵等柔性清洁材质制成,通过第一电机332驱动清洁头330自转,同时,驱动机构驱动安装于滑动板320上的擦拭头331结合清洗液往复滑动,以对液晶基板的表面达到更好的清洁效果。

43.根据一些实施例,推动组件400为气缸、油缸或电动推杆中的一种,通过推动组件400的输出端与安装板310固定连接,由推动组件400推动擦拭组件300于液晶基板的表面移动,可对液晶基板的表面全方位清洁。

44.另外,推动组件400还可以是包括第二电机410、丝杆420以及导向板 430,第二电机410固定安装于放置板100的一侧,丝杆420与放置板100 平行,第二电机410的输出端与丝杆420连接,导向板430的一端与丝杆 420螺纹连接,另一端与放置板100的一侧滑动连接,其中导向板430与安装板310固定连接,其中第二电机410可具体为正反电机。通过第二电机 410驱动丝杆420转动,导向板430沿着放置板100的一侧边限位滑动,从而与导向板430固定连接的安装板310随之移动,从而通过推动组件400 得以推动擦拭组件300擦拭液晶基板的表面。

45.根据一些实施例,为了便于放置板100安放,该装置还包括底座500,放置板100安装于底座500上,其中底座500可以包括底板、滑轮及支架,放置板100固定安装于底板上,滑轮安装于底板的底部以对底板起到转运作用,支架安装于底板上以对放置板100起到支撑的作用。

46.由此,将液晶基板贴合于纵横交错的导流槽110表面,出液组件200 对导流槽110导液,使得一部分清洗液经导流槽110对液晶基板的背面清洗,一部分清洗液顺液晶基板的正面流淌,通过擦拭组件300结合清洗液自动对液晶基板的正面进行清洁,使得该清洗设备可对液晶基板的正反面全方位清洗。另外,现有技术中液晶基板的背面完全贴合于实心的放置板时,使得液晶基板和放置板100之间与液体接触形成水膜而具有内聚力而不易分开,通过该自动清洗设备在对液晶基板清洗完成后,取下液晶基板时,由于液晶基板贴合于纵横交错的导流槽110上,且其顶部低于导流槽 110表面,使得导流槽110与液晶基板的背面之间存在空隙,从而使得贴合于导流槽110表面的液晶基板便于安放和拿取。

47.实施例二

48.本发明的还提供一种清洗实施方式,第二实施方式与第一实施方式主要区别之处在于:清洁头330还可以具体为超声喷头,清洁头330为超声喷头,超声喷头安装于滑动板背离安装板310的一侧端,且经软管与出液组200连通,通过超声波雾化后的清洗液对液晶基板表面进行清洁。

49.超声喷头将高频声波转换为机械能,然后再转移到液体中,从而产生驻波。当液体离开喷嘴的雾化表面时,它被分解成均匀微米级液滴的细雾,与压力喷头不同,超声波喷头不会使用高压迫使液体通过小孔以产生喷雾。液体通过具有较大孔口的喷头中心在没有压力的情况下被送入,并由于喷头中的超声波振动而被雾化,以通过移动且自转的超声喷头对液晶基板的表面起到清洁的作用。

50.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。