1.本技术涉及液晶材料技术领域,尤其涉及一种液晶弹性体驱动器及其制备方法和应用。

背景技术:

2.液晶弹性体(liquid-crystalline elastomers,lces)是一类能够根据外界刺激响应的新型智能材料,采用液晶弹性体制备得到的液晶弹性体驱动器不仅能够做到光驱动、磁驱动、电驱动的驱动模式,同时还能产生大幅度可逆形变,在软体机器人等柔性驱动领域具有潜在而广泛的应用前景。

3.但现有的液晶弹性体驱动器,其制备通常必须由液晶弹性体经受一定的外界刺激后才能获得,例如需要对液晶弹性体加热或光照一定的时间,也就是说液晶弹性体必须接受外界的能量输入后才会获得驱动性能、形成液晶弹性体驱动器,这种制备方法通常具有一定的操作难度,条件较为剧烈,且需要较大的能耗;而且利用这种方法制备得到的液晶弹性体驱动器通常也只能限于薄膜和纤维等二维形态,无法获得块状或柱状等三维形态的驱动器,因而也就无法产生宏观驱动力,极大限制了液晶弹性体驱动器在柔性驱动领域的应用。

技术实现要素:

4.有鉴于此,本技术提供一种无需外界刺激且能够产生三维宏观驱动力的液晶弹性体驱动器及其制备方法。

5.本技术实施例第一方面提供一种液晶弹性体驱动器,包含液晶弹性体,液晶弹性体为液晶基元单体、扩链剂及交联剂的聚合产物;

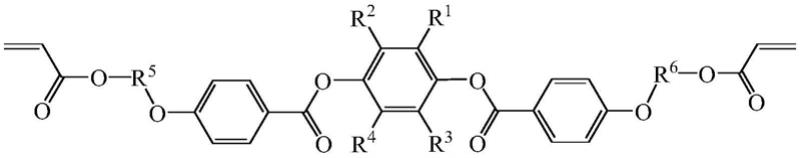

6.其中,液晶基元单体选自式(ⅰ)所述的化合物:

[0007][0008]

其中,r1、r2、r3及r4中包括氢或甲基,r5和r6中包括c3~c6的亚烷基;

[0009]

扩链剂选自二巯基单体;和/或,

[0010]

交联剂选自三巯基单体或四巯基单体。

[0011]

根据本技术第一方面的任一实施方式,液晶弹性体中液晶基元单体包括1,4-二[4-(3-丙烯酰氧基丙氧基)-苯甲酰氧基]-2-甲基-苯和1,4-二[4-(6-丙烯酰氧基己氧基)苯甲酰氧基]-2-甲基-苯中的至少一种;和/或,

[0012]

扩链剂包括2,2

’‑

(1,2-乙二基双氧代)双乙硫醇、3,6-二氧-1,8-辛二硫醇、1,3-丙二硫醇和1,6-己二硫醇中的至少一种;和/或,

[0013]

交联剂包括3-巯基丙酸-2-乙基-2-[(3-巯基-1-氧代丙氧基)甲基]-1,3-丙二酯

和四(3-巯基丙酸)季戊四醇酯中的至少一种。

[0014]

根据本技术第一方面的任一实施方式,液晶弹性体驱动器的形状包括柱状或块状。

[0015]

根据本技术第一方面的任一实施方式,液晶弹性体驱动器进行热驱动时可产生的可恢复形变量为1~100%。

[0016]

本技术实施例第二方面提供一种液晶弹性体驱动器的制备方法,包括:

[0017]

提供本技术第一方面中的液晶弹性体;

[0018]

将液晶弹性体在20℃~40℃下塑形并放置得到液晶弹性体驱动器。

[0019]

根据本技术第二方面的任一实施方式,放置的时间为3天及以上;优选的,放置的时间为3~10天。

[0020]

根据本技术第二方面的任一实施方式,塑形为通过拉伸形变塑形;优选的,塑形的形变率为5%~80%。

[0021]

根据本技术第二方面的任一实施方式,提供本技术第一方面中的液晶弹性体包括:

[0022]

使液晶基元单体、扩链剂及交联剂发生聚合反应得到聚合物;

[0023]

将聚合物干燥处理得到液晶弹性体;

[0024]

其中,干燥处理的温度为35℃~100℃;优选的,干燥处理的温度为40℃~80℃。

[0025]

根据本技术第二方面的任一实施方式,使液晶基元单体、扩链剂及交联剂发生聚合反应得到聚合物包括:

[0026]

将液晶基元单体、扩链剂及交联剂的混合物预聚得到预聚物;

[0027]

向预聚物中加入催化剂后进行聚合得到聚合物;

[0028]

其中,预聚的温度为10℃~100℃;优选的,预聚的温度为25℃~35℃;

[0029]

聚合的温度为20℃~100℃;优选的,聚合的温度为25℃~35℃。

[0030]

本技术第三方面提供一种软体机器人,其包含本技术第一方面中提供的液晶弹性体驱动器或本技术第二方面中所述方法制备得到的液晶弹性体驱动器。

[0031]

本技术与现有技术相比至少具备以下有益效果:

[0032]

本技术提供的液晶弹性体驱动器中,通过采用合适的液晶单体、扩链剂和交联剂得到液晶弹性体,该液晶弹性体只需在20℃~40℃下进行塑形并放置一定时间后即可获得驱动性能,形成液晶弹性体驱动器,由此该液晶弹性体驱动器在制备过程中无需任何外界刺激或额外的能量输入,其制备方法操作简单、条件温和、易于控制。此外,本技术中提供的液晶弹性体驱动器还能形成块状或柱状等三维形态,该三维形态的驱动器能够产生宏观驱动力且具备较高的驱动稳定性,由此能够实现液晶弹性体驱动器在软体机器人等柔性驱动领域的广泛应用。

具体实施方式

[0033]

为了使本技术的申请目的、技术方案和有益技术效果更加清晰,以下结合实施例对本技术进行进一步详细说明。应当理解的是,本说明书中描述的实施例仅仅是为了解释本技术,并非为了限定本技术。

[0034]

为了简便,本文仅明确地公开了一些数值范围。然而,任意下限可以与任何上限组

合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,尽管未明确记载,但是范围端点间的每个点或单个数值都包含在该范围内。因而,每个点或单个数值可以作为自身的下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

[0035]

在本文的描述中,需要说明的是,除非另有说明,“以上”、“以下”为包含本数,“一种或多种”中的“多种”的含义是两种以上。

[0036]

本技术的上述申请内容并不意欲描述本技术中的每个公开的实施方式或每种实现方式。如下描述更具体地举例说明示例性实施方式。在整篇申请中的多处,通过一系列实施例提供了指导,这些实施例可以以各种组合形式使用。在各个实例中,列举仅作为代表性组,不应解释为穷举。

[0037]

本技术第一方面提供一种液晶弹性体驱动器,包含液晶弹性体,液晶弹性体为液晶基元单体、扩链剂及交联剂的聚合产物;

[0038]

其中,液晶基元单体选自式(ⅰ)所述的化合物:

[0039][0040]

其中,r1、r2、r3、r4分别独立地表示氢或甲基,r5和r6分别独立地表示c3~c6亚烷基;

[0041]

扩链剂选自二巯基单体;交联剂选自三巯基单体或四巯基单体。

[0042]

本技术提供的液晶弹性体驱动器中,通过采用合适的液晶单体、扩链剂和交联剂得到液晶弹性体,该液晶弹性体只需在20℃~40℃下进行塑形并放置一定时间后即可获得驱动性能,形成液晶弹性体驱动器,由此该液晶弹性体驱动器在制备过程中无需任何外界刺激或额外的能量输入,其制备方法操作简单、条件温和、易于控制。此外,本技术中提供的液晶弹性体驱动器还能形成块状或柱状等三维形态,该三维形态的驱动器能够产生宏观驱动力且具备较高的驱动稳定性,由此能够实现液晶弹性体驱动器在软体机器人等柔性驱动领域的广泛应用。

[0043]

在一些实施例中,液晶基元单体为双端丙烯酸酯类液晶基元单体;优选的,双端丙烯酸酯类液晶基元单体的主链的两端均为丙烯酸酯基团;更优选的,液晶基元单体选自式(ⅰ)所述的化合物。

[0044][0045]

式(ⅰ)中,r1、r2、r3、r4分别独立地表示氢或甲基,r5和r6分别独立地表示c3~c6亚烷基。

[0046]

在一些实施例中,r1、r2、r3、r4中的一者以上表示甲基。可选地,r1、r2、r3、r4中的一者表示甲基,其余表示氢。例如,r1表示甲基,r2、r3、r4均表示氢。

[0047]

在一些实施例中,c3~c6的亚烷基表示含有3~6个碳原子数的亚烷基。作为具体的示例,c3~c6亚烷基可包括正亚丙基、异亚丙基、正亚丁基、异亚丁基、仲亚丁基、叔亚丁基、正亚戊基、异亚戊基、正亚己基等。c3~c6亚烷基中还可以有一个或几个的氢被其他元素或基团取代。其他元素可以但不限于是f、cl、o等。其他基团可以但不限于是羟基、氨基、苯基、甲氧基等。

[0048]

在一些实施例中,r5和r6可分别独立地表示正亚丙基、正亚丁基、正亚戊基、或正亚己基。

[0049]

在一些实施方式中,液晶基元单体包括1,4-二[4-(3-丙烯酰氧基丙氧基)-苯甲酰氧基]-2-甲基-苯(rm257)和1,4-二[4-(6-丙烯酰氧基己氧基)苯甲酰氧基]-2-甲基-苯(rm82)中的至少一种。

[0050][0051]

在一些实施方式中,扩链剂为二巯基单体。在一些实施例中,二巯基单体包括2,2

’‑

(1,2-乙二基双氧代)双乙硫醇(dodt)、3,6-二氧-1,8-辛二硫醇(eddet)、1,3-丙二硫醇和1,6-己二硫醇中的至少一种。

[0052]

在一些实施方式中,交联剂为三巯基单体或四巯基单体。在一些实施例中,三巯基单体和四巯基单体包括3-巯基丙酸-2-乙基-2-[(3-巯基-1-氧代丙氧基)甲基]-1,3-丙二酯和四(3-巯基丙酸)季戊四醇酯中的至少一种。

[0053]

在一些实施方式中,液晶弹性体驱动器的形状包括柱状或块状;在本技术中,液晶弹性体驱动器的形状没有特别的限制,可根据实际需求进行制备,例如可以为柱状、块状、薄片状、厚片状、纤维状等。

[0054]

在一些实施方式中,液晶弹性体驱动器进行热驱动时可产生的可恢复形变量为1~100%;本技术中,液晶弹性体驱动器的驱动模式没有特别的限制,可根据实际的应用需求进行选择,例如可以为热驱动、光驱动、磁驱动、电驱动等;进一步的,液晶弹性体驱动器可以进行伸缩驱动、螺旋驱动、弯曲驱动、卷曲驱动等。

[0055]

在一些实施例中,液晶弹性体驱动器的驱动百分比可达到10%~85%。进一步的,液晶弹性体驱动器的驱动百分比可达到60%~85%。驱动百分比是指液晶弹性体驱动器在驱动过程中,其在驱动方向上增加的形变量与其在驱动方向上的原始尺寸的百分比。

[0056]

本技术实施例提供的液晶弹性体驱动器除了具备薄膜和纤维等二维形态之外,还具备块状或柱状等三维形态,该三维形态的液晶弹性体驱动器能够产生三维宏观驱动力且

具备较高的驱动稳定性,由此能够实现液晶弹性体驱动器在软体机器人等柔性驱动领域的广泛应用。

[0057]

本技术实施例提供的液晶弹性体驱动器柔软度高,密度小,可恢复形变量较大,驱动稳定性较高,加工成型容易。

[0058]

本技术第二方面提供一种液晶弹性体驱动器的制备方法,包括:

[0059]

提供本技术第一方面中的液晶弹性体;

[0060]

将液晶弹性体在20℃~40℃下塑形并放置得到液晶弹性体驱动器。

[0061]

本技术提供的液晶弹性体驱动器的制备方法中,通过采用合适的液晶单体、扩链剂和交联剂得到液晶弹性体,该液晶弹性体只需在20℃~40℃下进行塑形并放置一定时间后即可获得驱动性能,形成液晶弹性体驱动器,由此该制备方法无需任何外界刺激或额外的能量输入,操作简单、条件温和、易于控制。

[0062]

在一些实施方式中,提供本技术第一方面中的液晶弹性体包括:

[0063]

使液晶基元单体、扩链剂及交联剂发生聚合反应得到聚合物;

[0064]

将聚合物干燥处理得到液晶弹性体;

[0065]

其中,干燥处理的温度为35℃~100℃;优选的,干燥处理的温度为40℃~80℃。

[0066]

在一些实施例中,可以将液晶基元单体和扩链剂及交联剂加入溶剂中,形成混合溶液。本技术中,溶剂的种类没有特别的限制,可根据实际需求进行选择;例如,溶剂可采用有机溶剂,该有机溶剂能溶解液晶基元单体和扩链剂及交联剂。优选的,该有机溶剂还易于挥发。作为具体的示例,溶剂可选自二氯甲烷、氯仿、甲苯、dmf、thf及dmso中的至少一种。

[0067]

在一些实施例中,液晶基元单体和扩链剂及交联剂在溶剂中进行混合时摩尔比任意,如此有利于形成任意形状的交联网络,例如片状(正方形、长方形、圆形、多边形等)、厚片状、柱状(直径不限)、长方体状及立方体状等。

[0068]

在一些实施方式中,在将液晶基元单体和扩链剂及交联剂的混合物进行聚合之前,可以先进行预聚得到预聚物;预聚可以在一定的温度条件下进行;优选的,预聚的温度可选为10℃~100℃;更优选的,预聚的温度可选为25℃~35℃。

[0069]

在一些实施方式中,可以向预聚物中加入催化剂后进行聚合得到聚合物将。聚合可以在一定的温度条件下进行;优选的,聚合的温度可选为20℃~100℃;更优选的,聚合的温度可选为25℃~35℃。在一些实施例中,聚合的时间可选为5~20小时,更优选的,聚合的时间可选为10~15小时,如12小时。

[0070]

在一些实施例中,聚合反应可以在模具中将预聚物加热并固化形成基于巯基-双键点击反应的聚合物,以使聚合物形成一定的宏观形状。聚合反应过程中要注意除去气泡,以免影响材料性能。聚合物可以为任意形状,可根据实际需求来选择。作为具体的示例,聚合物可以为片状(正方形、长方形、圆形、多边形等)、厚片状、柱状(直径不限)、长方体状、立方体状等。当然,也可以通过对聚合物进行裁切等后续处理,来使其获得所需的形状。

[0071]

在一些实施例中,液晶基元单体和扩链剂及交联剂在混合并聚合的过程中会形成交联网络,其中液晶基元单体的丙烯酰氧基的总摩尔量与扩链剂和交联剂的巯基总摩尔量之比不做限制。液晶单体的丙烯酰氧基的总摩尔量是指所有液晶单体所含有的丙烯酰氧基以摩尔计的总量。扩链剂和交联剂的巯基总摩尔量是指所有扩链剂所含有的巯基以摩尔计的量与所有交联剂所含有的巯基以摩尔计的量之和。

[0072]

在一些实施例中,催化剂可选自本领域已知的用于催化丙烯酸酯类液晶单体与巯基扩链剂和巯基交联剂进行聚合反应的催化剂。例如二丙胺、三乙胺、正己胺中的一种或多种。在一些实施例中,基于混合溶液中液晶单体、扩链剂和交联剂的总质量,催化剂的使用量为0.1wt%~2wt%,优选为0.5wt%~1.5wt%,如1wt%。

[0073]

在一些实施例中,可以将形成的聚合物干燥处理以除去溶剂,得到液晶弹性体。在一些实施例中,可以采用本领域已知的方法对聚合物进行干燥处理,例如加热干燥。优选的,可以采用真空加热干燥。在一些实施例中,干燥处理的温度可选为35℃~100℃;优选的,干燥处理的温度可选为40℃~80℃。在一些实施例中,进行干燥处理的时间可选为10~48小时;优选的,干燥处理的时间可选为15~30小时,如24小时。

[0074]

在一些实施方式中,可以将干燥处理后得到的液晶弹性体在20℃~40℃下进行塑形并放置,从而得到液晶弹性体驱动器。在一些实施例中,对液晶弹性体进行塑形的方式多样,例如对其施加力的作用,以使其发生塑性形变。所述施加力的作用可以是对聚合物进行单轴拉伸、多向拉伸、折叠等中的一种或多种的组合;通过多向拉伸,可在同一个样品上完成不同方向取向的驱动性。

[0075]

在一些实施方式中,对液晶弹性体进行塑形为通过拉伸形变塑形;优选的,可以将液晶弹性体按5%~40%的形变率进行拉伸。更优选的,拉伸形变的形变率可以为10%~40%,20%~40%,或25%~35%等。拉伸形变率是液晶弹性体在所述拉伸的方向上的尺寸增加量与液晶弹性体在所述拉伸的方向上的原始尺寸的百分比。

[0076]

在一些实施例中,还可以将液晶弹性体进行对折或多次折叠,将折叠后的聚合物夹在两片玻璃之间,以固定取向。所述多次可以根据需要进行选择,例如2、3、4、5、6次等。

[0077]

在一些实施例中,可以将经拉伸的液晶弹性体的拉伸方向的两端固定,以使其保持拉伸形变量。可采用任意能固定经拉伸的液晶弹性体的形变量的方式来固定其两端,例如胶带粘贴或夹具夹持等方式。

[0078]

在一些实施例中,可以对经过塑形的液晶弹性体在20℃~40℃下进行放置以使液晶弹性体发生自发伸长。在一些实施例中,液晶弹性体放置至发生自发伸长的时间可以为10~16小时,或12~15小时。

[0079]

在一些实施例中,可以对经过自发生长的液晶弹性体在20℃~40℃下继续放置以使液晶弹性体固定取向。优选的,继续放置的时间可以为3天及以上;更优选的,继续放置的时间可以为3~10天。进一步优选的,继续放置的时间可以为5~10天,或6~8天,如7天。经过继续放置一段时间后,液晶弹性体的取向固定,由此获得驱动性能,形成驱动性能稳定的液晶弹性体驱动器。

[0080]

本技术实施例提供的液晶弹性体驱动器的制备方法中,液晶单体、扩链剂和交联剂发生聚合反应得到液晶弹性体,液晶弹性体只需在20℃~40℃下进行塑形并放置一段时间后即可获得驱动性能,形成驱动稳定性较高的液晶弹性体驱动器,由此该制备方法无需任何外界刺激或额外的能量输入,操作简单、条件温和、易于控制。

[0081]

本技术实施例第三方面提供一种软体机器人,其包含本技术第一方面中提供的液晶弹性体驱动器或本技术第二方面中所述方法制备得到的液晶弹性体驱动器。

[0082]

实施例

[0083]

下述实施例更具体地描述了本技术公开的内容,这些实施例仅仅用于阐述性说

明,因为在本技术公开内容的范围内进行各种修改和变化对本领域技术人员来说是明显的。除非另有声明,以下实施例中所报道的所有份、百分比、和比值都是基于重量计,而且实施例中使用的所有试剂都可商购获得或是按照常规方法进行合成获得,并且可直接使用而无需进一步处理,以及实施例中使用的仪器均可商购获得。

[0084]

实施例1

[0085]

(1)在25℃下,将0.8mmol液晶单体rm257、0.6mmol扩链剂2,2

’‑

(1,2-乙二基双氧代)双乙硫醇及0.1mmol交联剂四(3-巯基丙酸)季戊四醇酯加入5ml甲苯中,得到混合溶液,再加入1wt%的催化剂二丙胺。将含催化剂的混合溶液浇筑进聚四氟乙烯圆管中,于25℃下聚合反应12小时。反应结束后,将聚合物脱模,得到液晶弹性体。

[0086]

(2)将(1)中获得的柱状液晶弹性体在80℃下真空干燥12小时,冷却至室温后,将样品单轴拉伸50%(样品原长度*1.5),撤去外力,样品能够保持形变,即为室温塑形。

[0087]

(3)将(1)中获得的柱状液晶弹性体在30℃拉伸至相对于原长的30%(原长度*1.3),并且固定两端,放置12小时,样品会自发伸长。继续放置,7天后能够固定取向。

[0088]

(4)放置后得到的柱状液晶弹性体驱动器,其驱动百分比可达10%~85%。

[0089]

驱动百分比是指液晶弹性体驱动器在驱动过程中,其在驱动方向上增加的形变量与其在驱动方向上的原始尺寸的百分比。其测试方法为:测量液晶弹性体驱动器在25℃时的长度l1,再测量其加热到80~100℃时的长度l2,则驱动百分比可以根据(l1-l2)/l1计算得到。

[0090]

本实施例采用本发明的制备方法,能够得到柱状的液晶弹性体驱动器,而且驱动器的平均驱动百分比能够达到10%~85%,具备较高的驱动性能。

[0091]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应权利要求的保护范围为准。