1.本发明涉及光刻技术领域,具体涉及一种硬掩膜组合物及其制备方法、形成图案的方法。

背景技术:

2.近年来,半导体工业己开发具有数纳米至数十纳米尺寸图案的超精细技术。为实现如此精细化的图案,一方面光刻用光源的波长向短波化方向发展,另一方面,为了防止精细化的光致抗蚀剂图案溃散,光致抗蚀剂膜的厚度在逐渐减薄。然而,减薄的光致抗蚀剂图案难以提供足够耐刻蚀性来刻蚀材料层,因此需要在光致抗蚀剂与材料层之间引入耐刻蚀强的无机物膜或有机物膜,该膜称为抗蚀剂下层膜或硬掩膜。作为硬掩膜的无机物通常由氮化硅、氮氧化硅、多晶硅、氮化硅、无定型碳等,通常需要通过化学气相沉积(cvd)法制备,具有耐刻蚀性优良的特点,但同时也存在颗粒问题和设备费用投入高昂等问题。为解决这些问题,提出了使用旋涂有机硬掩膜组合物替代上述化学气相沉积的无机硬掩膜。

3.为了形成上述旋涂有机硬掩膜,需要一种满足高耐刻蚀、热稳定性好、对常规的有机溶剂具有良好溶解性的旋涂碳组合物。为了满足这种特性,目前旋涂碳硬掩膜组合物中通常包含碳含量极高的酚醛树脂,以及用于固化工艺的添加剂,在该种情况下,添加剂不仅存在使硬掩膜组合物的耐刻蚀性变差的问题,而且在高温烘烤时,随着不参与固化反应的添加剂升华产生气体,产生污染旋涂碳硬掩膜和设备的问题。

技术实现要素:

4.有鉴于此,本发明提供了一种硬掩膜组合物及其制备方法、形成图案的方法,本发明中提供的硬掩膜组合物中包含聚合物,所述聚合物是一种自交联高分子材料,在高温条件下,能够通过炔基的交联反应,进一步提高硬掩膜的交联密度,进而提高硬掩膜的耐热性能和耐刻蚀性能。

5.为解决上述技术问题,本发明采用以下技术方案:

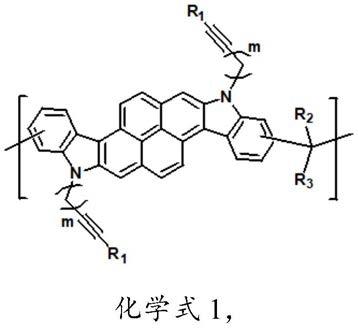

6.第一方面,本发明提供了一种硬掩膜组合物,所述硬掩膜组合物中包聚合物,所述聚合物为由化学式1表示的重复单元:

7.8.其中,r1选自氢原子或碳原子数为1~10的一价取代基;r2、r3各自独立地选自氢原子或碳原子数为1-18的有机基团;m为1-3之间任意整数。

9.进一步地,r1选自碳原子数为1~10的一价取代烷基;当r2、r3各自独立地选自碳原子数为1-18的有机基团,所述碳原子数为1-18的有机基团包括:烷基、苯基、包含取代基的苯基、萘基、包含取代基的萘基。

10.进一步地,r1为氢原子,r2、r3各自独立地选自苯基或萘基,m为1或2。

11.进一步地,所述聚合物的中均分子量为500~10000。

12.进一步地,所述硬掩膜组合物中还包含溶剂;所述溶剂包括丙二醇单甲醚乙酸酯、丙二醇单甲醚、环己酮及乳酸乙酯中的任意一种。

13.进一步地,所述硬掩膜组合物中还包含表面活性剂;所述表面活性剂包括聚氧乙烯烷基醚类、聚氧乙烯烷基芳基醚类、失水山梨糖醇脂肪酸酯类、聚氧乙烯失水山梨糖醇脂肪酸酯类中的任意一种或两种以上。

14.进一步地,以所述硬掩膜组合物的总量计,所述聚合物的质量占比为4%~25%,所述表面活性剂的质量占比0.01%~0.1%,所述溶剂的质量占比75~95.6%。

15.第二方面,本发明提供了上述硬掩膜组合物的制备方法,所述制备方法为:

16.取所述聚合物与溶剂混合,所述聚合物的质量占比为4%~25%,溶剂的质量占比75~95.6%。

17.第三方面,本发明提供了一种形成图案的方法,所述方法包括以下步骤:

18.在基板上提供材料层;

19.将如上所述的硬掩膜组合物施加在所述材料层上;

20.热处理所述硬掩膜组合物以形成硬掩膜;

21.在所述硬掩膜上形成含硅薄层;

22.在所述含硅薄层上形成光刻胶抗蚀层;

23.将所述光刻胶抗蚀层曝光并显影以形成光刻胶图案;

24.使用所述光刻胶图案选择性去除所述含硅薄层和所述硬掩膜以暴露所述材料层的一部分;

25.刻蚀所述材料层的暴露部分。

26.进一步地,其中形成硬掩膜的方法为:将所述硬掩膜组合物以溶液形式旋涂在所述材料层上,在200℃到500℃下对所述硬掩膜组合物进行热处理,热处理时间约为10秒到10分钟,以形成硬掩膜。

27.本发明的上述技术方案的有益效果如下:

28.本发明中提供的硬掩膜组合物中包含聚合物,所述聚合物由高碳含量的芘衍生物与具有醛或酮的化合物缩合得到,且聚合物中所含氮原子经炔基而非氢原子取代。所述聚合物是一种自交联高分子材料,在高温条件下,无需与高分子形成交联结构的交联剂,能够通过炔基的交联反应,进一步提高硬掩膜的交联密度,进而提高硬掩膜的耐热性能和耐刻蚀性能。

具体实施方式

29.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是

应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明的限制。

30.第一方面,本发明提供了一种硬掩膜组合物,所述硬掩膜组合物中包含聚合物,所述聚合物为由化学式1表示的重复单元:

[0031][0032]

其中,r1选自氢原子或碳原子数为1~10的一价取代基;r2、r3各自独立地选自氢原子或碳原子数为1-18的有机基团;m为1-3之间任意整数。

[0033]

本发明的硬掩膜组合物包含由高碳含量的芘衍生物与具有醛或酮的化合物缩合而制造的聚合物,且聚合物中所含氮原子经炔基而非氢原子取代。所述聚合物是一种自交联高分子材料,在高温条件下,无需与高分子形成交联结构的交联剂,能够通过炔基的交联反应,可以进一步提高硬掩膜的交联密度,进而提高硬掩膜的耐热性能和耐刻蚀性能。

[0034]

根据本发明的一些实施例,r1选自碳原子数为1~10的一价取代烷基;当r2、r3各自独立地选自碳原子数为1-18的有机基团,所述碳原子数为1-18的有机基团包括:烷基、苯基、包含取代基的苯基、萘基、包含取代基的萘基。

[0035]

根据本发明的一些实施例,r1为氢原子,r2、r3各自独立地选自苯基或萘基,m为1或2。

[0036]

根据本发明的一些实施例,所述聚合物的中均分子量为500~10000。

[0037]

具体地,本发明中提供的硬掩膜组合物中包含的一种聚合物,所述聚合物以芘衍生物与醛化合物或酮化合物为原料,在磺酸等酸性催化剂的存在下在溶剂中进行缩聚反应得到,缩聚反应的反应式如下所示:

[0038][0039]

其中,从单体合成的难易度、原材料易得的角度出发,m优选为1或2的整数,r1为氢原子;从提高耐刻蚀性的角度出发,r2、r3优选地为苯基或萘基。

[0040]

作为上述缩聚反应中使用的酸催化剂,可以列举如硫酸、磷酸、高氯酸等无机酸,也可以列举对苯甲磺酸、甲酸、草酸等有机酸。当含有芳香环的聚合物质量数为100份时,酸催化剂的用量为0.1-100质量份。

[0041]

上述缩聚反应的通常在溶剂中进行。作为溶剂,只要不阻碍反应,均可以使用,可列举出四氢呋喃、丙二醇单甲醚、丙二醇二甲醚等。此外,所使用的酸催化剂如果为甲酸那样的液态物质,则其也可以兼做溶剂。

[0042]

进一步地,所述缩聚反应的温度通常为40-200℃,反应时间根据反应温度和分子量要求进行选择,通常为30分钟到50小时左右。

[0043]

根据本发明的一些实施例,所述硬掩膜组合物中还包含溶剂;所述溶剂包括丙二醇单甲醚乙酸酯、丙二醇单甲醚、环己酮及乳酸乙酯中的任意一种。

[0044]

根据本发明的一些实施例,所述硬掩膜组合物中还包含表面活性剂;所述表面活性剂包括聚氧乙烯烷基醚类、聚氧乙烯烷基芳基醚类、失水山梨糖醇脂肪酸酯类、聚氧乙烯失水山梨糖醇脂肪酸酯类中的任意一种或两种以上。

[0045]

根据本发明中的一些实施例,所述硬掩膜组合物中还包含增塑剂;所述增塑剂主要是为了提高硬掩膜组合物的流动性,所述增塑剂包括邻苯二甲酸衍生物、己二酸衍生物、油酸衍生物、马来酸衍生物、硬脂酸衍生物中的任意一种或两种以上。其中,邻苯二甲酸衍生物例如邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二异丁酯、邻苯二甲酸二己酯、邻苯二甲酸丁基乙癸酯;己二酸衍生物例如己二酸二正丁酯、己二酸二异丁酯、己二酸二异辛酯;油酸衍生物例如油酸丁酯;马来酸衍生物例如马来酸二正丁酯、马来酸二乙酯;硬脂酸衍生物例如硬脂酸正丁酯、硬脂酸甘油酯。

[0046]

根据本发明的一些实施例,以所述硬掩膜组合物的总量计,所述聚合物的质量占比为4%~25%,所述表面活性剂的质量占比0.01%~0.1%,所述溶剂的质量占比75~95.6%。

[0047]

第二方面,本发明提供了上述硬掩膜组合物的制备方法,所述制备方法为:

[0048]

取所述聚合物与溶剂混合,所述聚合物的质量占比为4%~25%,溶剂的质量占比75~95.6%。

[0049]

根据本发明的一些实施例,所述制备方法为:取所述聚合物与所述溶剂、表面活性剂以及增塑剂混合,以所述硬掩膜组合物的总量计,所述聚合物的质量占比为4%~25%,所述表面活性剂的质量占比0.01%~0.1%,所述溶剂的质量占比75~95.6%。

[0050]

第三方面,本发明提供了一种形成图案的方法,所述方法包括以下步骤:

[0051]

在基板上提供材料层;

[0052]

将如上所述的硬掩膜组合物施加在所述材料层上;

[0053]

热处理所述硬掩膜组合物以形成硬掩膜;

[0054]

在所述硬掩膜上形成含硅薄层;

[0055]

在所述含硅薄层上形成光刻胶抗蚀层;

[0056]

将所述光刻胶抗蚀层曝光并显影以形成光刻胶图案;

[0057]

使用所述光刻胶图案选择性去除所述含硅薄层和所述硬掩膜以暴露所述材料层的一部分;

[0058]

刻蚀所述材料层的暴露部分。

[0059]

进一步地,其中形成硬掩膜的方法为:将所述硬掩膜组合物以溶液形式旋涂在所述材料层上,在200℃到500℃下对所述硬掩膜组合物进行热处理,热处理时间约为10秒到10分钟,以形成硬掩膜。

[0060]

根据本发明的一些实施例,所述基板包括硅晶片、玻璃衬底或聚合物衬底中的任意一种。

[0061]

根据本发明的一些实施例,所述材料层为待最终图案化的材料,包括铝层或铜层等金属层、硅层等半导体层、二氧化硅或氮化硅等绝缘层。

[0062]

根据本发明的一些实施例,其中形成硬掩膜的方法为:将所述硬掩膜组合物以溶液形式旋涂在所述材料层上,在200℃到500℃下对所述硬掩膜组合物进行热处理,热处理时间约为10秒到10分钟,以形成硬掩膜。进一步的,所述硬掩膜组合物的厚度不受特定限制,可为100到10000埃米。

[0063]

根据本发明的一些实施例,所述含硅薄层包括氮化硅、氧化硅或氮氧化硅中的任意一种。

[0064]

根据本发明中的一些实施例,所述光刻胶抗蚀层曝光可使用例如arf、krf或euv进行光刻胶层的曝光。

[0065]

下面通过一些具体实施例对本发明作进一步说明。

[0066]

实施例1

[0067]

合成单体1:

[0068]

步骤1:在氩气保护下,向1000ml反应瓶中加入18.0g(50mmol)1,6-二溴芘、26.2g(105mmol)2-硝基苯硼酸频哪醇酯、27.6g(200mmol)碳酸钾、2.3g(2mmol)四三苯膦基钯和500ml甲苯,搅拌均匀后升温至120℃反应6h,冷却反应液,加水猝灭反应。分出有机相,水相使用甲苯萃取三次后合并有机相,用无水硫酸镁干燥,过滤,旋干溶剂,经硅胶薄层色谱提纯得到中间产物1。中间产物1的合成过程如反应式1所示。

[0069][0070]

步骤2:在氩气保护下,向500ml反应瓶中加入17.8g(40mmol)中间产物1、50.4g(192mmol)三苯基膦、0.69g(2mmol)钼基催化剂、1,2-二氯苯250ml,搅拌均匀后回流反应12h,冷却反应液至室温,使用甲苯萃取,之后水洗,无水硫酸镁干燥,过滤,旋干溶剂,经硅胶薄层色谱提纯得到中间产物2,所述中间产物2的碳含量为88.4%。中间产物2的合成过程如反应式2所示。

[0071]

[0072]

步骤3:将11.4g(30mmol)中间产物2、20ml甲苯、100ml50%naoh水溶液、3g十六烷基三甲基溴化铵(ctmb)加入三口烧瓶中,在25℃、高速搅拌条件下,缓慢滴加5.8ml(80mmol)3-氯丙炔,滴加完成后继续搅拌24h,然后减压蒸去甲苯,过滤,得到黑色固体,经甲苯和石油醚(1:1,v:v)重结晶,得到单体1。单体1的合成过程如反应式3所示。

[0073][0074]

单体2的合成

[0075]

重复单体1的合成步骤,区别在于,在步骤3中使用的7.2ml(80mmol)4-氯-1-丁炔替代5.8ml(80mmol)3-氯丙炔,最终得到单体2。

[0076][0077]

合成聚合物:

[0078]

聚合物1的合成

[0079]

向100ml三口烧瓶中加入4.56g(0.01mol)单体1,1.06g(0.01mol)苯甲醛和50ml丙二醇单甲醚乙酸酯,混合均匀后加入0.19g(0.001mol)对甲苯磺酸,在氮气保护下,100℃反应10h。反应结束后,冷却反应液,然后将反应液倒入甲醇中,以除去未反应的单体1和低分子量聚合物,过滤混合液,将滤饼进一步用甲醇清洗2次后,使用50℃真空烘箱干燥12h得到如化学式1-1表示重复单元的聚合物1(mw=7100,多分散度=2.7)。

[0080][0081]

实施例2

[0082]

聚合物2的合成

[0083]

重复实施例1的合成步骤,区别在于,使用1.56g(10mmol)1-萘酚替代1.06g(0.01mol)苯甲醛,得到如化学式1-2表示重复单元的聚合物2(mw=6600,多分散度=2.5)。

[0084][0085]

实施例3

[0086]

聚合物3的合成

[0087]

重复实施例1的合成步骤,区别在于,使用1.80g(10mmol)9-芴酮替代1.06g(0.01mol)苯甲醛,得到如化学式1-3表示重复单元的聚合物3(mw=7800,多分散度=3.1)。

[0088][0089]

实施例4

[0090]

聚合物4的合成

[0091]

重复实施例3的合成步骤,区别在于,使用4.84g(10mmol)单体2替代4.56g(0.01mol)单体1,得到如化学式1-4表示重复单元的聚合物4(mw=6800,多分散度=3.5)。

[0092][0093]

对比例1

[0094]

重复实施例2的合成步骤,区别在于,使用2.02g(10mmol)芘替代4.56g(0.01mol)单体1,得到如化学式1-5表示重复单元的聚合物5(mw=7500,多分散度=2.4)。

[0095][0096]

实施例5

[0097]

分别实施例1~4以及对比例1中制备得到的聚合物1~5,与溶剂、交联剂、催化剂和表面活性剂按照表1的配比混合均匀,得到抗蚀下层膜组合物1~5。其中,溶剂为丙二醇单甲醚乙酸酯(pgmea)和环己酮按照体积比7:3配制的混合溶剂,催化剂为对甲苯磺酸,表面活性剂为聚氧乙烯月桂基醚,交联剂为结构如下所示的三嗪化合物:

[0098][0099]

表1(wt%)

[0100][0101]

通过下述的评价方法评价表1所示的硬掩膜组合物的耐热性和耐刻蚀性评价。

[0102]

1、耐热性测试

[0103]

将表1中制备的组合物溶液1~5,分别使用旋涂机器涂布在硅晶片上,在350℃进行150s烧成,形成硬掩膜1~5。从硅晶片上分别刮取硬掩膜1~5,得到粉体。使用热重分析仪(tga),在氮气气氛下,从40℃升温至500℃,测定上述各粉体的质量损失率,将结果列于表2。

[0104]

其中,质量损失率的计算公式如下:

[0105]

质量损失率=【(初始质量-500℃时的质量)/初始质量】

×

100%。

[0106]

2、耐刻蚀性评价

[0107]

利用涂布机分别将组合物溶液1~5旋涂在硅基板上,之后在350℃进行180s烧成,形成硬掩膜1~5(膜厚350nm)。对于硬掩膜1~5,使用cf4气体作为刻蚀气体,测定干刻蚀速率,将结果列于表2。其中,干刻蚀速度的计算公式如下如下所示:

[0108]

干刻蚀速度=(初始膜厚-刻蚀后的膜厚)/刻蚀时间。

[0109]

表2

[0110] 500℃质量损失率chf3/cf4干刻蚀速度硬掩膜16.8%26.3硬掩膜26.1%25.8硬掩膜34.7%25.3硬掩膜45.2%25.4硬掩膜524.7%29.6

[0111]

从表2的测试结果可以看出,与硬掩膜5相比,硬掩膜1~4在表现出明显改善的耐热性和耐刻蚀性。说明以实施例1~4中合成的聚合物作为硬掩膜组合物能够明显改善耐热性和耐刻蚀性。

[0112]

除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

[0113]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。