一种u型层绞式骨架带状光缆及其入槽装置

技术领域

1.本发明属于光通信传输技术领域,更具体地,涉及一种u型层绞式骨架带状光缆及其入槽装置。

背景技术:

2.现有的骨架带状光缆包含单向螺旋状骨架,光纤带叠合成矩阵形态并内嵌至骨架槽内,光纤带与骨架槽形态一致,都为固定矩阵形态,螺旋状骨架槽使得槽内的光纤带具有各向弯曲性能一致的特点。

3.然而,现有的骨架带状光缆仍存在一些不可忽略的缺陷:首先,由于需要设置骨架放线设备,导致骨架的制造效率低;第二,当骨架槽内固定形态的光纤带处于过度弯曲或过渡拉伸时,光纤带仍将受到骨架给予的侧应力,导致骨架带状的弯曲性能差;第三,骨架带状光缆的温度性能较差,无法与层绞式光纤带状光缆的温度性能相比。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种u型层绞式骨架带状光缆及其入槽装置,其目的在于,解决现有骨架带状光缆由于需要设置骨架放线设备,导致骨架的制造效率低的技术问题,以及在骨架槽内固定形态的光纤带处于过度弯曲或过渡拉伸时,由于光纤带仍将受到骨架给予的侧应力,导致骨架带状的弯曲性能差的技术问题,以及骨架带状光缆的温度性能较差的技术问题。

5.为实现上述目的,按照本发明的一个方面,提供了一种u型层绞式骨架带状光缆,包括从内而外设置的加强芯、骨架,以及护套,骨架的外边缘对称设置有多个u型槽;

6.每个u型槽中均设置有一个光纤带矩阵,

7.在骨架的轴向方向上,每个u型槽中的所有光纤带是以单向螺旋方式互相绞合。

8.优选地,单根光纤螺旋绞合360

°

的跨距为400~700mm。

9.优选地,所述u型层绞式骨架带状光缆进一步包括纤维层,其设置于骨架和护套之间;

10.加强芯和纤维层均是由凯夫拉纤维制成;

11.护套是由高密度聚乙烯材料制成。

12.优选地,所述u型层绞式骨架带状光缆进一步包括阻水带,其设置于骨架和纤维层之间。

13.优选地,纤维层与护套之间设置有一对撕裂绳,其相对于加强芯对称排列。

14.加强芯设置于骨架的正中心,且沿着骨架的轴向贯穿整个骨架。

15.优选地,在骨架的径向方向上,光纤带矩阵包括p个平行设置的光纤带,每个光纤带中水平设置有q根光纤,其中p为2到12之间的自然数,q为4到24之间的自然数;

16.u型槽的数量是3个到6个之间。

17.按照本发明的另一方面,提供了一种上述u型层绞式骨架带状光缆的入槽装置,包

括骨架放线架、6个光纤带旋转笼体、6个光纤带束带模、以及骨架入槽成型台,骨架放线架和骨架入槽成型台同轴设置;

18.三个光纤带旋转笼体前后同轴设置于骨架放线架和骨架入槽成型台的一侧,剩余的三个光纤带旋转笼体前后同轴设置于骨架放线架和骨架入槽成型台的另一侧;

19.每个光纤带束带模设置于每个光纤带旋转笼体的出口端。距离骨架入槽成型台最远的一对光纤带旋转笼体上设置的光纤带束带模上具有1个旋转通孔,距离骨架入槽成型台最近的一对光纤带旋转笼体上设置的光纤带束带模上具有1个旋转通孔和2个矩阵通孔,剩余的一对光纤带旋转笼体上设置的光纤带束带模上具有1个旋转通孔和1个矩阵通孔。

20.骨架放线架中放置有具有u型槽的骨架;

21.针对骨架放线架和骨架入槽成型台一侧的光纤带旋转笼体而言,距离骨架入槽成型台最远的光纤带旋转笼体具有6根光纤带,并在的电机驱动下形成螺旋状光纤带矩阵输入其前端的光纤带束带模上的矩阵通孔,随后进入距离骨架入槽成型台次远的光纤带旋转笼体前端的光纤带束带模上的旋转通孔,再进入距离骨架入槽成型台最近的光纤带旋转笼体前端的光纤带束带模上的第一矩阵通孔;

22.距离骨架入槽成型台次远的每个光纤带旋转笼体具有6根光纤带,并在的电机驱动下形成螺旋状光纤带矩阵输入其前端的光纤带束带模上的矩阵通孔和旋转通孔中,随后进入骨架入槽成型台最近的光纤带旋转笼体前端的光纤带束带模上的第二矩阵通孔;

23.距离骨架入槽成型台最近的每个光纤带旋转笼体具有6根光纤带,并在的电机驱动下形成螺旋状光纤带矩阵输入其前端的光纤带束带模上的旋转通孔中。

24.优选地,骨架入槽成型台包括彼此顺序连接的第一腔体、第二腔体、以及第三腔体;

25.第一腔体顶部圆形轮廓的中心具有圆形通孔,用于收容骨架放线架中的骨架;

26.第一腔体的入口端是6个沿着顶部的圆形轮廓均匀分布的矩形通孔,6个矩形通孔用于分别输入来自距离骨架入槽成型台最近的两个光纤带旋转笼体上分别设置的两个矩阵通孔和一个旋转通孔输出的光纤带矩阵;

27.第一腔体的6个矩形通孔是由与第一腔体相连的电机通过同步皮带实现同步旋转;

28.第二腔体顶部圆形轮廓的中心为圆形通孔,其输入为第一腔体的6个矩形通孔输出的6路光纤带矩阵,骨架上的每个u型槽与光纤带矩阵在圆形通孔内相切,并在与第二腔体相连的电机的驱动下输出缆芯;

29.第三腔体顶部圆形轮廓的中心为圆形通孔,其输入为第二腔体输出的缆芯,用于束紧缆芯中每个u型槽内的光纤带,其输出为束紧后的缆芯。

30.优选地,第一腔体为密封体,腔内压力填充纤膏,用于保证光纤带入槽时充分润滑。

31.优选地,第一腔体、第二腔体和第三腔体上的圆形通孔同轴设置。

32.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

33.1、本发明u型槽沿轴向贯穿骨架,骨架开槽成型时,挤出设备无需动态旋转控制,从而提高了骨架制造效率;

34.2、本发明u型槽内光纤带矩阵为单向螺旋状,使光纤分布形态更加均匀,光纤受力环境各向一致,进而提高了u型层绞式骨架带状光缆的弯曲性能;

35.3、本发明以单向螺旋方式互相绞合的光纤带矩阵一方面极大地增加了光纤温度的不敏感性,进而提高了u型层绞式骨架带状光缆的温度性能,另一方面也提高了光缆的最小弯曲半径;

36.4、由于本发明采用了加强芯及纤维层,能够提升u型层绞式骨架带状光缆的拉伸性能;

37.5、本发明的u型层绞式骨架带状光缆质量轻,其组成部件全部是非金属材料,可用作自承式光缆试用,因此提升了本发明u型层绞式骨架带状光缆的可用性和适用性;

38.6、本发明入槽装置的第一腔体内设置压力涂敷的纤膏,可润滑光纤带表面,减小入槽阻力,同时叠合的光纤带入槽前可经此部位达到进一步粘黏,保证光纤带矩阵结构稳定性;

39.7、本发明入槽装置第一腔体和第二腔体中各路光纤带逐级进入u型槽,且每路光纤带旋转速度同步,各u型槽位置固定,可提高骨架入槽速度。

附图说明

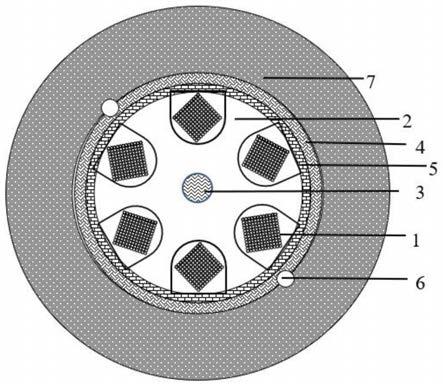

40.图1是本发明u型层绞式骨架带状光缆沿径向截面的剖视结构图;

41.图2是本发明u型层绞式骨架带状光缆的局部立体图;

42.图3是本发明u型层绞式骨架带状光缆的入槽装置的示意图;

43.图4(a)和(b)是不同角度下本发明入槽装置中光纤带束带模的示意图;

44.图5是本发明入槽装置中光纤带入槽成型台的局部立体图;

45.图6是本发明入槽装置中光纤带入槽成型台的局部侧视图;

46.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

47.1-光纤带矩阵,2-骨架,3-加强芯,4-纤维层,5-阻水带,6-撕裂绳,7-护套,8-光纤带旋转笼体,9-光纤带束带模,10-骨架放线架,11-光纤带入槽成型台,12-光纤带矩阵通孔,13-光纤带旋转通孔,14-第一腔体14,15-第二腔体15,16-第三腔体16。

具体实施方式

48.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

49.如图1和图2所示,根据本发明的第一方面,提供了一种u型层绞式骨架带状光缆,其包括从内而外设置的加强芯3、骨架2、阻水带5、纤维层4、以及护套7。

50.加强芯3设置于骨架2的正中心,且沿着骨架2的轴向贯穿整个骨架2。加强芯3是由凯夫拉(kevlar)纤维制成。

51.骨架2为圆柱体,骨架2的外边缘对称设置有n个u型槽,每个u型槽沿着骨架2的轴向贯穿整个骨架2。在本实施方式中,u型槽的数量是3个到6个之间。

52.每个u型槽中均设置有1个光纤带矩阵1,在骨架2的径向方向上,光纤带矩阵1包括

p个平行设置的光纤带,其中p为自然数,其取值范围是2到12之间,每个光纤带中水平设置有q根光纤(即芯数为q),其中q为自然数,其取值在4到24之间。

53.在骨架2的轴向方向上,每个u型槽中的所有p个光纤带是以单向螺旋方式互相绞合,单根光纤螺旋绞合360

°

的跨距为400~700mm。

54.在本发明中,由于u型槽没有开槽节距,骨架制造效率相对于常规的骨架大幅提高。

55.处于绞合状态的光纤带矩阵,进一步提高了光缆的最小弯曲半径。

56.u型槽的设置方式,是为了保证光纤带矩阵无应力集中点,并且在本发明的光缆过度弯曲或过度拉伸时,光纤无明显侧应力。

57.纤维层4是由凯夫拉纤维制成,纤维层4与护套7之间设置有一对撕裂绳6,其相对于加强芯3对称排列。

58.通过使用纤维层4和加强芯3,能够保证光缆优异拉伸性能。

59.护套7是由高密度聚乙烯材料制成。

60.如图3所示,根据本发明的第二方面,提供了一种如上所述的u型层绞式骨架带状光缆的入槽装置,包括骨架放线架10、6个光纤带旋转笼体8、6个光纤带束带模9、以及骨架入槽成型台11。骨架放线架10和骨架入槽成型台11同轴设置,三个光纤带旋转笼体8前后同轴设置于骨架放线架10和骨架入槽成型台11的一侧,剩余的三个光纤带旋转笼体8前后同轴设置于骨架放线架10和骨架入槽成型台11的另一侧,每个光纤带束带模9设置于每个光纤带旋转笼体8的出口端。距离骨架入槽成型台11最远的一对光纤带旋转笼体8上设置的光纤带束带模9上具有1个旋转通孔13,距离骨架入槽成型台11最近的一对光纤带旋转笼体8上设置的光纤带束带模9上具有1个旋转通孔13和2个矩阵通孔12(如图4(a)和(b)所示),剩余的一对光纤带旋转笼体8上设置的光纤带束带模9上具有1个旋转通孔13和1个矩阵通孔12。

61.骨架放线架10中放置有具有u型槽的骨架。

62.针对骨架放线架10和骨架入槽成型台11一侧的光纤带旋转笼体8而言,距离骨架入槽成型台11最远的光纤带旋转笼体8具有6根光纤带,并在的电机驱动下形成螺旋状光纤带矩阵输入其前端的光纤带束带模9上的矩阵通孔12,随后进入距离骨架入槽成型台11次远的光纤带旋转笼体8前端的光纤带束带模9上的旋转通孔13,再进入距离骨架入槽成型台11最近的光纤带旋转笼体8前端的光纤带束带模9上的第一矩阵通孔13;距离骨架入槽成型台11次远的每个光纤带旋转笼体8具有6根光纤带,并在的电机驱动下形成螺旋状光纤带矩阵输入其前端的光纤带束带模9上的矩阵通孔12和旋转通孔13中,随后进入骨架入槽成型台11最近的光纤带旋转笼体8前端的光纤带束带模9上的第二矩阵通孔13;距离骨架入槽成型台11最近的每个光纤带旋转笼体8具有6根光纤带,并在的电机驱动下形成螺旋状光纤带矩阵输入其前端的光纤带束带模9上的旋转通孔13中。

63.针对骨架放线架10和骨架入槽成型台11另一侧的三个光纤带旋转笼体8而言,其操作方式和上一段的完全相同,在此不再赘述。

64.如图5和图6所示,骨架入槽成型台11包括彼此顺序连接的第一腔体14、第二腔体15、以及第三腔体16。

65.第一腔体14为密封体,腔内压力填充纤膏,保证光纤带入槽时充分润滑。

66.第一腔体14顶部圆形轮廓的中心具有圆形通孔,用于收容骨架放线架10中的骨架。

67.第一腔体14的入口端是6个沿着顶部的圆形轮廓均匀分布的矩形通孔,6个矩形通孔用于分别输入来自距离骨架入槽成型台11最近的两个光纤带旋转笼体8上分别设置的两个矩阵通孔和一个旋转通孔输出的光纤带矩阵,共六路光纤带矩阵。

68.第一腔体14的6个矩形通孔是由与第一腔体14相连的电机通过同步皮带实现同步旋转。

69.第二腔体15顶部圆形轮廓的中心为圆形通孔,其输入为第一腔体14的6个矩形通孔输出的6路光纤带矩阵,骨架上的每个u型槽与光纤带矩阵在圆形通孔内相切,并在与第二腔体15相连的电机的驱动下输出缆芯。

70.第三腔体16顶部圆形轮廓的中心为圆形通孔,其输入为第二腔体15输出的缆芯,其用作束紧装置,保证缆芯中每个u型槽内的光纤带无跳出、无散带,其输出为束紧后的缆芯。

71.第一腔体14、第二腔体15和第三腔体16上的圆形通孔同轴设置。

72.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。