1.本实用新型涉及食品加工技术领域,特别涉及一种杀菌釜。

背景技术:

2.目前易拉罐含气产品由于生产线设备不具备无菌灌装的配置,通常为了保证货架期微生物安全性,会通过在配方中增加防腐剂或采用较低的温度进行巴杀床的灌装后二次灭菌。但以上两种方法,在配方中含有微生物敏感性物质或进行产品不加防腐剂的生产时,会因为灌装设备不是无菌的,灌装环境中与微生物接触,有可能导致货架期微生物生成,产品变质。

3.此外,含气产品由于产品中含有碳酸,受热杀菌时,碳酸会分解成二氧化碳气体,随着受热强度增强,罐内的气体压力越来越大,最终会导致爆罐或鼓罐。

技术实现要素:

4.本实用新型的目的是提供一种能够避免含气产品出现爆罐或鼓罐情况题的杀菌釜。

5.为达到上述目的,本实用新型提供了一种杀菌釜,其包括:

6.釜体,其内部连接有输送链,所述输送链能伸出所述釜体,所述输送链上能分离的连接有产品框;

7.调温装置,其连接于所述釜体的内部;

8.调压装置,其包括与所述釜体相连接的进气管路和排气管路,所述进气管路和所述排气管路均与所述釜体的内部相连通,所述排气管路上连接有压力传感器。

9.如上所述的杀菌釜,其中,所述进气管路和所述排气管路上均连接有气压比例阀。

10.如上所述的杀菌釜,其中,所述杀菌釜还包括控制装置,所述控制装置与所述压力传感器和所述气压比例阀电连接,所述控制装置能根据所述压力传感器反馈的检测信号控制所述气压比例阀的开度。

11.如上所述的杀菌釜,其中,所述进气管路连接于所述釜体的侧壁,所述排气管路连接于所述釜体的顶壁。

12.如上所述的杀菌釜,其中,所述调温装置包括喷淋头和水槽,所述水槽设置于所述釜体的内底面,所述输送链设置于所述水槽的上方,所述喷淋头设置于所述釜体的内顶面,所述水槽通过输送管道与所述喷淋头相连通,所述输送管道上设有用于循环泵。

13.如上所述的杀菌釜,其中,所述釜体的底壁还连接有蒸汽进气管,所述蒸汽进气管与所述水槽相连通。

14.如上所述的杀菌釜,其中,所述釜体的底壁连接有板式换热器,所述板式换热器的第一进口和第一出口均与所述水槽相连通,所述板式换热器的第二进口与冷却水箱相连通。

15.如上所述的杀菌釜,其中,所述板式换热器的第二进口通过进水管与所述冷却水

箱相连通,所述进水管上设有进水比例阀。

16.如上所述的杀菌釜,其中,所述水槽内设有温度传感器。

17.如上所述的杀菌釜,其中,所述水槽内设有液位传感器。

18.与现有技术相比,本实用新型的优点如下:

19.本实用新型的杀菌釜,通过设置调压装置,在杀菌釜升温进行杀菌作业的同时,能够对釜体内进行加压补偿,使得含气产品(如易拉罐)的内外压力平衡,从而有效解决了鼓罐和爆罐的问题;

20.本实用新型的杀菌釜,通过设置输送链,使得产品的取放操作变得简单方便;

21.本实用新型的杀菌釜,可以满足含气量在2.4gv~3.0gv的产品,进行温度为82℃,15分钟强度的灭菌;

22.本实用新型的杀菌釜,可以采用plc控制器进行全自动控制,保证了杀菌釜具备自动化、稳定性和可靠性。

附图说明

23.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

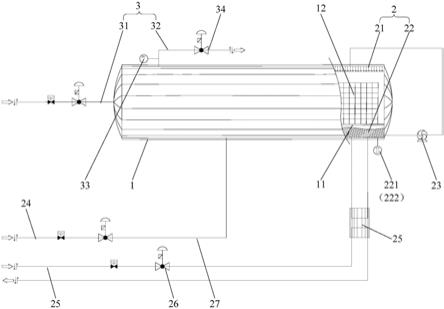

24.图1是本实用新型的杀菌釜的结构示意图。

25.附图标号说明:

26.1、釜体;11、输送链;12、产品框;

27.2、调温装置;21、喷淋头;22、水槽;221、温度传感器;222、液位传感器;23、循环泵;24、蒸汽进气管;25、板式换热器;26、进水管;27、进水比例阀;

28.3、调压装置;31、进气管路;32、排气管路;33、压力传感器;34、气压比例阀。

具体实施方式

29.为了对本实用新型的技术方案、目的和效果有更清楚的理解,现结合附图说明本实用新型的具体实施方式。其中,形容词性或副词性修饰语“顶”和“底”、“内”和“外”的使用仅是为了便于多组术语之间的相对参考,且并非描述对经修饰术语的任何特定的方向限制。另外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。

30.如图1所示,本实用新型提供了一种杀菌釜,其包括釜体1、调温装置2和调压装置3,其中:

31.釜体1的内部连接有输送链11,输送链11能伸出釜体1,输送链11上能分离的连接有产品框12,待杀菌的产品能放置于产品框12中,产品框12能通过输送链11整体移动至釜体1内,从而使得产品的取放操作变得简单方便;

32.调温装置2连接于釜体1的内部,调温装置2能对釜体1的内部进行加热处理或者进行降温处理,以实现高温杀菌或者冷却降温;

33.调压装置3包括与釜体1相连接的进气管路31和排气管路32,进气管路31和排气管路32均与釜体1的内部相连通,排气管路32上连接有压力传感器33,压力传感器33能实时检

测釜体1内的压力,工作人员能够根据压力传感器33的检测结果,通过进气管路31向釜体1的内部供气以提升釜体1压力,或者通过排气管路32将釜体1内的气体排出以降低釜体1压力,从而使得放置于釜体1内的含气产品(如易拉罐)的内外压力平横。

34.本实用新型的杀菌釜,通过设置调压装置3,在杀菌釜升温进行杀菌作业的同时,能够对釜体1内进行加压补偿,使得含气产品(如易拉罐)的内外压力平衡,从而有效解决了鼓罐和爆罐的问题。

35.进一步,进气管路31和排气管路32上均连接有气压比例阀34,气压比例阀34具有压力补偿性能,输出压力和流量可以不受负载变化的影响,能够保证釜体1内压力稳定变化。

36.进一步,杀菌釜还包括控制装置,控制装置与压力传感器33和气压比例阀34电连接,控制装置能根据压力传感器33反馈的检测信号控制气压比例阀34的开度,使得调整气压比例阀34的开度操作变得简单方便,从而使得釜体1内的含气产品(如易拉罐)的内外压力能及时调节至平横状态,较佳的,控制装置为plc控制器。

37.进一步,进气管路31连接于釜体1的侧壁,排气管路32连接于釜体1的顶壁,这样使得气体能够顺畅的进入或者排出釜体1。

38.进一步,调温装置2包括喷淋头21和水槽22,水槽22设置于釜体1的内底面,输送链11设置于水槽22的上方,喷淋头21设置于釜体1的内顶面,水槽22通过输送管道与喷淋头21相连通,输送管道上设有用于循环泵23,循环泵23能够将水槽22内的水泵送至喷淋头21,通过喷淋头21将水喷洒至产品中,以与产品进行换热杀菌或者冷却降温。

39.再进一步,水槽22内设有温度传感器221和液位传感器222,温度传感器221能够实时检测水槽22内液体的问题,以确保液体能够与产品进行换热杀菌或者冷却降温,液位传感器222能够实时检测水槽22内液体的含量,以确保水槽22内含有足够的液体以供使用。

40.进一步,釜体1的底壁还连接有蒸汽进气管24,蒸汽进气管24与水槽22相连通,当进行杀菌作业时,若水槽22内的液体的温度不够时,可以通过蒸汽进气管24向水槽22内通入蒸汽,以提高水槽22内液体的温度。

41.进一步,釜体1的底壁连接有板式换热器25,板式换热器25的第一进口和第一出口均与水槽22相连通,板式换热器25的第二进口与冷却水箱相连通,板式换热器25的第二出口连接有出水管27,通过板式换热器25对水槽22内的液体进行换热,以降低水槽22内液体的温度,使得液体能够对产品进行冷却降温处理。

42.进一步,板式换热器25的第二进口通过进水管26与冷却水箱相连通,进水管26上设有进水比例阀27,进水比例阀27同样具有压力补偿性能,输出压力和流量可以不受负载变化的影响,能够保证釜体1内压力稳定变化。

43.由于随着杀菌釜温升和降温的同时,罐内压力是不断升高和降低的,釜内补偿的压力也得随着时间和温度,一并进行调整,否则还是会引起鼓罐和爆罐,这样设定的参数同样非常重要,同时,这个参数也与含气产品中初始含气量非常相关。对此,采用本实用新型的杀菌釜进行了多次试验,具体试验参数请见下表:

44.位点123456789101112131415温度℃405565707580828280757065554542压力bar1.01.62.02.42.43.03.03.02.82.82.42.21.81.40

时间min2333332152222333

45.表一试验一

46.位点123456789101112131415温度℃405565707580828280757065554540压力bar1.21.82.22.62.63.23.23.23.03.02.82.42.01.60时间min2533332152333555

47.表二试验二

48.位点123456789101112131415温度℃405565707580858580757065554540压力bar1.422.42.82.83.43.43.43.23.232.62.21.80时间min2533332152333555

49.表三试验三

50.位点123456789101112131415温度℃455565707580828280757065555045压力bar1.01.62.02.42.43.03.03.02.82.82.42.21.81.40时间min2333332152222333

51.表四试验四

52.试验四验证,在产品初始含气量2.4gv~3.0gv情况下,在82℃,15分钟的杀菌条件下形变鼓罐、爆罐严重,破损形变的比例几乎在90%。无法实现正常的杀菌。

53.在试验一中,将初始压力补偿温度降低,更早的进行压力补偿,在产品初始含气量2.4gv~3.0gv情况下,在82℃,15分钟的杀菌条件下形变鼓罐、爆罐有改善,破损形变的比例降低至30%,破损率仍然偏高。

54.在试验二中,将每个点位的补偿压力加大,同时延长升温和降温时间,让温度变化更缓和。在产品初始含气量2.4gv~3.0gv情况下,在82℃,15分钟的杀菌条件下形变鼓罐、爆罐改善良好,但仍有形变罐产生,比例约在6%。

55.在试验三中,在试验二参数的基础上,进一步将每个点位的补偿压力加大,同时提高了最高的杀菌温度至85℃,在产品初始含气量2.4gv~3.0gv情况下,在85℃,15分钟的杀菌条件下无形变鼓罐、无爆罐。

56.综上所述,本实用新型的杀菌釜,通过设置调压装置,在杀菌釜升温进行杀菌作业的同时,能够对釜体内进行加压补偿,使得含气产品(如易拉罐)的内外压力平衡,从而有效解决了鼓罐和爆罐的问题;

57.本实用新型的杀菌釜,通过设置输送链,使得产品的取放操作变得简单方便;

58.本实用新型的杀菌釜,可以满足含气量在2.4gv~3.0gv的产品,进行温度为82℃,15分钟强度的灭菌;

59.本实用新型的杀菌釜,可以采用plc控制器进行全自动控制,保证了杀菌釜具备自动化、稳定性和可靠性。

60.以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。而且需要说明的是,本实用新型的各组成部分

并不仅限于上述整体应用,本实用新型的说明书中描述的各技术特征可以根据实际需要选择一项单独采用或选择多项组合起来使用,因此,本实用新型理所当然地涵盖了与本案发明点有关的其它组合及具体应用。