1.本发明涉及气化炉技术领域,尤其涉及一种生物质气化炉。

背景技术:

2.生物质气化炉制造的秸秆燃气,属于绿色新能源,具有强大的生命力,由于植物燃气产生的原料为农作物秸秆、林木废弃物、食用菌渣、牛羊畜粪及一切可燃性物质,是一种取之不尽,用之不竭的再生资源。每个农户每天只需植物原料3-5公斤,方可解决全天生活用能,并且像液化气一样燃烧,完全可以改变我国农村烟熏火燎的生活方式,完全可以取缔传统柴灶,替代液化气。

3.目前由于生物质燃烧所产生的炉灰较多,且炉灰通常都是堆积在炉的底部,堆积较多会影响燃烧速度,且不便于清理,清理时容易导致炉灰飞散到空气中,影响环境,为此,我们提出一种生物质气化炉来解决此问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的炉灰不便于清理的问题,而提出的一种生物质气化炉。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种生物质气化炉,包括燃烧室和输送室,所述燃烧室和输送室之间通过管道相连,所述燃烧室与管道相连通处设有可供炉灰落下的滤网;

7.所述输送室内设有传送组件和处理腔,炉灰落入输送室内通过传送组件传送至处理腔内,所述处理腔内设有圆筒,所述圆筒内转动连接有转动轴,所述转动轴的外壁设有螺旋片,所述圆筒的外壁设有与之连通的出料管;

8.所述处理腔的内壁滑动连接有用于推动炉灰的第一挡板和推板。

9.优选地,所述处理腔内设有锥块,所述输送室内还设有空腔,所述转动轴置于空腔内的一端设有凸轮,所述空腔内分别滑动连接有第一滑板和第二滑板,所述第一滑板和第二滑板均与凸轮相抵,所述第一滑板与空腔的内壁之间设有液体,且所述第一滑板和第二滑板与空腔的两侧内壁之间均设有第一弹簧。

10.进一步地,所述输送室上设有滑槽,所述滑槽通过连接管与空腔的左侧相连通,所述滑槽内滑动连接有活塞,所述活塞与滑槽的内壁之间设有第二弹簧,所述第一挡板通过连杆与活塞相连。

11.更进一步地,所述第一挡板的远离连杆的一端通过第三弹簧连接有第二挡板。

12.进一步地,所述第二滑板上连接有推杆,所述输送室内设有第一凹孔和第二凹孔,所述推杆置于第一凹孔内的一端设有第一斜块,所述第一凹孔内滑动连接有第二斜块,所述第一斜块与第二斜块上均设有相配合的斜面,所述第二斜块与第一凹孔的顶部内壁之间设有第四弹簧,所述第二斜块的顶部设有顶杆。

13.更进一步地,所述顶杆上转动连接有转动杆,所述转动杆远离顶杆的一端转动连

接有固定块,所述固定块与推板固定相连,所述转动杆置于第二凹孔内,所述第二凹孔内还设有固定柱,所述转动杆上设有长槽,所述固定柱置于长槽内。

14.优选地,所述传送组件包括两个设置在输送室上的主动轴,两个所述主动轴上均通过辊筒连接有传送带,所述输送室内设有从动轴,所述从动轴上设有与传送带相配合的毛刷,所述主动轴与从动轴通过皮带相连。

15.进一步地,所述输送室的底部倾斜设置,所述输送室内设有框板,所述框板内滑动连接有支撑板,所述支撑板上设有与传送带相配合的刮刀,所述支撑板与框板的内壁之间设有弹片。

16.优选地,所述燃烧室与输送室之间还设有支撑杆,所述管道的外壁设有进气管,所述输送室的底部设有支撑块。

17.优选地,所述燃烧室的外壁设有转动门,所述燃烧室的外壁还设有固定板,所述固定板上设有倾斜设置的螺旋送料管,所述固定板上设有与螺旋送料管相连接的漏斗。

18.与现有技术相比,本发明提供了一种生物质气化炉,具备以下有益效果:

19.1、该生物质气化炉,燃烧之后的炉灰会从其底部的过滤网落下,然后落在传送组件上,从而输送至处理腔内,当需要对处理腔内的炉灰进行处理时,通过螺旋片将炉灰输送上去,然后炉灰则会从出料管落出,能够对其进行集中处理,避免其飘散在空气中污染环境,更利于环保。

20.2、该生物质气化炉,转动轴带动螺旋片转动上料的同时,会通过凸轮带动第一滑板滑动,使其带动第一挡板和第二挡板移动,且通过第三弹簧可使第二挡板能够产生震动,从而打动炉灰,使其方便落下,便于排出清理。

21.3、该生物质气化炉,转动轴带动螺旋片转动上料的同时,还会通过凸轮带动第二滑板滑动,而推动固定块和推板移动,从而推动炉灰,避免其产生堆积无法落下,从而使螺旋片方便将其排出。

22.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现,本发明可对炉灰进行集中处理,避免其堆积过多造成堵塞,从而影响燃烧速度,同时使其不会飘散在空气中污染环境,更利于环保。

附图说明

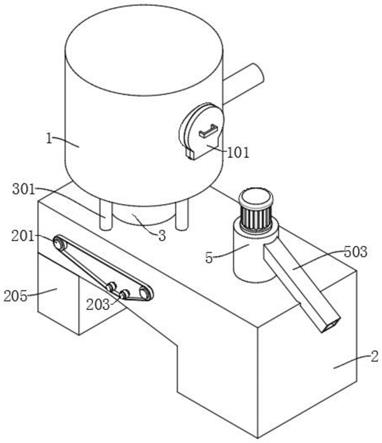

23.图1为本发明提出的一种生物质气化炉立体的结构示意图;

24.图2为本发明提出的一种生物质气化炉主视的局部剖视示意图;

25.图3为本发明提出的一种生物质气化炉局部的结构示意图;

26.图4为本发明提出的一种生物质气化炉中框板和刮刀的结构示意图;

27.图5为本发明提出的一种生物质气化炉图3中a部分的放大结构示意图;

28.图6为本发明提出的一种生物质气化炉图3中b部分的放大结构示意图;

29.图7为本发明提出的一种生物质气化炉图3中c部分的放大结构示意图。

30.图中:1、燃烧室;101、转动门;2、输送室;201、主动轴;202、传送带;203、从动轴;204、毛刷;205、支撑块;3、管道;301、支撑杆;302、进气管;4、处理腔;401、空腔;402、锥块;403、第一滑板;404、第二滑板;405、第一弹簧;406、连接管;407、推杆;408、第一斜块;5、圆筒;501、转动轴;502、螺旋片;503、出料管;504、凸轮;6、滑槽;601、活塞;602、第二弹簧;

603、连杆;604、第一挡板;605、第二挡板;606、第三弹簧;7、第一凹孔;701、第二斜块;702、顶杆;703、第二凹孔;704、转动杆;705、长槽;706、固定柱;707、固定块;708、推板;8、框板;801、支撑板;802、刮刀;803、弹片;9、固定板;901、螺旋送料管;902、漏斗。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

32.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.实施例1:

34.参照图1-2,一种生物质气化炉,包括燃烧室1和输送室2,燃烧室1和输送室2之间通过管道3相连,燃烧室1与管道3相连通处设有可供炉灰落下的滤网;输送室2内设有传送组件和处理腔4,炉灰落入输送室2内通过传送组件传送至处理腔4内,处理腔4内设有圆筒5,圆筒5内转动连接有转动轴501,转动轴501的外壁设有螺旋片502,圆筒5的外壁设有与之连通的出料管503;处理腔4的内壁滑动连接有用于推动炉灰的第一挡板604和推板708。

35.本发明中,使用时,将物料注入燃烧室1内燃烧,燃烧室1的底部外壁设有火道,可使火焰喷出,燃烧之后的炉灰会从其底部的过滤网落下,然后落在传送组件上,从而输送至处理腔4内,当需要对处理腔4内的炉灰进行处理时,通过驱动部件驱动转动轴501转动,驱动部件为电机,然后转动轴501则会带动螺旋片502转动,从而将炉灰输送上去,然后炉灰则会从出料管503落出,且通过处理腔4内壁的第一挡板604和推板708可对炉灰推动,从而使其能够更好的落下,置于圆筒5的底部,从而方便输送出去,能够对其进行集中处理,避免其飘散在空气中污染环境,更利于环保。

36.实施例2:

37.参照图2、图3和图5,一种生物质气化炉,包括燃烧室1和输送室2,燃烧室1和输送室2之间通过管道3相连,燃烧室1与管道3相连通处设有可供炉灰落下的滤网;输送室2内设有传送组件和处理腔4,炉灰落入输送室2内通过传送组件传送至处理腔4内,处理腔4内设有圆筒5,圆筒5内转动连接有转动轴501,转动轴501的外壁设有螺旋片502,圆筒5的外壁设有与之连通的出料管503;处理腔4的内壁滑动连接有用于推动炉灰的第一挡板604和推板708。

38.本发明中,使用时,将物料注入燃烧室1内燃烧,燃烧室1的底部外壁设有火道,可使火焰喷出,燃烧之后的炉灰会从其底部的过滤网落下,然后落在传送组件上,从而输送至处理腔4内,当需要对处理腔4内的炉灰进行处理时,通过驱动部件驱动转动轴501转动,驱动部件为电机,然后转动轴501则会带动螺旋片502转动,从而将炉灰输送上去,然后炉灰则会从出料管503落出,且通过处理腔4内壁的第一挡板604和推板708可对炉灰推动,从而使其能够更好的落下,置于圆筒5的底部,从而方便输送出去。

39.处理腔4内设有锥块402,输送室2内还设有空腔401,转动轴501置于空腔401内的一端设有凸轮504,空腔401内分别滑动连接有第一滑板403和第二滑板404,第一滑板403和

第二滑板404均与凸轮504相抵,第一滑板403与空腔401的内壁之间设有液体,且第一滑板403和第二滑板404与空腔401的两侧内壁之间均设有第一弹簧405,能够使第一滑板403和第二滑板404与凸轮504相抵被压缩后,能够自动复位,方便重复使用。

40.输送室2上设有滑槽6,滑槽6通过连接管406与空腔401的左侧相连通,滑槽6内滑动连接有活塞601,活塞601与滑槽6的内壁之间设有第二弹簧602,可使活塞601能够自动复位,方便重复使用,第一挡板604通过连杆603与活塞601相连。

41.第一挡板604的远离连杆603的一端通过第三弹簧606连接有第二挡板605。

42.本发明中,转动轴501带动螺旋片502转动上料的同时,会带动凸轮504转动,从而使凸轮504推动两个与之相抵的第一滑板403和第二滑板404滑动,当第一滑板403滑动时,会使其将第一滑板403左侧的水流通过连接管406推动至滑槽6内,其中水流可以用气体代替,能够实现即可,水流被挤入滑槽6内之后,则会推动活塞601移动,从而使活塞601带动连杆603移动,然后使其带动第一挡板604和第二挡板605移动,且第一挡板604与第二挡板605通过第三弹簧606连接,从而可使第二挡板605能够产生震动,从而打动炉灰,使其方便落下,其次可进行一定的缓冲,避免产生损坏,从而使炉灰方便通过螺旋片502排出。

43.实施例3:

44.参照图2、图3、图6和图7,一种生物质气化炉,包括燃烧室1和输送室2,燃烧室1和输送室2之间通过管道3相连,燃烧室1与管道3相连通处设有可供炉灰落下的滤网;输送室2内设有传送组件和处理腔4,炉灰落入输送室2内通过传送组件传送至处理腔4内,处理腔4内设有圆筒5,圆筒5内转动连接有转动轴501,转动轴501的外壁设有螺旋片502,圆筒5的外壁设有与之连通的出料管503;处理腔4的内壁滑动连接有用于推动炉灰的第一挡板604和推板708。

45.本发明中,使用时,将物料注入燃烧室1内燃烧,燃烧室1的底部外壁设有火道,可使火焰喷出,燃烧之后的炉灰会从其底部的过滤网落下,然后落在传送组件上,从而输送至处理腔4内,当需要对处理腔4内的炉灰进行处理时,通过驱动部件驱动转动轴501转动,驱动部件为电机,然后转动轴501则会带动螺旋片502转动,从而将炉灰输送上去,然后炉灰则会从出料管503落出,且通过处理腔4内壁的第一挡板604和推板708可对炉灰推动,从而使其能够更好的落下,置于圆筒5的底部,从而方便输送出去。

46.处理腔4内设有锥块402,输送室2内还设有空腔401,转动轴501置于空腔401内的一端设有凸轮504,空腔401内分别滑动连接有第一滑板403和第二滑板404,第一滑板403和第二滑板404均与凸轮504相抵,第一滑板403与空腔401的内壁之间设有液体,且第一滑板403和第二滑板404与空腔401的两侧内壁之间均设有第一弹簧405,能够使第一滑板403和第二滑板404与凸轮504相抵被压缩后,能够自动复位,方便重复使用。

47.第二滑板404上连接有推杆407,输送室2内设有第一凹孔7和第二凹孔703,推杆407置于第一凹孔7内的一端设有第一斜块408,第一凹孔7内滑动连接有第二斜块701,第一斜块408与第二斜块701上均设有相配合的斜面,第二斜块701与第一凹孔7的顶部内壁之间设有第四弹簧,第二斜块701的顶部设有顶杆702,第四弹簧可使第二斜块701能自动复位,且不采用第四弹簧时该装置也可实现,即通过第二斜块701和顶杆702自身的重力,带动其向下移动,完成复位。

48.顶杆702上转动连接有转动杆704,转动杆704远离顶杆702的一端转动连接有固定

块707,固定块707与推板708固定相连,转动杆704置于第二凹孔703内,第二凹孔703内还设有固定柱706,转动杆704上设有长槽705,固定柱706置于长槽705内。

49.本发明中,转动轴501带动螺旋片502转动上料的同时,会带动凸轮504转动,从而使凸轮504推动两个与之相抵的第一滑板403和第二滑板404滑动,当第二滑板404滑动时,则会通过推杆407带动第一凹孔7内的第一斜块408移动,第一弹簧405套接在推杆407上,不会影响推杆407的正常使用,由于第一斜块408与第二斜块701上均设有相互配合的斜面,当第一斜块408抵住第二斜块701时,二者的斜面相抵,从而会使第二滑块701推动,使其带动顶杆702向上移动,然后顶杆702则会推动转动连接在其外壁的转动杆704,由于设置了长槽705和固定柱706,可在转动杆704转动时进行限位,使转动杆704能够围绕固定柱706进行转动,从而推动固定块707和推板708移动,从而推动炉灰,避免其产生堆积无法落下,从而使螺旋片502方便将其排出。

50.实施例4:

51.参照图1-4,一种生物质气化炉,包括燃烧室1和输送室2,燃烧室1和输送室2之间通过管道3相连,燃烧室1与管道3相连通处设有可供炉灰落下的滤网;输送室2内设有传送组件和处理腔4,炉灰落入输送室2内通过传送组件传送至处理腔4内,处理腔4内设有圆筒5,圆筒5内转动连接有转动轴501,转动轴501的外壁设有螺旋片502,圆筒5的外壁设有与之连通的出料管503;处理腔4的内壁滑动连接有用于推动炉灰的第一挡板604和推板708。

52.传送组件包括两个设置在输送室2上的主动轴201,两个主动轴201上均通过辊筒连接有传送带202,输送室2内设有从动轴203,从动轴203上设有与传送带202相配合的毛刷204,主动轴201与从动轴203通过皮带相连;本发明中,使用时,通过驱动源带动主动轴201转动,驱动源可以为电机等,能够带动主动轴201转动即可,主动轴201转动时,则会通过带轮和皮带等带动从动轴203转动,同时会使传送带202和毛刷204转动,使毛刷204对传送带202进行刷动,从而将其外壁残留的炉灰刷掉,便于使其落下。

53.输送室2的底部倾斜设置,可使炉灰方便落入处理腔4内,输送室2内设有框板8,框板8内滑动连接有支撑板801,支撑板801上设有与传送带202相配合的刮刀802,支撑板801与框板8的内壁之间设有弹片803;本发明中,通过刮刀802可将传送带202外壁残留的炉灰刮掉,避免其堆积较多造成堵塞,弹片803可对刮刀802进行缓冲,使刮刀802与传送带202之间的间隙能够具有调节的余地,更具有实用性。

54.实施例5:

55.参照图1,生物质气化炉,与实施例1基本相同,更进一步的是,

56.燃烧室1与输送室2之间还设有支撑杆301,管道3的外壁设有进气管302,输送室2的底部设有支撑块205。

57.通过进气管302,可方便倒入气化剂,从而进行氧化反应,生物质在氧化层中的主要反应为氧化反应,气化剂由导入后,经炉灰落下的管道3吸热后进入氧化层,在这里通过高温的碳发生燃烧反应,生成大量的二氧化碳,同时放出热量,温度可达1000-1300摄氏度,在氧化层进行的燃烧均为放热反应,这部分反应热为还原层的还原反应,物料的咧解及干燥提供了热源,在氧化层中生成的二氧化碳和碳与水蒸气发生还原反应,氧化区及还原区生成的热气体在上行过程中经裂解区,将生物质加热,使在裂解区的生物质进行裂解反应,经氧化层、还原层及裂解反应区的气体产物上升至干燥区,加热生物质原料,使原料中的水

分蒸发,吸收热量,并降低产生温度,生物质气化炉的出口温度一般为100-300℃。

58.燃烧室1的外壁设有转动门101,燃烧室1的外壁还设有固定板9,固定板9上设有倾斜设置的螺旋送料管901,固定板9上设有与螺旋送料管901相连接的漏斗902。

59.本发明中,打开转动门101,可通过转动门101进行送料,当需要输送的物料较小时,可将其投入漏斗902中,然后使其通过倾斜设置的螺旋送料管901进入燃烧室1内,便于上料。

60.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。