1.本实用新型涉及蜡油加氢精制领域,具体涉及一种蜡油加氢精制的装置。

背景技术:

2.目前,我国现有的蜡油加氢精制工艺装置大致如下:来自上游含有缓蚀剂的蜡油经加氢进料泵加压后,先后进入四台换热器分步预热,再经精制进料加热炉预热后,直接进入加氢精制反应器上段催化剂床层。

3.如cn111100695a公开一种分段进料的蜡油加氢处理方法,包括如下步骤:

4.(1)在加氢精制工艺条件下,减压蜡油与氢气混合进入第一加氢反应区,第一加氢反应区内装填加氢精制催化剂a;(2)步骤(1)得到的加氢反应流出物与二次加工蜡油混合进入第二加氢精制反应区,第二加氢精制反应区沿物流方向依次装填加氢保护剂、加氢脱金属催化剂和加氢精制催化剂b;(3)步骤(2)得到的加氢反应流出物进入分离系统,经分离得到气体、石脑油、柴油和尾油,尾油作为催化裂化装置进料。该方法通过分段处理不同的劣质原料,有效降低装置能耗,同时延长装置的运行周期。

5.cn110938466a公开了一种蜡油加氢裂化方法,包括如下内容:(1)蜡油原料与氢气混合先进入加氢精制反应器进行脱硫、脱氮及芳烃饱和反应;(2)步骤(1)流出物进入加氢裂化反应器,沿物料方向加氢裂化反应器包含第1至第n催化剂床层,其中n≥3,优选n为3或4,其中,第1至第n-1催化剂床层中装填含有改性y分子筛的加氢裂化催化剂;第n催化剂床层中装填含有β和/或zsm系列等具有较强异构性能分子筛的加氢异构催化剂;(3)加氢裂化反应器流出物经气液分离,液相分馏分馏得到石脑油、航煤、柴油和尾油。该方法以蜡油为原料,通过设置合理的催化剂级配方式,以及调变级配床层中的催化剂组成和结构,增产高芳潜的重石脑油,提高航煤和柴油产品质量。

6.进一步地,现有的工艺中,为降低物料对设备及管道的腐蚀性,进入装置的蜡油都含有一定比例的缓蚀剂。而物料在分段预热的过程中,随着温度的升高,缓蚀剂与腐蚀物发生反应聚合为絮状物,絮状物导致催化剂床层堵塞,催化效率降低,产品品质下降,同时随着反应时间的进行会造成装置的压降升高,最终停车检修,而现有蜡油加氢精制反应装置因催化剂床层压降升高而停车检修的间隔约为5-7个月,即蜡油加氢装置停车必然影响后续的催化裂化装置,导致较大的开停车风险及检修维护费用。

技术实现要素:

7.鉴于现有技术中存在的问题,本实用新型的目的之一在于提供一种蜡油加氢精制的装置,避免了缓蚀剂在多次加热过程中形成絮凝物堵塞催化剂床层,完全实现了蜡油加氢的连续作业,保证了连续生产过程中产品品质的稳定性。

8.为达此目的,本实用新型采用以下技术方案:

9.本实用新型提供了一种蜡油加氢精制的装置,所述蜡油加氢精制的装置包括依次连接的进料装置、预热换热装置、加热装置、过滤装置、加氢精制反应装置、换热装置和加氢

裂化反应装置;

10.所述预热换热装置设置1台;

11.所述过滤装置至少设置1台;

12.所述预热换热装置的预热物料出口和所述加热装置的进料口相连接;

13.所述加氢裂化反应装置的出料口与所述预热换热装置的第一换热介质进口相连接。

14.本实用新型提供的蜡油加氢精制的装置,通过对蜡油预热装置的重新选择和预热过程的热量控制,选择特定的预热换热装置避免了缓蚀剂在多次加热过程中形成絮凝物堵塞催化剂床层,同时在特定位置设置过滤装置进一步保证絮凝物不会进行加氢阶段的催化床层中,实现了蜡油加氢的连续作业,保证了连续生产过程中产品品质的稳定性。

15.本实用新型中,所述过滤装置至少设置1台,例如可以是1台、2台、3台、4台或5台等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

16.作为本实用新型优选的技术方案,所述进料装置至少设置1台,例如可以是1台、2台、3台、4台或5台等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

17.本实用新型中,预热换热装置可以带加热功能的换热器或者仅是为换热器也可。加氢精制反应装置和加氢裂化反应装置为塔类反应器,采用本领域常用的反应塔即可。

18.所述过滤装置设置≥2台,例如可以是2台、3台、4台、5台、6台或7台等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

19.本实用新型中,多台进料装置采用并联的方式进行连接,所述进料装置包括进液泵或其他可辅助液相流动的装置,如通过高度差实现液相的流动。

20.作为本实用新型优选的技术方案,所述过滤装置设置≥2台时采用并联的方式进行连接。

21.作为本实用新型优选的技术方案,所述过滤装置中滤网的滤孔大小为50-200目,例如可以是50目、55目、60目、65目、70目、75目、80目、85目、90目、95目、100目、105目、110目、115目、120目、125目、130目、135目、140目、145目、150目、155目、160目、165目、170目、175目、180目、185目、190目、195目或200目等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

22.作为本实用新型优选的技术方案,所述过滤装置包括高压反冲洗过滤器。

23.作为本实用新型优选的技术方案,所述过滤装置的物料进口和物料出口通过管道相连接;所述管道上设置有压差计。

24.作为本实用新型优选的技术方案,所述预热换热装置的预热物料进口和预热物料出口采用管路进行连接;

25.所述预热换热装置的预热物料进口和所述进料装置的物料出口相连接;

26.所述管路上设置有进料温度调节阀。

27.作为本实用新型优选的技术方案,所述换热装置的第一换热物料进口和所述加氢精制反应装置的出料口相连接;

28.所述换热装置的第一换热物料出口和所述加氢裂化反应装置的进料口相连接。

29.作为本实用新型优选的技术方案,所述换热装置的第二换热物料进口和汽提装置的塔底物料出口相连接。

30.作为本实用新型优选的技术方案,所述热换装置的第二换热物料进口和所述换热装置的第二物料出口之间采用第二管路进行连接;

31.所述第二管路上设置有裂化反应进料温控阀。

32.本实用新型中,所述进料温度调节阀、压差计和裂化反应进料温控阀可以与对应的控制器(tc对应温度控制器,pdic对应压差控制器)相连接实现温度和压力的动态调控。

33.本实用新型中,所述汽提塔为蜡油加氢反应装置的热/冷低分油蒸汽汽提装置。

34.本实用新型中,过滤装置设置有额外的滤渣出口。

35.与现有技术方案相比,本实用新型至少具有以下有益效果:

36.(1)精制进料预热器由多台减少至1台,即显著减少预热级数,避免逐级加热过程中絮状物的聚合析出堵塞换热器。

37.(2)用精制反应器出料与分馏主汽提塔底部出料换热,保证热量的回收利用。

38.(3)设置精制进料过滤器,清除精制进料中的杂质。避免杂质进入精制反应器堵塞催化剂床层,导致反应器压降增大而停车。

39.(4)精制进料过滤器设置多台,设置备用过滤器装置,过滤装置进出口连接的管道上设置压差计,达到设定压差时,切换备用过滤器装置采用反清洗的方式清洗过滤网。

附图说明

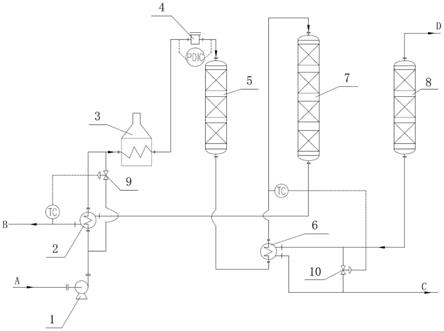

40.图1是本实用新型实施例1提供的蜡油加氢精制的装置的示意图;

41.图2是本实用新型实施例3提供的蜡油加氢精制的装置的示意图。

42.图中:1-进料装置,2-预热换热装置,3-加热装置,4-过滤装置,5-加氢精制反应装置,6-换热装置,7-加氢裂化反应装置,8-汽提装置,9-进料温度调节阀,10-裂化反应进料温控阀,a1-第一开关阀,a2-第二开关阀,a3-第三开关阀,b1-第四开关阀,b2-第五开关阀,b3-第六开关阀,c1-第七开关阀,t1-第一三通阀,t2-第二三通阀;

43.a-蜡油,b-加氢裂化塔底产品,c-汽提塔塔底产物,d-汽提塔塔顶产物,e-过滤装置滤渣。

44.下面对本实用新型进一步详细说明。但下述的实例仅仅是本实用新型的简易例子,并不代表或限制本实用新型的权利保护范围,本实用新型的保护范围以权利要求书为准。

具体实施方式

45.为更好地说明本实用新型,便于理解本实用新型的技术方案,本实用新型的典型但非限制性的实施例如下:

46.实施例1

47.本实施例提供一种蜡油加氢精制的装置,如图1所示,该工艺装置包括一台进料装置1、一台预热换热装置2、一台加热装置3、一台过滤装置4、加氢精制反应装置5、换热装置6、加氢裂化反应装置7、气体装置8、进料温度调节阀9和裂化反应进料温控阀10。

48.含缓蚀剂的蜡油经进料装置1加压后,进入预热换热装置2的管程进口,与来自加氢裂化反应装置7底部的物料换热。预热换热装置2的管程出口与加热装置3的入口连通。预热换热装置2管程的进口管道和出口管道用管道连通,连通管道上设有进料温度调节阀9。

加热装置3的出口管道与过滤装置4的进口连通,过滤装置4上连接进出口的管道上设有压差计。过滤装置4出口管道与加氢精制反应装置5连通,加氢精制反应装置5的底部出口与换热装置6的管程入口连通,换热装置6的壳程进口与汽提装置8的底部出口连通,换热装置6的壳程进口管道和出口管道连通,该处连通管道上设置裂化反应进料温控阀10。换热装置6的管程出口与加氢裂化反应装置7顶部的进口连通。

49.实施例2

50.本实施例提供中蜡油加氢精制的装置,该工艺装置包括2台进料装置1、预热换热装置2、加热装置3、过滤装置4a、过滤装置4b(即2台过滤装置)、加氢精制反应装置5、换热装置6、加氢裂化反应装置7、汽提装置8、进料温度调节阀9和裂化反应进料温控阀10。

51.含缓蚀剂的蜡油经并联的2台进料装置1加压后,进入预热换热装置2的管程进口,与来自加氢裂化反应装置7底部的物料换热。预热换热装置2的管程出口与加热装置3的入口连通。预热换热装置2管程的进口管道和出口管道用管道连通,连通管道上设有进料温度调节阀9,以监控进料的温度。加热装置3的出口管道分别与过滤装置4a的进口和过滤装置4b进口连通,即二台过滤装置4并联。过滤装置4a的出口和过滤装置4b的出口连通后,然后与加氢精制反应装置5顶部的进口连通。过滤装置4a的进口管道上设有第一开关阀a1,出口管道上设有第二开关阀a2,过滤装置4b的进口管道上设有第四开关阀b1,出口管道上设有第五开关阀b2。加热装置3的出口管道与加氢精制反应装置5顶部的进口管道设有压差计(即过滤装置的进出口通过额外的管道连接设置压差计)。加氢精制反应装置5底部的出口与换热装置6的管程入口连通,换热装置6的壳程进口与汽提装置8底部的出口连通,换热装置6的壳程进口管道和出口管道连通,该处连通管道上设置裂化反应进料温控阀10。换热装置6的管程出口与加氢裂化反应装置7顶部的进口连通。

52.实施例3

53.本实施例提供一种蜡油加氢精制的装置,如图2所示,该工艺装置包括2台进料装置1、预热换热装置2、加热装置3、过滤装置4a、过滤装置4b(即2台过滤装置)、加氢精制反应装置5、换热装置6、加氢裂化反应装置7、汽提装置8、进料温度调节阀9和裂化反应进料温控阀10。

54.含缓蚀剂的蜡油经并联的2台进料装置1加压后,进入预热换热装置2的管程进口,与来自加氢裂化反应装置7底部的物料换热。预热换热装置2的管程出口与加热装置3的入口连通。预热换热装置2管程的进口管道和出口管道用管道连通,连通管道上设有进料温度调节阀9,以监控进料的温度。加热装置3的出口管道分别与过滤装置4a的进口和过滤装置4b进口连通,即二台过滤装置4并联。过滤装置4a的出口和过滤装置4b的出口连通后,然后与加氢精制反应装置5顶部的进口连通。过滤装置4a的进口管道上设有第一开关阀a1,出口管道设有第一开关阀a2。过滤装置4b的进口管道上设有第四开关阀b1,出口管道设有第五开关阀b2。过滤装置4a的出口和出口管道第二开关阀a2之间的管道上设有第一三通阀t1,过滤装置4b的出口和出口管道第五开关阀b2之间管道上设有第二三通阀t2。第一三通t1阀和第二三通阀t2用管道连通,在连通管上设有第七开关阀c1,以实现备用过滤装置的切换。加热装置3的出口管道与加氢精制反应装置5顶部的进口管道设有压差计(即过滤装置的进出口通过额外的管道连接设置压差计),过滤装置4a和4b的底部还有设置有滤渣出口,过滤装置4a的滤渣出口设置有第三开关阀a3,过滤装置4b的滤渣出口设置有第六开关阀b3。加

氢精制反应装置5底部的出口与换热装置6的管程入口连通,换热装置6的壳程进口与汽提装置8底部的出口连通,换热装置6的壳程进口管道和出口管道连通,该处连通管道上设置裂化反应进料温控阀10。换热装置6的管程出口与加氢裂化反应装置7顶部的进口连通。

55.将上述蜡油加氢精制的装置用于蜡油精制,可以实现蜡油的连续精制作业,即通过对蜡油预热装置的重新选择和预热过程的热量控制,选择特定的预热换热装置避免了缓蚀剂在多次加热过程中形成絮凝物堵塞催化剂床层,同时设置过滤装置进一步保证絮凝物不会进行加氢阶段的催化床层中,实现了蜡油加氢的连续作业,保证了连续生产过程中产品品质的稳定性。

56.申请人声明,本实用新型通过上述实施例来说明本实用新型的详细结构特征,但本实用新型并不局限于上述详细结构特征,即不意味着本实用新型必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本实用新型的任何改进,对本实用新型所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本实用新型的保护范围和公开范围之内。

57.以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

58.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

59.此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。