1.本发明属于低焦油气化炉技术领域,特别是涉及一种便于清理积碳的生物质低焦油气化炉。

背景技术:

2.公开号为cn212270010u专利申请,公开了一种低焦油气化炉,包括外壳和内胆,所述外壳顶部设有进料口;所述内胆顶部与所述外壳之间形成进料室,所述内胆内部形成燃烧室,所述内胆外壁与所述外壳内壁之间形成环形排气室,所述内胆底部设有炉排;所述外壳顶部的侧面设有与所述进料室连通的一次进风口以及与所述排气室连通的可燃气体出口,所述内胆在所述炉排上方设有二次进风口,所述外壳底部设有与所述炉排相对应的排炭口。该气化炉可大大降低气化出来的可燃气体中的焦油含量,避免出现黑烟,同时提高可燃气体热值。

3.而该申请中所公开的低焦油气化炉清理积碳不方便,容易造成氧气与燃料接触不充分,进而造成燃料燃烧不充分,且送料均匀度较差,容易造成燃料燃烧不充分。

技术实现要素:

4.本发明的目的在于提供一种便于清理积碳的生物质低焦油气化炉,解决了现有低焦油气化炉清理积碳不方便,容易造成氧气与燃料接触不充分进而造成燃料燃烧不充分,且送料均匀度较差,容易造成燃料燃烧不充分的技术问题。

5.为达上述目的,本发明是通过以下技术方案实现的:

6.一种便于清理积碳的生物质低焦油气化炉,包括汽化炉、装设在汽化炉下部内壁的燃料支撑板,燃料支撑板呈空心圆锥状结构,燃料支撑板上开设有多个第一槽道;

7.汽化炉下部内壁装设有与燃料支撑板相对应的清渣组件,且清渣组件端部滑动配合在多个第一槽道内,汽化炉上部内壁装设有与燃料支撑板相对应的送料组件,汽化炉底端装设有位于燃料支撑板下方的进气组件。

8.可选的,清渣组件包括活动配合汽化炉内的第一圆形板,第一圆形板周侧铰接有多个除渣条,除渣条内转动配合有限位杆,除渣条一端滑动配合在第一槽道内,除渣条一侧开设有第一孔洞,限位杆中部转动配合在第一孔洞内,限位杆两端均设有外翻边。

9.可选的,第一圆形板上端装设有第一杆体,第一杆体与除渣条之间装设有弹簧。

10.可选的,清渣组件还包括装设在进气组件上的第一桶体,第一桶体内装设有第一电机,第一电机输出端卡接有第一杆体,第一杆体侧部设有凸块,第一桶体内壁对称开设有两第二槽道。

11.可选的,第二槽道呈半圈螺旋状结构,且两第二槽道相互连通。

12.可选的,进气组件包括倒扣桶体,倒扣桶体周侧连接有多个进气管,且进气管伸入汽化炉一端装设有盖子,盖子呈空心半球体结构,盖子上均布有多个出气孔,倒扣桶体桶口处设有排风扇,第一桶体装设在倒扣桶体的上端。

13.可选的,第一桶体周侧套设有接渣盒,且接渣盒底端内壁呈阶梯状,接渣盒底端内壁截面由多个斜线组成,接渣盒底端内壁的高度由靠近第一桶体一端向远离第一桶体一端逐渐降低。

14.可选的,送料组件包括转动配合在汽化炉上部的第二圆形板,第二圆形板上端转动配合有第三圆形板,第三圆形板周侧均布有多个扇形板,第二圆形板上端开设有扇形板相对应的扇形孔。

15.可选的,汽化炉上部装设有第二电机,第二电机输出端装设有第一齿轮,第二圆形板上端装设有第二齿轮,第一齿轮与第二齿轮啮合,第二齿轮为内齿轮。

16.可选的,汽化炉内壁装设有两连接杆,两连接杆之间装设有第三电机,第二圆形板装设在第三电机的输出端,汽化炉内壁装设有第一限位环、第二限位环,且第一限位环位于第二圆形板上方,第二限位环位于燃料支撑板上方。

17.本发明的实施例具有以下有益效果:

18.本发明的一个实施例通过设置清渣组件便于推动燃料支撑板上端的煤层底部的积碳从第一槽道掉落,带动燃料支撑板转动,便于带动煤层自动铺平,通过设置送料组件,便于通过控制扇形板与扇形孔的重合度控制下料速度,通过第二圆形板转动,第二圆形板上的煤经扇形孔向燃料支撑板落下,进而提高进料的均匀度,通过设置进气组件,便于从多角度向汽化炉补充空气,进而使汽化炉内煤可以充分燃烧,且提高燃烧均匀度。

19.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

20.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

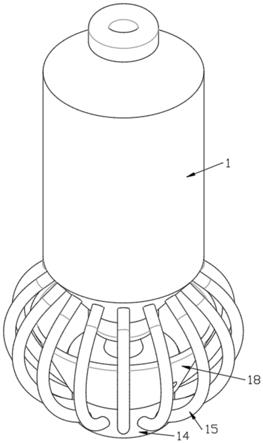

21.图1为本发明一实施例的立体结构示意图;

22.图2为本发明一实施例的剖视图;

23.图3为本发明一实施例的清渣组件剖视图;

24.图4为本发明一实施例的送料组件剖视图;

25.图5为图3中a处结构示意图。

26.其中,上述附图包括以下附图标记:

27.汽化炉1,燃料支撑板2,第一槽道3,第一圆形板4,除渣条5,限位杆6,第一杆体7,弹簧8,第一桶体9,第一电机10,第一杆体11,凸块12,第二槽道13,倒扣桶体14,进气管15,盖子16,排风扇17,接渣盒18,第二圆形板19,第三圆形板20,扇形板21,扇形孔22,第二电机23,第一齿轮24,第二齿轮25,连接杆26,第三电机27,第一限位环28,第二限位环29。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

29.为了保持本发明实施例的以下说明清楚且简明,本发明省略了已知功能和已知部

件的详细说明。

30.请参阅图1-5所示,在本实施例中提供了一种便于清理积碳的生物质低焦油气化炉,包括:汽化炉1、装设在汽化炉1下部内壁的燃料支撑板2,燃料支撑板2呈空心圆锥状结构,燃料支撑板2上开设有多个第一槽道3;

31.汽化炉1下部内壁装设有与燃料支撑板2相对应的清渣组件,且清渣组件端部滑动配合在多个第一槽道3内,汽化炉1上部内壁装设有与燃料支撑板2相对应的送料组件,汽化炉1底端装设有位于燃料支撑板2下方的进气组件。

32.本实施例的清渣组件包括活动配合汽化炉1内的第一圆形板4,第一圆形板4周侧铰接有多个除渣条5,除渣条5内转动配合有限位杆6,除渣条5一端滑动配合在第一槽道3内,除渣条5一侧开设有第一孔洞,限位杆6中部转动配合在第一孔洞内,限位杆6两端均设有外翻边,便于除渣条5在第一槽道3内滑动,使燃料支撑板2上的废渣通过第一槽道3穿过燃料支撑板2,进而起到除渣的目的。

33.本实施例的第一圆形板4上端装设有第一杆体7,第一杆体7与除渣条5之间装设有弹簧8,便于通过弹簧8拉动除渣条5远离第一圆形板4的一端向靠近第一杆体7方向转动,便于除渣条5在第一槽道3内滑动,进而起到除渣的目的。

34.本实施例的清渣组件还包括装设在进气组件上的第一桶体9,第一桶体9内装设有第一电机10,第一电机10输出端卡接有第一杆体11,第一杆体11侧部设有凸块12,第一桶体9内壁对称开设有两第二槽道13,第二槽道13呈半圈螺旋状结构,且两第二槽道13相互连通,便于第一电机10带动第一杆体11转动,凸块12在第二槽道13内滑动,进而带动第一杆体11上下往复螺旋运动,进而带动第一圆形板4上下往复螺旋运动滑动,除渣条5带动燃料支撑板2转动的同时带动除渣条5在第一槽道3内往复滑动。

35.本实施例的进气组件包括倒扣桶体14,倒扣桶体14周侧连接有多个进气管15,且进气管15伸入汽化炉1一端装设有盖子16,盖子16呈空心半球体结构,盖子16上均布有多个出气孔,倒扣桶体14桶口处设有排风扇17,第一桶体9装设在倒扣桶体14的上端,便于通过多个进气管15多方向的向燃料支撑板2补充氧气。

36.本实施例的第一桶体9周侧套设有接渣盒18,且接渣盒18底端内壁呈阶梯状,接渣盒18底端内壁截面由多个斜线组成,接渣盒18底端内壁的高度由靠近第一桶体9一端向远离第一桶体9一端逐渐降低,便于收集汽化炉1内掉落的废渣。

37.本实施例的送料组件包括转动配合在汽化炉1上部的第二圆形板19,第二圆形板19上端转动配合有第三圆形板20,第三圆形板20周侧均布有多个扇形板21,第二圆形板19上端开设有扇形板21相对应的扇形孔22,汽化炉1上部装设有第二电机23,第二电机23输出端装设有第一齿轮24,第二圆形板19上端装设有第二齿轮25,第一齿轮24与第二齿轮25啮合,第二齿轮25为内齿轮,汽化炉1内壁装设有两连接杆26,两连接杆26之间装设有第三电机27,第二圆形板19装设在第三电机27的输出端,汽化炉1内壁装设有第一限位环28、第二限位环29,且第一限位环28位于第二圆形板19上方,第二限位环29位于燃料支撑板2上方。

38.第三电机27带动第三圆形板20、扇形板21转动,第二电机23带动第一齿轮24、第二齿轮25、第二圆形板19转动,进而通过第三电机27、第二电机23控制扇形板21与扇形孔22转动时的重合度控制下料速度,进而提高进料的均匀度。

39.便于通过控制扇形板21与扇形孔22的重合度控制下料速度,通过第二圆形板19转

动,第二圆形板19上的煤经扇形孔22向燃料支撑板2落下,进而提高进料的均匀度。

40.本实施例一个方面的应用为:将煤倒入扇形板21上,然后开启第二电机23带动第二圆形板19转动,第二圆形板19上的煤经相邻扇形板21之间间隙、扇形孔22向燃料支撑板2落下,进而提高进料的均匀度,开启第三电机27带动第三圆形板20、扇形板21转动,进而通过扇形板21与扇形孔22的重合度控制下料速度;

41.开启第一电机10带动第一杆体11转动,凸块12在第二槽道13内滑动,进而带动第一杆体11上下往复螺旋运动,进而带动第一圆形板4上下往复螺旋运动滑动,除渣条5带动燃料支撑板2转动的同时带动除渣条5在第一槽道3内滑动,弹簧8的设置,便于拉动除渣条5在第一槽道3内向燃料支撑板2中心滑动,除渣条5在第一槽道3内滑动,进而推动燃料支撑板2上端的煤层底部的积碳从第一槽道3掉落,带动燃料支撑板2转动,便于带动煤层自动铺平;

42.开启排风扇17通过多个进气管15,从多角度向汽化炉1补充空气,进而使汽化炉1内煤可以充分燃烧,且提高了燃烧均匀度;

43.掉落的积碳落入接渣盒18,接渣盒18通过积碳余热加热倒扣桶体14内空气,进而提高积碳余热利用率。需要注意的是,本技术中所涉及的所有用电设备均可通过蓄电池供电或外接电源。

44.通过设置清渣组件便于推动燃料支撑板2上端的煤层底部的积碳从第一槽道3掉落,带动燃料支撑板2转动,便于带动煤层自动铺平,通过设置送料组件,便于通过控制扇形板21与扇形孔22的重合度控制下料速度,通过第二圆形板19转动,第二圆形板19上的煤经扇形孔22向燃料支撑板2落下,进而提高进料的均匀度,通过设置进气组件,便于从多角度向汽化炉1补充空气,进而使汽化炉1内煤可以充分燃烧,且提高燃烧均匀度。

45.上述实施例可以相互结合。

46.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施方式能够以除了在这里图示或描述的那些以外的顺序实施。

47.在本发明的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。