1.本实用新型属于清洁能源利用领域,具体涉及太阳能供热的用于流化床热解的系统。

背景技术:

2.能源是人类社会发展进步的物质基础和重要保障。目前,我国能源消费结构中煤、石油等不可再生能源占主导地位。随着能源的过度消耗以及不可再生能源利用过程中造成的环境问题日益突出,迫切需要开发利用可再生能源替代传统化石能源,逐步增大可再生能源在能源消费中的占比。

3.生物质由于其种类繁多、储量丰富且分布广泛的特点,受到了研究者的广泛关注。生物质经热解气不仅可以制备生物质焦油,而且还可以得到富氢热解气,从生物质焦油中能够分离提取轻质芳烃、酚类化合物以及其它高附加值化学品,而富氢热解气则可用于合成下游化学品。在生物质热解气化实际操作过程中,通常需要引入空气与部分生物质发生燃烧反应放热为热解和气化反应供热,这不仅造成了能源的浪费,还增加了co2的排放。

4.太阳能是一种取之不尽用之不竭的清洁能源,尤其我国西部地区,日照时间长,太阳能资源十分丰富。如何利用太阳能集热达到的高温作为生物质热解的热源,实现生物质和太阳能这两种可再生能源的充分发掘和有机结合,是一个难题。

技术实现要素:

5.本实用新型的目的在于提供一种太阳能供热的用于流化床热解的系统,该系统结构简单,能够利用太阳能集热达到的高温作为生物质热解的热源,可实现生物质和太阳能这两种可再生能源的充分发掘和有机结合。

6.为实现本实用新型的目的,采用以下的技术方案:

7.一种太阳能供热的用于流化床热解的系统,所述系统包括流化床热解炉、太阳能供热单元和油气净化分离单元;其中,

8.所述太阳能供热单元包括聚光镜场和塔式集热器,所述聚光镜场用于聚集太阳光并将其反射给所述塔式集热器,所述塔式集热器用于聚光集热以加热熔盐使其作为载热体;

9.所述流化床热解炉的中部侧壁上设有进料口,用于生物质颗粒进料;所述流化床热解炉的内部设有螺旋导热管;

10.所述螺旋导热管的入口端位于所述流化床热解炉的下部侧壁,且与所述太阳能供热单元的熔盐出料端相连通,用于通入加热后的熔盐以对经所述进料口进料至所述流化床热解炉内的生物质颗粒进行加热热解,得到半焦和热解挥发分;

11.所述螺旋导热管的出口端位于所述流化床热解炉的上部侧壁,且连通至所述太阳能供热单元的熔盐入料端,用于将降温后的熔盐循环至所述太阳能供热单元进行循环加热;

12.所述流化床热解炉的底部设有载气入口,用于通入载气以对进料至所述流化床热解炉内的生物质颗粒进行扰流;所述流化床热解炉的底部还设有侧向的半焦出口,用于输出半焦;所述流化床热解炉的顶部设有气体出口,用于输出热解挥发分;

13.所述油气净化分离单元包括气液分离器,所述气液分离器连通至所述气体出口,用于对自所述气体出口输出的热解挥发分进行气液分离,得到焦油和热解气,所述热解气包括h2、co和ch4。

14.本实用新型的系统,能够利用太阳能集热达到的高温作为生物质热解的热源,进而实现生物质和太阳能这两种可再生能源的充分发掘和有机结合,实现了生物质的高价值利用,并能降低能耗,实现节能减排,有利于我国能源结构的优化以及生态环境的可持续发展。

15.优选地,所述螺旋导热管上还设置有螺旋翅片,所述螺旋翅片螺旋缠绕设置于所述螺旋导热管的外壁上;优选所述螺旋翅片上分布有散热凸块;优选所述散热凸块为半球形结构。

16.优选地,所述螺旋导热管上还设置有扰流凸块,所述扰流凸块设置于所述螺旋导热管的内壁上;优选所述扰流凸块为半球形结构。

17.优选地,所述螺旋导热管中,所述螺旋导热管的管径d与节距t的比值d/t 为1:(1-6);优选所述螺旋导热管的管径d与其中螺旋圈的外径d的比值d/d为 1:(6-50)。

18.优选地,所述螺旋导热管的管径d为6-18cm;优选所述螺旋导热管的节距t为10-40cm;优选所述螺旋导热管中螺旋圈的外径d为120-300cm;优选所述螺旋导热管的圈数n为8-20。

19.本实用新型通过对所述螺旋导热管的上述设置,有利于作为载热体的熔盐顺利匀速或匀加速通过,使作为载热体的熔盐对输入流化床热解炉内的生物质颗粒均匀充分热解,提高热解效率和能量利用率。

20.优选地,所述系统还包括储热单元;所述储热单元包括至少一个热熔盐储罐;所述热熔盐储罐的进料端连通至所述太阳能供热单元的熔盐出料端,所述热熔盐储罐的出料端连通至所述螺旋导热管的入口端,用于储存经所述太阳能供热单元加热后的熔盐以供给所述螺旋导热管。

21.本实用新型通过对储热单元的上述设置,能够在有太阳能可用于集热时利用所述太阳能供热单元集热加热熔盐,并使加热所得热熔盐作为载热体储存起来,以备无太阳能可用于集热时将其作为储备热源使用,可以解决夜晚或阴雨天无太阳能可用于集热时对流化床热解炉的连续供热问题,实现流化床热解炉的不间断运行。

22.优选地,所述储热单元还包括至少一个冷熔盐储罐;所述冷熔盐储罐的进料端连通至所述螺旋导热管的出口端,所述冷熔盐储罐的出料端连通至所述太阳能供热单元的熔盐入料端,用于储存来自所述螺旋导热管的熔盐以返送至所述太阳能供热单元进行循环加热。

23.本实用新型通过对储热单元的上述设置,能够利用所述冷熔盐储罐储存经所述螺旋导热管输出的冷熔盐,以备无太阳能可用于集热时暂时将其存储起来,避免在这种情形下将其直接返送至所述太阳能供热单元中后无法吸收太阳能集热升温,使其在较低温度下直接进入下一结构,比如所述热熔盐储罐或所述螺旋导热管中,从而影响热解反应及热解

结果。

24.优选地,所述油气净化分离单元还包括旋风除尘器,且其进料端连通至所述气体出口,其出料端连通至所述气液分离器的进料口,用于对进入所述气液分离器之前的热解挥发分进行净化除尘。

25.优选地,所述流化床热解炉的底部还设有载气分布板,所述载气分布板设置于所述载气入口的内侧,用于对通入的载气进行均布,从而对进料至所述流化床热解炉的生物质颗粒进行均匀扰流,提高热解反应的效率。

26.本实用新型的有益效果在于:

27.本实用新型的太阳能供热的用于流化床热解的系统,能够利用太阳能集热达到的高温作为生物质热解的热源,进而实现生物质和太阳能这两种可再生能源的充分发掘和有机结合,有利于我国能源结构的优化以及生态环境的可持续发展;通过储热单元的设置,能够在有太阳能可用于集热时利用所述太阳能供热单元多多集热加热熔盐,并使加热所得热熔盐作为载热体储存起来,以备无太阳能可用于集热时将其作为储备热源使用,可以解决夜晚或阴雨天无太阳能可用于集热时对流化床热解炉的连续供热问题,实现流化床热解炉的不间断运行。

附图说明

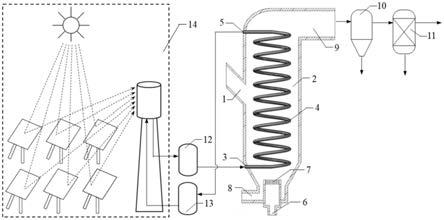

28.图1为本实用新型的太阳能供热的用于流化床热解的系统在一种实施方式中的结构示意图;

29.图2为图1所示系统中螺旋导热管的外部结构示意图;

30.图3为图2所示螺旋导热管中螺旋翅片的a部放大结构示意图;

31.图4为图1所示系统中螺旋导热管的内部横截面示意图。

具体实施方式

32.以下结合附图及具体实施方式对本实用新型的技术方案及其效果做进一步说明。以下实施方式仅用于说明本实用新型的内容,实用新型并不仅限于下述实施方式或实施例。应用本实用新型的构思对本实用新型进行的简单改变都在本实用新型要求保护的范围内。

33.如图1所示,本实用新型的太阳能供热的用于流化床热解的系统,包括流化床热解炉2、太阳能供热单元14和油气净化分离单元;其中,

34.所述太阳能供热单元14包括聚光镜场和塔式集热器,所述聚光镜场用于聚集太阳光并将其反射给所述塔式集热器,所述塔式集热器用于聚光集热以加热熔盐使其作为载热体;

35.所述流化床热解炉2的中部侧壁上设有进料口1,用于生物质颗粒进料;所述流化床热解炉2的内部设有螺旋导热管4;

36.所述螺旋导热管4的入口端3位于所述流化床热解炉2的下部侧壁,且与所述太阳能供热单元14的熔盐出料端相连通,用于通入加热后的熔盐以对经所述进料口1进料至所述流化床热解炉2内的生物质颗粒进行加热热解,得到半焦和热解挥发分;本领域技术人员理解,热解挥发分包括气态的焦油和h2、co、以及极少量的ch4等气体;

37.所述螺旋导热管4的出口端5位于所述流化床热解炉2的上部侧壁,且连通至所述太阳能供热单元14的熔盐入料端,用于将降温后的熔盐循环至所述太阳能供热单元14进行循环加热;

38.所述流化床热解炉2的底部设有载气入口6,用于通入载气以对进料至所述流化床热解炉2内的生物质颗粒进行扰流;所述流化床热解炉2的底部还设有侧向的半焦出口8,用于输出半焦;所述流化床热解炉2的顶部设有气体出口9,用于输出热解挥发分;

39.所述油气净化分离单元包括气液分离器11,所述气液分离器11连通至所述气体出口9,用于对自所述气体出口9输出的热解挥发分进行气液分离,得到焦油和热解气;本领域技术人员理解,热解气包括h2以及少量的co和ch4。

40.本领域技术人员理解,生物质是指利用大气、水、土地等通过光合作用而产生的各种有机体,即一切有生命的可以生长的有机物质通称为生物质。它包括植物、动物和微生物。本实用新型中,生物质主要是指农林业生产过程中除粮食、果实以外的秸秆、树木等木质纤维素、农产品加工业下脚料、农林废弃物及畜牧业生产过程中的禽畜粪便和废弃物等物质。生物质的特点包括可再生性、低污染性和广泛分布性。

41.本领域技术人员理解,热解挥发分经所述气液分离器15气液分离后,自其底部得到液态的焦油,自其顶部或上部得到热解气。

42.本实用新型中,载气为h2、co和ch4的混合物,在一种实施方式中,所述载气为来自所述气液分离器15的热解气,以避免后续生成合成气后还要进行气体分离。

43.本实用新型的系统,能够利用太阳能集热达到的高温作为生物质热解的热源,进而实现生物质和太阳能这两种可再生能源的充分发掘和有机结合,联产半焦、焦油和热解气,实现了生物质的高价值利用,并能降低能耗,实现节能减排,有利于我国能源结构的优化以及生态环境的可持续发展;且螺旋导热管的设置,有利于实现流化床热解炉内温度的均匀分布,提高热解效率和能量利用率。

44.如图2所示,在一种实施方式中,所述螺旋导热管4上还设置有螺旋翅片 41,所述螺旋翅片41螺旋缠绕设置于所述螺旋导热管4的外壁上,用于促进输入至所述螺旋导热管4内的熔盐向所述流化床热解炉2内散热。

45.在一种实施方式中,所述螺旋翅片41的宽度为10-20cm,比如12cm、14 cm、16cm和18cm;优选所述螺旋翅片41的节距为5-10cm,比如6cm、7cm、 8cm和9cm,以有利于散热。

46.如图3所示,在一种实施方式中,所述螺旋翅片41上分布有散热凸块42,用于促进输入至所述螺旋导热管4内的熔盐向所述流化床热解炉2内散热;优选所述散热凸块42在所述螺旋翅片41上均匀分布;优选所述散热凸块42在所述螺旋翅片41上的分布密度为200-600个/m2,比如225个/m2、250个/m2、300 个/m2、350个/m2、400个/m2、425个/m2、450个/m2、475个/m2、500个/m2、 525个/m2、550个/m2和575个/m2;优选所述散热凸块42为半球形结构,优选其直径为0.5-2cm,比如0.75cm、1cm、1.25cm、1.5cm和1.75cm。

47.如图4所示,在一种实施方式中,所述螺旋导热管4上还设置有扰流凸块 43,所述扰流凸块43设置于所述螺旋导热管4的内壁上,用于促进输入至所述螺旋导热管4内的熔盐在其内的扰流和传热。

48.在一种实施方式中,所述扰流凸块43为半球形结构,优选其直径为0.5-2.0 cm,比如0.75cm、1cm、1.25cm、1.5cm和1.75cm。

49.在一种实施方式中,所述螺旋导热管4中,所述螺旋导热管4的管径d与节距t的比值d/t为1:(1-6),比如1:2、1:3、1:4和1:5;优选所述螺旋导热管4 的管径d与其中螺旋圈的外径d的比值d/d为1:(6-50),比如1:10、1:15、1:20、 1:25、1:30、1:35、1:40和1:45。

50.在一种实施方式中,所述螺旋导热管4的管径d为6-18cm,比如7cm、8 cm、9cm、10cm、11cm和12cm、13cm、14cm、15cm、16cm和17cm;优选所述螺旋导热管4的节距t为10-40cm,比如15cm、20cm、25cm、30cm 和35cm;优选所述螺旋导热管4中螺旋圈的外径d为120-300cm,比如150cm、 175cm、200cm、225cm、250cm和275cm;优选所述螺旋导热管4的圈数n 为8-20,比如10、12、14、16和18。

51.本领域技术人员理解,所述螺旋导热管4的结构与弹簧类似,其管径d指的是用于介质通过的导热管的管径,其节距t指的是相邻两个螺旋圈之间的间距,其圈数n指的是其中螺旋圈的数量。

52.本实用新型通过对所述螺旋导热管4的上述设置,有利于作为载热体的熔盐顺利匀速或匀加速通过,从而有利于输入至所述螺旋导热管4内的熔盐与进料至所述流化床热解炉2内的生物质颗粒之间的换热,同时进一步提高流化床热解炉2内温度的均匀性,使作为载热体的熔盐与输入流化床热解炉2内的生物质颗粒均匀充分热解,提高热解效率和能量利用率。

53.在一种实施方式中,所述系统还包括储热单元;所述储热单元包括至少一个热熔盐储罐12;所述热熔盐储罐12的进料端连通至所述太阳能供热单元14 的熔盐出料端,所述热熔盐储罐12的出料端连通至所述螺旋导热管4的入口端 3,用于储存经所述太阳能供热单元14加热后的熔盐以供给所述螺旋导热管4。

54.本实用新型通过对储热单元的上述设置,能够在有太阳能可用于集热时利用所述太阳能供热单元14集热加热熔盐,并使加热所得热熔盐作为载热体储存起来,以备无太阳能可用于集热时将其作为储备热源使用,可以解决夜晚或阴雨天无太阳能可用于集热时对流化床热解炉的连续供热问题,实现流化床热解炉的不间断运行。

55.在一种实施方式中,所述储热单元还包括至少一个冷熔盐储罐13;所述冷熔盐储罐13的进料端连通至所述螺旋导热管4的出口端5,所述冷熔盐储罐13 的出料端连通至所述太阳能供热单元14的熔盐入料端,用于储存来自所述螺旋导热管4的熔盐以返送至所述太阳能供热单元14进行循环加热。

56.本实用新型通过对储热单元的上述设置,能够利用所述冷熔盐储罐13储存经所述螺旋导热管4输出的冷熔盐,以备无太阳能可用于集热时暂时将其存储起来,避免在这种情形下将其直接返送至所述太阳能供热单元14中后无法吸收太阳能集热升温,使其在较低温度下直接进入下一结构,比如所述热熔盐储罐 12或所述螺旋导热管4中,从而影响热解反应及热解结果。

57.在一种实施方式中,所述油气净化分离单元还包括旋风除尘器10,且其进料端连通至所述气体出口9,出料端连通至所述气液分离器11的进料口,用于对进入所述气液分离器11之前的热解挥发分进行净化除尘,有利于除去其中的飞灰,得到品质较高的焦油和热解气。

58.在一种实施方式中,所述流化床热解炉2的底部还设有载气分布板7,所述载气分布板7设置于所述载气入口6的内侧,用于对通入的载气进行均布,从而对进料至所述流化

床热解炉2的生物质颗粒进行均匀扰流,提高热解反应的效率。

59.在一种实施方式中,如图1所示,本实用新型的太阳能供热的用于流化床热解的系统,运行过程如下:

60.(1)将熔盐输送所述太阳能供热单元14中进行加热,得到加热后的熔盐;

61.(2)将步骤(1)所得热熔盐输送至所述热熔盐储罐12中储存;

62.(3)将生物质颗粒通过进料口1进料至所述流化床热解炉2,将载气通过载气入口6自所述流化床热解炉2的底部通入所述流化床热解炉2内,对进料的生物质颗粒进行扰流;同时将所述热熔盐储罐12的热熔盐作为载热体输入至位于所述流化床热解炉2内的所述螺旋导热管4中,以对进料至流化床热解炉 2内的生物质颗粒进行热解,生成半焦和热解挥发分;

63.(4)将步骤(3)所得半焦经所述半焦出口8自所述流化床热解炉2的底部输出;

64.(5)将步骤(3)所得热解挥发分经所述气体出口9自所述流化床热解炉 2的顶部输出至所述油气净化分离单元中的旋风除尘器14进行净化除尘,然后输送至气液分离器15进行气液分离,得到焦油和热解气;

65.(6)将所述螺旋导热管4中对生物质颗粒热解供热后的冷熔盐输送至所述冷熔盐储罐13中进行储存。

66.本实用新型的系统,不仅充分利用了可再生能源-太阳能,避免了其他能源的使用和投入,同时还能联产焦油和热解气,具有极大的工业价值。

67.本实用新型还提供一种利用前述系统进行用于流化床热解的方法,所述方法包括以下步骤:

68.(1)将熔盐输送所述太阳能供热单元14中进行加热,得到加热后的熔盐;

69.(2)将生物质颗粒经进料口1自所述流化床热解炉2的中部进料至所述流化床热解炉2内;将载气经载气入口6自所述流化床热解炉2的底部输入所述流化床热解炉2内,对进料至所述流化床热解炉2内的生物质颗粒进行扰流;同时将经所述太阳能供热单元14加热后的熔盐作为载热体输入至位于所述流化床热解炉2内的所述螺旋导热管4中,以对进料至流化床热解炉2内的生物质颗粒进行热解,生成半焦和热解挥发分;

70.(3)步骤(2)所得半焦经所述半焦出口8自所述流化床热解炉2的底部输出;

71.(4)步骤(2)所得热解挥发分经所述气体出口9自所述流化床热解炉2 的顶部输出至所述油气净化分离单元进行气液分离,得到焦油和热解气。

72.这种方法,能够利用太阳能集热达到的高温作为生物质热解的热源,进而实现生物质和太阳能这两种可再生能源的充分发掘和有机结合,有利于我国能源结构的优化以及生态环境的可持续发展。

73.在一种实施方式中,所述方法还包括用于储热的步骤(5),将经所述太阳能供热单元14加热后的熔盐输送至所述热熔盐储罐12中进行储存以储热;然后将所述热熔盐储罐12中储存的熔盐输送至所述螺旋导热管4中以对进料至所述流化床热解炉2内的生物质颗粒进行热解。

74.这种方法,能够利用所述热熔盐储罐12将经所述太阳能供热单元14加热后的熔盐储存起来,以备无太阳能可用于集热时将其作为储备热源使用,可以解决夜晚或阴雨天无太阳能可用于集热时对流化床热解炉的连续供热问题,实现了流化床热解炉的不间断运

行。

75.在一种实施方式中,所述方法还包括用于储冷的步骤(6),将经所述螺旋导热管4中所述出口端5输出的熔盐输入所述冷熔盐储罐13进行储存;然后将所述冷熔盐储罐13中储存的冷熔盐返送至所述太阳能供热单元14中以进行循环加热。

76.这种方法,能够利用所述冷熔盐储罐13储存经所述螺旋导热管4输出的冷熔盐,以备无太阳能可用于集热时暂时将其存储起来,避免在这种情形下将其直接返送至所述太阳能供热单元14中后无法吸收太阳能集热升温,使其在较低温度下直接进入下一结构,比如所述热熔盐储罐12或所述螺旋导热管4中,从而影响热解反应及热解结果。

77.在一种实施方式中,步骤(1)中,经所述太阳能供热单元14加热后的熔盐的温度为500-560℃,比如510℃、520℃、530℃、540℃和550℃。

78.本领域技术人员理解,经所述太阳能供热单元14加热后的熔盐的温度决定于熔盐种类、太阳辐射强度、辐射时间等因素,使用二元熔盐nano3和kno3在标况下能够加热至500-560℃。

79.在一种实施方式中,步骤(2)中,热解反应的反应温度为320-500℃,比如330℃、350℃、375℃、400℃、425℃、450℃和475℃。

80.这种方法,不仅充分利用了可再生能源-太阳能,避免了其他能源的使用和投入,同时还能连续不间断地联产半焦、焦油和热解气,具有极大的工业价值。

81.利用前述方法和如图1所示的系统对生物质进行热解处理时,生物质的处理量为1吨时,节省能源0.08吨标准煤,按照市场价格为550元/吨计算,节省能源投入44元;生成半焦0.26-0.32吨,按照市场价格为500元/吨计算,所生成半焦的经济价值为130-160元;生成焦油0.25-0.30吨,按照市场价格为2500 元/吨计算,所生成焦油的经济价值为625-750元;生成热解气325-390m3,按照市场价格为为1.0元/m3计算,所生成热解气的经济价值为325-390元;即,生物质的处理量为1吨时,所产生的总经济价值为1124-1344元;而每天对生物质的处理量为60-120吨/天,利用利用本实用新型前述方法和如图1所示的系统对生物质进行热解处理时,每天创造的经济价值为6.744-16.128万元;每年创造的经济价值高达约5600万元。