1.本发明涉及煤洁净利用技术,属于环境保护技术中的煤燃烧前脱硫领域,具体为一种利用过热近临界水氧化脱除煤中硫的工艺和方法,特别适用于含有机硫而难以用通常洗选、重力分选等方法脱硫的高硫煤种。

背景技术:

2.煤炭是最重要的化石燃料之一,在未来的一段时间内以煤炭为主导地位的能源消费格局基本不会改变,但是长期以来煤炭的传统火焰燃烧方式带来严重的环境污染,尤其是其燃烧产生的二氧化硫等空气污染物对人类健康和生态环境威胁很大。随着环保要求日益严格,对煤炭燃烧后烟气的排放标准也越来越严格,原来的烟气脱硫技术已经呈现出难以满足排放标准的趋势。为此,煤的燃烧前脱硫重新受到重视。

3.煤中主要有四种形态的硫:无机硫(以黄铁矿硫fes2为典型代表)、硫酸盐硫、有机硫和单质硫。硫酸盐硫燃烧后直接进入灰烬不用脱除,其余三种形态的硫都会在燃烧中被氧化成为二氧化硫进入烟气,排放后成为空气污染物。目前煤炭的燃烧前脱硫主要是通过煤炭洗选或重力分选去除其中黄铁矿硫fes2为典型代表的无机硫。因为黄铁矿硫在煤种通常呈独立弥散分布,且比煤重,比煤硬,所以能够采用简单的物理方法把它从煤种脱除。但是煤中的有机硫通常以各种官能团形式存在,它与煤中的有机质构成复杂的分子,很难用一般的煤炭洗选或重力分选方法脱除。有机硫和单质硫的物理化学特性是通常的煤炭燃烧前脱除技术难以解决的技术障碍,令其迫而止步。

4.超临界水氧化技术是一种新兴的有机物处理技术,其原理是利用超临界水作为反应介质,压力一般为25mpa~30mpa,使有机物和氧化剂在超临界水介质中发生均相强烈氧化反应。但是该技术中高压所带来的高投资、高能耗、高运行成本问题,以及相关的盐结晶和设备腐蚀两个技术问题严重制约了该技术的普遍推广应用。

5.为此,本发明公开一种利用过热近临界水氧化脱除煤中硫的工艺和方法,在能达到脱硫目的的前提下,还能降低对反应容器材料的要求,降低因高压导致反应器腐蚀带来的经济损失,具有较大的技术经济优势。

技术实现要素:

6.本发明的目的是为了解决煤中有机硫和单质硫很难用一般的煤炭洗选或重力分选方法脱除的问题,本发明提供了一种利用过热近临界水氧化脱除煤中硫的技术方法和装置。

7.实现本发明的技术方案是,一种利用过热近临界水氧化脱除煤中硫的装置,包括工艺水箱、预热器、反应器、氧气罐、降温减压器,所述的工艺水箱通过高压进水泵连接预热器、预热器连接反应器、反应器连接降温减压器,降温减压器连接气液分离器,所述的反应器为圆柱形间歇型反应釜,在反应器内设置若干层带丝网盘的支架,氧气罐通过氧气泵和反应器连接。

8.实现本发明目的的技术方案是,一种利用过热近临界水氧化脱除煤中硫的方法,使用高温高压过热蒸汽和氧化剂,在工作温度t:400~600℃,工作压力p:10~20mpa条件下对含硫煤粉进行脱硫处理。

9.本发明方案可以适用于各种高硫煤的燃烧前脱硫,有效去除其中以各种形式存在的硫分。

10.实现本发明目的的技术方案是,一种利用过热近临界水氧化脱除煤中硫的方法,利用预热器加水生成高温高压过热蒸汽,在反应器内的带丝网盘支架上放置含硫煤粉,将高温高压过热蒸汽通入反应器,控制内部工作温度t:400~600℃,工作压力p:10~20mpa,在高温高压过热蒸汽通入反应器的同时,将氧气罐内的氧气通过氧气泵通入反应器中进行反应,并且通入氧气量与煤粉中s量的比例采用mol比,以硫氧化产物生成硫酸根计算过氧量,过氧系数为1.2~1.5,煤粉在反应器中脱硫时间约1~10分钟,当煤脱硫反应结束后,通过降温减压器使反应系统达到常温常压后打开反应器,取出脱硫的后煤粉。

11.本发明的主要原理:煤中的黄铁矿硫、有机硫、单质硫都能在过热近临界水中被迅速氧化生成硫酸根离子、亚硫酸根离子,进入液相实现煤的脱硫。尤其是对煤中有机硫的脱除是本发明方法的一大优势。煤中有机硫通常以各种官能团形式与煤中的其它有机质构成复杂的分子,导致很难用通常的洗选和重力分选方法从煤中脱除有机硫,但是这种含硫有机分子非常容易在过热近临界水中被迅速氧化,其脱除效率甚至高于黄铁矿硫。当过热近临界水工作压力高于10mpa时,与低于10mpa时不同,压力对其流体密度的影响要小的多,因此对反应物浓度的影响也较小,所以降低压力对反应速率的影响较小。所以,尽管过热近临界水流体因其压力比超临界水的低会稍微降低反应流体密度对反应速率稍有不利影响,但是通过提过工作温度的措施(一般高于水的临界温度100~200℃),能够补偿压力减小损失的反应速率。所以采用压力相对较低的过热近临界水做介质,反应速率与采用压力相对较高的超临界水做介质基本相当。此外在水的临界区附近,扩散系数随压力的减小而增加,随温度的升高而增大,因而过热近临界水比超临界水的扩散系数更高,更有利于有机物和氧气在其中扩散传输和均相反应,有利于提高反应效率。因此,过热近临界水氧化反应的过氧系数同时也可以小于超临界水氧化反应的值,有利于节约氧化剂用量,缩小氧气泵的设备费用和运行费用。

12.本发明的方法适用几乎所有煤种的脱硫,尤其适用于目前令常规煤燃烧前脱硫技术存在困难的有机高硫煤,极大地降低其末端烟气脱硫的压力。同时本发明的方法处理效率很高,处理时间较短,不存在二次污染。

13.与其他现有技术相比较,本发明的优点如下:(1)本发明的方法脱除煤中的有机硫具有突出的优势。在水的过热近临界状态下有机物、氧气和水趋于均相互溶,几乎没有传质阻力。因此本发明的方非常有利用脱除常规的洗选和重力分选等方法不容易脱除的有机硫。同时本发明的方法对煤中黄铁矿硫、单质硫等形态的硫也有很好的脱除效果。

14.(2)本发明的方法脱硫效率很高,对煤中硫的脱除率一般在80%以上,可以极大的降低煤燃烧后烟气脱硫的压力。

15.(3)反应器中氧化脱硫反应时间较短,只要在几十秒至几分钟内就能完成脱硫氧化反应。

16.(4)与超临界水氧化法相比,本发明的方法能降低对反应器和预热器材料的要求,降低因高压导致反应容器腐蚀带来的经济损失,提高了系统的安全性与稳定性。具有较大的技术经济优势。

附图说明

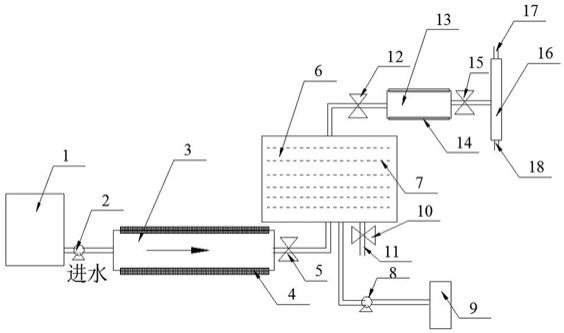

17.图1为本发明公开的煤的过热近临界水氧化脱硫装置示意图。

18.图中,工艺水箱1、高压进水泵2、预热器3、外加热套4、预热器出口背压阀5、反应器6、带丝网盘支架7、氧气泵8、氧气罐9、残液排泄阀10、残液排泄管11、反应器出口阀12、降温减压器13、水冷系统14、背压阀15、气液分离器16、气相出口17、液相出口18。

具体实施方式

19.下面结合实施例,对本发明的技术方案实施方式作进一步的描述,该实施方式是在实验室中根据本发明工艺流程组装的过热近临界水氧化煤脱硫装置,但不代表为本发明的唯一实施方式。

20.如图1所示意,一种利用过热近临界水氧化脱除煤中硫的装置,包括工艺水箱1、预热器3、反应器6、氧气罐9、降温减压器13,所述的工艺水箱1通过高压进水泵2连接预热器3、预热器3连接反应器6、反应器6连接降温减压器13,降温减压器13连接气液分离器16,所述的反应器6为圆柱形间歇型反应釜,在反应器6内设置若干层带丝网盘支架7,氧气罐9和反应器6连接。

21.所述的预热器3通过预热器出口背压阀5连接反应器6,所述的氧气罐9通过氧气泵8和反应器6连接,所述的反应器6下方设有残液排泄阀10,所述的反应器6通过反应器出口阀12连接降温减压器13,所述的降温减压器13通过背压阀15连接气液分离器16,气液分离器16的上部为气相出口17,下部为液相出口18。

22.利用上述装置,实现利用过热近临界水氧化脱除煤中硫的方法,利用预热器3加水生成高温高压过热蒸汽,在反应器6内的带丝网盘支架7上放置含硫煤粉,将高温高压过热蒸汽通入反应器6,控制内部工作温度t:400-600℃,工作压力p:10-20mpa,在高温高压过热蒸汽通入反应器6的同时,将氧气罐9内的氧气通入反应器6中,并且通入氧气量与煤粉中s量的比例采用mol比,以硫氧化产物生成硫酸根计算过氧量,过氧系数为1.2~1.5,煤粉在反应器中脱硫时间约1~10分钟,当煤脱硫反应结束后,通过降温减压器13使反应系统达到常温常压后打开反应器,取出脱硫的后煤粉。

23.具体的操作方案是,预热器3用来制备连续流出的过热蒸汽或过热近临界水流体。预热器3为圆柱桶状结构,高压进水泵2从工艺水箱1把水从圆柱底面一端送入预热器。预热器外壁包覆的加热套4给预热器内的水加热,预热器圆柱底面另一端设出水口,接反应器6,中间设置预热器出口背压阀5。反应器6为圆柱形间歇型反应釜,工作时首先打开反应器把煤粉铺置在内置的多层带丝网盘支架7上,然后密封反应器。开启预热器进水泵和加热套,控制预热器出口背压阀,在预热器中得到高温高压过热蒸汽,一般温度t》400℃,压力p约5-10mpa。把过热蒸汽通入反应器加热煤粉到预定温度,通常在400℃以上。之后关小预热器出口背压阀,提高预热器内过热蒸汽的压力和温度达到预定工作温度和工作压力,使上述过热蒸汽成为过热近临界水流体。工作温度t》400℃,工作压力p:10-20mpa。打开预热器出口

背压阀5向反应器中通入过热近临界水流体,准备发生过热近临界水氧化脱硫反应。氧化剂可以选用双氧水或氧气,如选用双氧水可在反应器放置煤粉时按一定比例与煤粉搅拌放入,如选用氧气可在过热近临界水流体通入反应器同时用高压氧气泵8把氧气打入反应器中。氧化剂用量用氧气折算,通入氧气量与煤粉中s量的比例采用mol比。以硫氧化产物生成硫酸根计算过氧量,过氧系数为1.2~1.5。过热近临界水流体依次连续流动通过上述主体设备,在降温减压器13中通过外置的冷却器对流体降温。在降温减压器末端出水管设背压阀15,控制系统内压力稳定在工作压力,保证系统在启动时连续运行,也可在脱硫反应结束后迅速泄压。流体流出背压阀后进入气液分离器16把气、液分离开,气体从气相出口17排出,液体从液相出口18排出,煤中的硫转化为硫酸根和亚硫酸根随液体排出,实现煤的脱硫。

24.煤在反应器中脱硫时间约1~10分钟,当煤脱硫反应结束后,关停预热器进口高压柱塞泵2和预热器出口背压阀5,关停高压氧气泵8,通过背压阀15泄压,在反应系统达到常温常压后打开反应器,取出脱硫的后煤粉。如反应器中有残液,可以打开残液排泄阀10从反应器底部的残液排泄管11排出。

25.其中装置的核心设备预热器3、反应器6均为圆柱形,采用镍基耐腐钢ns336制成。预热器3壳体圆柱部分高1600mm,内径50mm,采用半球封头。反应器6为间歇型反应釜,高500mm,内径100mm。反应器内置5层耐腐不锈钢材质的支架,支架上放置不锈钢圆盘型丝网,用以盛放煤粉。预热器3外的加热套4采用远红外加热。预热器、反应器、降温减压器内都布设wrnk-331铠装热电偶测量温度。预热器3进水由高压柱塞计量泵泵入,该泵额定满负荷流量为15l/h,额定压力28mpa,共两台,一用一备,也可同时开启。氧化剂为氧气,氧气泵8采用高压隔膜压缩机泵入,额定容积流量3nm3/h。氧气流量由dmf-1科氏质量流量计计量。预热器出口和降温减压器出口管道的背压阀都采用50mpa高压不锈钢双卡套背压阀,精度

±

1%,手动机械式控制。降温减压器13采用耐高压耐腐蚀镍基不锈钢管制成,管径10mm,依靠水冷系统14用工艺水换热降温。被加热的工艺水通入工艺水箱1待用。气液分离器16采用不锈钢离心式结构,可有效进行气、液分离。

26.本发明装置启动时按如下操作程序以实现为煤脱硫的目的。首先打开反应器6,在其内部煤粉支架7的网盘上放置预先粉碎好的煤粉,盖好反应器盖,密封后用螺栓紧固。关闭预热器出口背压阀5,开启预热器进水泵2从工艺水箱1给预热器送入约预热器容积40%的水,开启外加热套4加热,同时控制预热器出口背压阀5,在预热器中得到高温高压过热蒸汽,一般温度t》400℃,压力p约5-10mpa。把过热蒸汽通入反应器加热煤粉到预定温度,通常在400℃以上。之后关小预热器出口背压阀,提高预热器内过热蒸汽的压力和温度达到额定工作温度(400℃-600℃)和工作压力(10-20mpa),使上述过热蒸汽成为过热近临界水流体。然后控制预热器进水高压柱塞泵的进水量、预热器外加热器的启停和预热器出口背压阀的关停,稳定预热器内工作压力和温度。打开预热器出口背压阀5向反应器中通入过热近临界水流体,同时打开氧气泵8按预定过氧系数(1.2~1.5)通入氧气。反应器内煤粉立即发生过热近临界水氧化脱硫反应,反应时间一般约1~5分钟。在反应器内煤粉水氧化脱硫反应的同时,流过反应器的过热近临界流体连续流过降温减压器13,在这里降温后通过背压阀15泄压排出,进入气液分离器16把气液分离开,气体从气相出口17排出,液体出液相出口18排出,煤中的硫转化为硫酸根和亚硫酸根随液体排出。当煤脱硫反应结束后,关停预热器进水的高压柱塞泵2和其出口管的背压阀5,关停反应器的氧气泵8,通过背压阀15泄压,在反应

系统达到常温常压后打开反应器,取出脱硫的后煤粉。

27.实施例1:煤样选用太原动力煤,干燥无灰基可燃硫含量1%。

28.取煤样1000g,均匀粉碎平均粒径约0.5~1mm,放入反应器6内。预热器3产生高温过热蒸汽,高温过热蒸汽通入反应器把煤粉加热到420℃。然后通过外加热套4将预热器中的水加热到480℃,压力升高到在10mpa,过热近临界状态的流体通过背压阀5进入反应器,然后反应器再通入氧气,控制过氧系数1.3。反应5分钟,反应过程中从气液分离器气相出口排出的气体通入装有氢氧化钠溶液的溶剂瓶1中,从液相出口排出的液体收集流入干净的溶剂瓶2中。反应结束后关停系统,降温泄压。在反应系统达到常温常压后打开反应器,取出脱硫的后煤粉。分别检测溶剂瓶1和溶剂瓶2溶液中的硫酸根和亚硫酸根离子浓度。用碘-淀粉分光光度法测定溶液中的亚硫酸根离子,用铬酸钡比色法测定溶液中的硫酸根离子。收集气相的溶剂瓶1的溶液中未测到硫酸根和亚硫酸根离子。收集液相溶液的溶剂瓶2中测到硫酸根和亚硫酸根离子,根据测定值计算得出液相溶液中硫质量约9.3g。分析测定反应器脱硫反应后的煤粉,硫质量约0.7g。计算得出脱硫率约为93%。

29.实施例2:煤样选用大同原煤,干燥无灰基可燃硫含量1.1%。

30.操作流程和方法同实施实例1。主要参数区别如下。煤样800g,均匀粉碎平均粒径约1~2mm。先通入高温过热蒸汽把煤粉加热到420℃。预热器中水加热到480℃,压力维持在15mpa,反应器通入氧气,过氧系数1.2,反应4分钟。

31.收集气相的溶剂瓶1的溶液中未测到硫酸根和亚硫酸根离子。收集液相溶液的溶剂瓶2中测到硫酸根和亚硫酸根离子,根据测定值计算得出液相溶液中硫质量约8g。分析测定反应器脱硫反应后的煤粉,硫质量约0.8g。计算得出脱硫率约为91%。

32.实施例3:煤样选用长治无烟煤,干燥无灰基可燃硫含量0.8%。

33.操作流程和方法同实施实例1。主要参数区别如下。煤样1300g,均匀粉碎平均粒径约1~2mm。通入高温蒸汽把煤粉加热到420℃。预热器中水加热到520℃,压力维持在20mpa,反应器通入氧气,过氧系数1.5,反应8分钟。

34.收集气相的溶剂瓶1的溶液中未测到硫酸根和亚硫酸根离子。收集液相溶液的溶剂瓶2中测到硫酸根和亚硫酸根离子,根据测定值计算得出液相溶液中硫质量约约9.8g。分析测定反应器脱硫反应后的煤粉,硫质量约0.6g。计算得出脱硫率约为94%。