1.本实用新型属于生物质资源利用技术领域,具体涉及一种双相逆流连续循环催化生物质定向液化装置。

背景技术:

2.化石能源的大量使用对环境产生了显著的负面影响,而人类对能源和化学品的需求却在不断增加。因此,寻找可再生能源替代化石资源是一项紧迫的任务,也是世界性的研究挑战。木质纤维类生物质是化石能源的理想替代资源,中国具有丰富的木质纤维资源,年可获得林木枝桠和林业废弃物约9亿吨,农作物秸秆约7亿吨,总量折合约8亿吨标准煤。因此,充分利用农林木质纤维生物质资源对优化中国能源结构,改善生态环境,促进节能减排,均具有十分重要的意义。

3.木质纤维化学转化技术主要包括热化学转化法和生物化学转化法等。目前,由于酶成本高,酶催化反应条件苛刻等缺陷导致生物化学转化法存在成本高,周期长,效率低,未实现全组分高效利用等问题。而热化学转化法具有能耗低,转化效率高,产物选择性好等优点,利用热化学转化法特别是溶剂液化法转化木质纤维生物质制备高附加值化学品十分具有意义。然而,应该指出的是,传统的溶剂液化法使用液化反应釜一锅法制备化学品面临着产物分离困难,溶剂难以回收利用等问题。因此,如何实现液化产物的高效分离和液化溶剂的循环利用,从而达到绿色可循环液化体系催化生物质全组分定向解聚为高附加值化学品成为急需解决的问题。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型要解决的技术问题在于提供一种双相液化系统连续循环催化生物质定向液化装置,与传统液化反应釜装置相比,该液化装置通过简单的操作即可实现产物的高效分离和溶剂催化剂的循环使用,极大地降低了产物分离成本以及溶剂催化剂回收成本,实现生物质组分的定向解聚和产物的高效分离,符合绿色化学的理念。

5.为解决上述问题,本实用新型采用如下的技术方案:

6.一种双相逆流连续循环催化生物质定向液化装置,包括浆态预混釜、双相逆流反应釜、水相沉降罐、有机相分馏塔、产品储罐和副产品储罐;

7.所述浆态预混釜上设有进料口和混合液出口,所述双相逆流反应釜上设有混合液进口、水相回流进口、有机相回流进口、反应液出口,所述水相沉降罐上设有水相进口、水相回流出口、副产品出口,所述有机相分馏塔上设有有机相进口、产品出口、釜液出口;

8.所述混合液出口与混合液进口连接;反应液出口连接有出液管道,出液管道上连接有水相分流管路和有机相分流管路,水相分流管路与水相进口连接,有机相分流管路与有机相进口连接;水相回流出口通过第一回流管路与水相回流进口连接,副产品出口与副产品储罐连接;所述产品出口与产品储罐连接,釜液出口通过第二回流管路与有机相回流

进口连接。

9.所述双相逆流连续循环催化生物质定向液化装置,所述水相回流进口设于双相逆流反应釜釜体的顶部,有机相回流进口设于双相逆流反应釜釜体的中部;回收的水相(金属盐溶液)从顶部进入,与从中部进入的有机相(高沸点极性非质子溶剂)进行逆流混合,实现产物和副产物在双相体系中的连续萃取分离。

10.所述双相逆流连续循环催化生物质定向液化装置,所述水相分流管路上设有第一阀门,有机相分流管路上设有第二阀门;第一阀门和第二阀门用于开启与关闭水相分流管路和有机相分流管路,控制下层水相进入水相沉降罐,上层有机相进入有机相分馏塔。

11.所述双相逆流连续循环催化生物质定向液化装置,所述产品出口与产品储罐连接管道上设有冷凝器,所述产品储罐设有三个;有机相分馏塔通过控制塔板数,将不同沸点的三种产品5

‑

hmf,糠醛和乙酰丙酸经冷凝器冷凝后分别转移至不同的产品储罐中。

12.所述双相逆流连续循环催化生物质定向液化装置,所述双相逆流反应釜中设有红外测温仪,所述红外测温仪为非接触式。

13.所述双相逆流连续循环催化生物质定向液化装置,所述浆态预混釜和双相逆流反应釜中设有机械搅拌装置。

14.所述双相逆流连续循环催化生物质定向液化装置,所述出液管路上、混合液出口与混合液进口的连接管道上、第一回流管路、第二回流管路上均设有循环泵。

15.有益效果:相比于现有技术,本实用新型的有益效果为:

16.(1)与传统一锅法液化反应釜装置相比,本实用新型生物质定向液化装置可实现液化溶剂的高效循环使用,并且有利于产物与液化溶剂的高效分离;极大地降低了产物分离成本以及溶剂催化剂回收成本,实现生物质组分的定向解聚和产物的高效分离,符合绿色化学的理念。

17.(2)本实用新型双相逆流反应釜上的水相回流进口设于釜体顶部,有机相回流进口设于釜体中部,实现了回收的水相(金属盐溶液)从顶部进入,与从中部进入的有机相(高沸点极性非质子溶剂)进行逆流混合,从而使产物和副产物在双相体系中的连续萃取分离。

18.(3)本实用新型水相分流管路上设有第一阀门,有机相分流管路上设有第二阀门;第一阀门和第二阀门用于开启与关闭水相分流管路和有机相分流管路,控制下层水相进入水相沉降罐,上层有机相进入有机相分馏塔;通过控制阀门实现水相和有机相的分离,操作方便。

附图说明

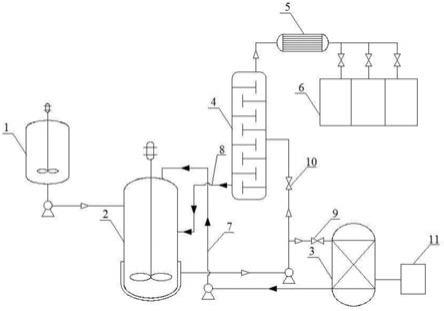

19.图1为双相逆流连续循环催化生物质定向液化装置结构示意图。

具体实施方式

20.下面结合具体实施例对本实用新型进一步进行描述。

21.实施例1

22.一种双相逆流连续循环催化生物质定向液化装置,结构示意图如图1所示。由图1可知,该装置包括浆态预混釜1、双相逆流反应釜2、水相沉降罐3、有机相分馏塔4、产品储罐6和副产品储罐11;双相逆流反应釜2中设有非接触式的红外测温仪;浆态预混釜1和双相逆

流反应釜2中设有机械搅拌装置。

23.浆态预混釜1的顶部设有进料口、底部设有混合液出口;有机溶剂、金属盐溶液和生物质原料通过进料口进入浆态预混釜1,经过机械搅拌装置进行充分搅拌混合后,经混合液出口流出进入下一工序。

24.双相逆流反应釜2上设有混合液进口、水相回流进口、有机相回流进口、反应液出口,其中,混合液进口设于釜体上部,用于接收从浆态预混釜1流出的混合液体;水相回流进口设于釜体顶部,有机相回流进口设于釜体中部,反应液出口设于釜体下部;混合液出口与混合液进口管道连接,连接管道上设有循环泵。

25.水相沉降罐3上设有水相进口、水相回流出口、副产品出口,其中,水相进口设于罐体上部,水相回流出口、副产品出口设于罐体下部。有机相分馏塔4上设有有机相进口、产品出口、釜液出口,其中,有机相进口设于塔体中部,产品出口设于塔体顶部,釜液出口设于塔体底部。回收的水相(金属盐溶液)从水相回流出口流出后,经双相逆流反应釜2顶部的水相回流进口进入其中,有机相(高沸点极性非质子溶剂)回收自有机相分馏塔4,经双相逆流反应釜2中部的有机相回流进口进入其中,回流的水相和回流的有机相形成逆流混合,实现产物和副产物在双相体系中的连续萃取分离。

26.反应液出口连接有出液管道,出液管路上设有循环泵,出液管道上连接有水相分流管路和有机相分流管路,水相分流管路与水相进口连接,有机相分流管路与有机相进口连接;水相分流管路上设有第一阀门9,有机相分流管路上设有第二阀门10;第一阀门9和第二阀门10用于开启与关闭水相分流管路和有机相分流管路,控制下层水相进入水相沉降罐3,上层有机相进入有机相分馏塔4。

27.水相回流出口通过第一回流管路7与水相回流进口连接,第一回流管路7上设有循环泵,副产品出口与副产品储罐11连接;产品出口与产品储罐6连接,釜液出口通过第二回流管路8与有机相回流进口连接,第二回流管路8上设有循环泵。产品出口与产品储罐6连接管道上设有冷凝器5,产品储罐6设有三个;有机相分馏塔通过控制塔板数,将不同沸点的三种产品5

‑

hmf、糠醛和乙酰丙酸经冷凝器冷凝后分别转移至不同的产品储罐中。

28.上述双相逆流连续循环催化生物质定向液化装置的使用方法,具体包括以下步骤:

29.1)将高沸点有机溶剂、金属盐溶液和生物质原料先在浆态预混釜1中混合后,通过循环泵输送至双相逆流反应釜2中;

30.2)开启机械搅拌装置使之混合均匀,开启双相逆流反应釜2电源加热,生物质原料和双相液化溶剂系统逐渐升温;通过非接触式的红外测温仪检测反应体系温度,当达到反应温度时开始计时;

31.3)反应结束后,停止搅拌,开启循环泵、打开第一阀门9、关闭第二阀门10控制下层水相(金属盐溶液+木质素)进入水相沉降罐,然后再关闭第一阀门9、打开第二阀门10使上层有机相(高沸点有机溶剂+5

‑

hmf,糠醛和乙酰丙酸)进入有机相分馏塔4;

32.4)水相沉降罐3中水相主要为金属盐溶液和少量产物,经循环泵回流至双相逆流反应釜2顶部的水相回流进口,沉降的木质素经副产品出口转移至副产品储罐11;

33.5)有机相分馏塔4通过控制塔板数,将不同沸点的产品5

‑

hmf,糠醛和乙酰丙酸经冷凝器5冷凝后转移至三个不同的产品储罐6中;釜液主要为高沸点有机相和少部分溶解的

木质素,经循环泵返回至双相逆流反应釜2;

34.6)顶部回流的水相与中部回流的有机相在双相逆流反应釜2进行逆流混合,实现残余产物和副产物的进一步萃取分离,然后进入下一循环。