1.本实用新型涉及再生回收领域,具体涉及无害化还原铅用竖炉。

背景技术:

2.转炉炉渣、板栅等含有有价金属铅,需要将金属回收利用。目前常用鼓风炉用于铅还原,将转炉炉渣、板栅等加入鼓风炉后,炉内焦炭在剧烈燃烧的过程中,对转炉炉渣中的金属铅进行熔炼,金属铅形成熔体后流出鼓风炉,从而实现金属铅的回收。但是由于熔炼时炉内温度较高,这会严重影响鼓风炉的使用寿命。

技术实现要素:

3.本实用新型的目的在于提供一种有利于降低炉身温度,以延长使用寿命的竖炉。

4.为达到上述目的,本实用新型的技术方案提供无害化还原铅用竖炉,包括依次设置的炉缸、炉身和炉顶,炉缸上设有排渣口和排液口,炉顶设有加料口;炉身包括冷却段,冷却段内设有环形腔,冷却段上设有与环形腔连通的进入管和排出管,冷却段上还设有贯穿环形腔的入气管。

5.本方案的技术效果是:经入气管加入竖炉内的富氧空气在激烈燃烧的情况下,转炉炉渣、板栅等经加料口加入竖炉内后剧烈燃烧熔炼,形成的熔体经排液口排出竖炉;燃烧熔炼过程中,冷却液或冷却气经进入管进入环形腔后从排出管排出,对冷却段进行冷却,以降低炉身温度,从而避免冷却段和入气管在高温下损坏,从而延长竖炉的使用寿命;另外冷却段降温后还有利于降低熔炼过程中产生烟气的温度,从而降低排出烟气的温度。

6.进一步的,入气管周向分布在冷却段上,入气管上间隔连接有纯氧管。本方案的技术效果是:每间隔一个或几个入气管,在入气管上连接有纯氧管,全氧天然气经纯氧管与富氧空气混合后,有利于提高燃烧效果。

7.进一步的,排液口呈弯折状,排液口包括上扬段和下斜段。本方案的技术效果是:便于熔炼后形成的残渣在上扬段沉降,从而降低从排液口排出的残渣量。

8.进一步的,炉缸包括由内至外依次设置的镁铬砖层、高铝砖层和粘土砖层,上扬段位于镁铬砖层,下斜段位于高铝砖层和粘土砖层。本方案的技术效果是:有利于提高炉缸的耐烧程度。

9.进一步的,加料口包括两个第一侧壁和两个第二侧壁,两个第一侧壁相对扩张设置,两个第二侧壁相对平行设置,两个第二侧壁上转动设置有封堵板,封堵板的自由端呈斜面。本方案的技术效果是:便于封堵板呈斜面的一端与倾斜设置的第一侧壁完全贴合,避免燃烧过程中产生的灰尘从加料口处喷出。

10.进一步的,其中一个第一侧壁上设有翻折板,翻折板上设有弧形槽,封堵板转动设置于第二侧壁上的一端位于弧形槽内。本方案的技术效果是:有利于提高封堵板对加料口的封堵严密性。

11.进一步的,封堵板位于弧形槽内的一端设有凹槽,凹槽内转动设置有支撑块,凹槽

内设有与支撑块连接的弹簧。本方案的技术效果是:加料时,通过铁铲等工具推动封堵板转动从而将转炉炉渣、板栅等加入竖炉内,但是封堵板转动的过程中容易将转炉炉渣、板栅等从铁铲上刮落,基于此,通过铁铲等工具推动封堵板转动时,支撑块随封堵板转动并从弧形槽内转出,然后支撑块在弹簧的作用下在凹槽内转动,当铁铲等工具与封堵板分离后,支撑块与翻折板接触,从而对封堵板进行支撑,便于加料,防止封堵板在加料时将转炉炉渣、板栅等挂落;加料完成后,通过铁铲等工具继续推动封堵板转动,然后瞬时释放铁铲等工具对封堵板的支撑,封堵板俯冲转动,当支撑块与翻折板接触后,由于冲击力的存在,支撑块转动至凹槽内,同时支撑块随封堵板转动至弧形槽内,实现封堵板对加料口的封堵。

附图说明

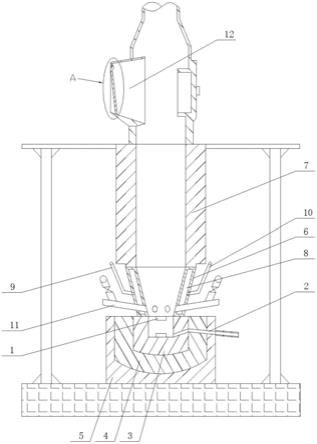

12.图1为本实用新型实施例的示意图;

13.图2为图1中a处的局部放大图;

14.图3为图2中b处的局部放大图;

15.图4为图3中封堵板转动后的示意图。

具体实施方式

16.下面通过具体实施方式进一步详细说明:

17.说明书附图中的附图标记包括:排渣口1、排液口2、镁铬砖层3、高铝砖层4、粘土砖层5、冷却段6、高铝砖段7、环形腔8、进入管9、排出管10、入气管11、加料口12、第一侧壁13、翻折板14、弧形槽15、封堵板16、凹槽17、支撑块18。

18.实施例一:

19.实施例一基本如附图1-3所示:如图1所示的无害化还原铅用竖炉,包括从下至上依次设置的炉缸、炉身和炉顶,炉缸上开有排渣口1和排液口2,炉缸包括由内至外依次设置的镁铬砖层3、高铝砖层4和粘土砖层5,粘土砖层5位于地面上,排液口2呈弯折状,排液口2包括上扬段和下斜段,上扬段位于镁铬砖层3位置,下斜段位于高铝砖层4和粘土砖层5位置。

20.炉身包括冷却段6和高铝砖段7,冷却段6材质为q370r钢号的锅炉钢,冷却段6内开有环形腔8,冷却段6上焊接有与环形腔8连通的进入管9和排出管10,进入管9与水池连通;冷却段6上周向分布有贯穿环形腔8的二十根入气管11,入气管11均匀分布在冷却段6上,入气管11与冷却段6的侧壁焊接;每隔3-5根入气管上安装有一根纯氧管,本实施例中安装有五根纯氧管,入气管11和纯氧管均可以选用烧嘴或喷嘴,用于将富氧空气和全氧天然气输送至竖炉内并形成火焰喷射至转炉炉渣、板栅等原料上。地面上通过螺栓固定安装有支撑柱,支撑柱上方通过螺栓固定有平台,平台与高铝砖段7上端齐平。

21.如图1、2所示,炉顶焊接有加料口12,加料口12包括上下两个第一侧壁13和前后两个第二侧壁,两个第一侧壁13相对扩张设置,即上方的第一侧壁13向右上倾斜设置,下方的第一侧壁13向右下倾斜设置,两个第二侧壁相对平行设置。

22.如图2、3所示,上方的第一侧壁13上焊接有翻折板14,翻折板14上开有弧形槽15;两个第二侧壁上转动设置有封堵板16,即封堵板16上焊接有销轴,两个第二侧壁上开有盲孔,销轴转动设置在盲孔内,封堵板16的上端位于弧形槽15内,封堵板16的下端呈斜面。

23.具体实施过程如下:

24.经入气管11加入竖炉内的富氧空气在激烈燃烧的情况下,转炉炉渣、板栅等经加料口12加入竖炉内后剧烈燃烧熔炼,形成的熔体经排液口2排出竖炉;燃烧熔炼过程中,自来水经进入管9进入环形腔8后从排出管10排出,对冷却段6进行冷却,以降低冷却段6温度,从而避免冷却段6和入气管11在高温下损坏,从而延长竖炉的使用寿命。

25.实施例二:

26.在实施例一的基础上,如图3、4所示,封堵板16的上端开有凹槽17,凹槽17内转动设置有支撑块18,即支撑块18上焊接有销轴,凹槽17的前后侧壁上开有盲孔,销轴转动设置在盲孔内;凹槽17内焊接有弹簧,弹簧的另一端与支撑块18焊接。

27.通过铁铲等工具推动封堵板16由图3转动至图4位置的过程中,支撑块18随封堵板16转动并从弧形槽15内转出,然后支撑块18在弹簧的作用下在凹槽17内转动,当铁铲等工具与封堵板16分离后,支撑块18与翻折板14接触,从而对封堵板16进行支撑,便于加料。

28.加料完成后,通过铁铲等工具推动如图4所示的封堵板16继续逆时针转动,然后瞬时释放铁铲等工具对封堵板16的支撑,封堵板16向下俯冲并顺时针转动,当支撑块18顺时针转动至如图4位置后,由于冲击力的存在,支撑块18在翻折板14的阻挡下转动至凹槽17内,同时支撑块18随封堵板16转动至弧形槽15内,如图2所示,实现封堵板16对加料口12的封堵。

29.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。