1.本实用新型涉及油净化处理技术领域,特别涉及一种油品净化处理装置。

背景技术:

2.随着工业技术的发展,新材料和新工艺不断涌现,机械加工产品质量的好坏,除了与原材料及设备因素有关,工业油品也是重要因素。工业油品有很多,包括切削油、导轨油、液压油等等。面对复杂的工业环境,应合理使用工业用油资源,并对其进行一定维护,以达到最佳的经济效益和环境效益。

3.由于工业用油的不断循环使用,工件在工作过程中会带入的金属切屑和外界杂质的混入,以及刀具与工件的接触面局部温度过高,会发生氧化反应导致油品的氧化变质,产生一系列絮状物流入油路中,粘稠的胶质和沥青等酸性氧化物也会逐渐累积在油中,使得油品颜色变深,再加上外界水分的混入会使得油中的有机活性分子被水吸附而形成油包水的胶团,降低有机活性分子在固-液界面上的浓度,使油的各项指标大大脱离了原油标准。同时油品中的添加剂会在使用过程中逐步流失,并且会因为劣化产生一些有害物质,降低油品的使用性能,导致油品变质,冷却润滑性能变差,严重影响加工精度,而且还会对机床等外部设备造成一定隐患,加大环境污染和安全风险。

4.目前市场上对普通废润滑油、废液压油及其他废油的处理方法较多,主要有反渗透式滤芯技术、高速离心技术、萃取絮凝技术、静电分离技术、真空分离技术、加氢补充技术等。反渗透技术和高速离心技术成本较高,对废油的杂质含量要求较高,微小颗粒难以稳定去除;萃取絮凝技术只适用于劣化程度较高的油;静电分离技术不适用水分过高的油,对杂质微粒的分布范围要求较高,对大颗粒不易去除,用于油净化有一定安全风险;加氢补充技术工艺设备复杂、成本较高。

5.亟需一种效率高、成本低、无二次污染、操作简单、提高油品净化品质和使用寿命的油品净化处理装置来解决上述技术问题。

技术实现要素:

6.为了解决上述问题,本实用新型提供了一种油品净化处理装置,本实用新型的油品净化处理装置效率高、成本低、无二次污染、操作简单、极大地提高了油品净化品质和使用寿命。

7.本实用新型是通过如下技术方案解决上述技术问题的:

8.本实用新型提供了一种油品净化处理装置,包括真空箱、雾化器、进油口、反应器、真空分离室、观察窗、压力控制器、过滤器、出油口、电机、压力表、消泡器、止回阀、冷凝器、第一储水箱、第二储水箱、第一排水阀、第二排水阀、回流阀、安全阀、渗气阀、液位显示仪、真空泵、液位控制仪、排气口、排污阀和控制系统;所述进油口设置于所述真空箱的箱体,所述雾化器和所述真空箱相连;所述反应器设置于所述真空箱的内部;所述真空分离室设置于所述反应器的下方;所述观察窗开设于所述真空箱的外壁;所述消泡器和所述真空箱的

顶部相连,所述消泡器的底部通过所述回流阀连通所述真空箱的中部,所述压力表设置于所述真空箱的顶部和所述消泡器之间的管路上;所述消泡器通过所述止回阀连接所述冷凝器,所述冷凝器和所述第一储水箱相连,所述第一储水箱的底部设置有所述第一排水阀;所述冷凝器通过所述安全阀连通所述第二储水箱,所述第二排水阀设置于所述第二储水箱的底部,所述渗气阀设置于所述第二储水箱的上部;所述排污阀设置于所述真空箱的下部,所述液位显示仪设置于所述第二储水箱的外部,所述液位控制仪设置于所述真空箱的底部;所述真空泵连通所述真空箱的顶部,所述排气口设置于所述真空泵与所述真空箱之间的管路上;所述电机连接所述过滤器,所述过滤器和所述出油口相通,所述压力控制器设置在所述电机和所述过滤器之间;所述控制系统连通所述压力控制器、排污阀和压力表。

9.本实用新型中,所述雾化器用于将进入真空箱的油进行雾化;

10.较佳地,所述雾化器上连接有添加剂储存箱体,可以针对不同油品添加适宜油品净化的相应添加剂,能够有效地降低油品粘度,更好地进行脱水处理。

11.本实用新型中,所述真空分离室用于实现油水分离。

12.本实用新型中,所述液位控制仪为本领域常规,用于实现液位控制;

13.较佳地,所述液位控制仪为红外线和不锈钢电动传感器双重液位控制仪,能够实现进出油的自动平衡调节,使滤油系统达到人机分离的目的;

14.较佳地,所述出油口后连接有光催化氧化系统,可以通过控制系统自行选择是否对净化处理后的油品进行光催化高级氧化处理,不仅可与针对不同油品的净化需求进行操作,还可以达到有效地灭菌处理,提高油品净化品质和使用寿命,降低处理成本。

15.本实用新型中,所述过滤器用于过滤废油中的机械颗粒杂质、油泥、絮状物、漆膜等污染物;

16.较佳地,所述过滤器为三级过滤器,所述三级过滤器的一级过滤为滤袋,所述滤袋的过滤精度为75μm,所述三级过滤器的二级过滤为不锈钢丝过滤网,所述二级过滤的过滤精度为50μm,所述三级过滤器的三级过滤为不锈钢丝过滤网,所述三级过滤的过滤精度为5μm和10μm。

17.本实用新型中,所述控制系统为本领域常规;

18.较佳地,所述控制系统为plc控制系统。

19.本实用新型的油品净化处理装置的工作原理为:处理后的废油经油泵抽吸通过进油口进入真空箱中,再通过雾化器将油雾化,喷射到反应器上。雾化的油雾喷到反应器上会在真空分离室表面形成油膜,促进其中的水分和气体的快速挥发,提高脱水脱气效率。在真空加热的环境下逐渐向下沉降,从而实现油水分离,脱离出游离水、溶解水和乳化水,以及低沸点的液体杂质,真空度越高,脱水效率越高。油与水分气体尽可能分离,经加热器加热后进入真空环境下,油中所含的水分会快速蒸发,且油中气体逸出,水分和气体由真空泵抽出,经冷凝器冷凝后排入第一储水箱和第二储水箱内,冷凝器可以使从真空分离系统中抽出的水气快速冷凝,从而防止大量水蒸汽直接进入真空泵,造成真空泵油乳化喷油,从而延长真空泵使用寿命,未凝结成的水汽和气体则经过真空泵从排气口排出。

20.本实用新型的积极进步效果:本实用新型的油品净化处理装置效率高、成本低、无二次污染、操作简单、极大地提高了油品净化品质和使用寿命。

附图说明

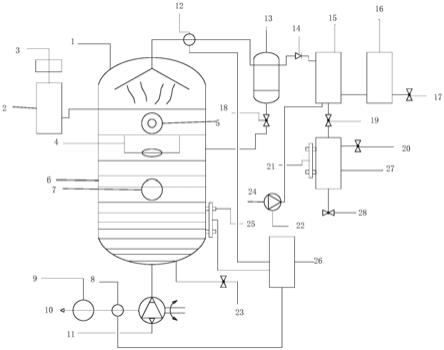

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

22.图1为本实用新型实施例的油品净化处理装置的结构示意图。

23.附图标记说明:

24.1、真空箱;2、雾化器;

25.3、添加剂存储箱体;4、进油口;

26.5、反应器;6、真空分离室;

27.7、观察窗;8、压力控制器;

28.9、过滤器;10、出油口;

29.11、电机;12、压力表;

30.13、消泡器;14、止回阀;

31.15、冷凝器;16、第一储水箱;

32.17、第一排水阀;18、回流阀;

33.19、安全阀;20、渗气阀;

34.21、液位显示仪;22、真空泵;

35.23、液位控制仪;24、排气口;

36.25、排污阀;26、控制系统;

37.27、第二储水箱;28、第二排水阀。

具体实施方式

38.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

39.如图1所示,本实施例提供了一种油品净化处理装置,包括真空箱1、雾化器2、进油口4、反应器5、真空分离室6、观察窗7、压力控制器8、过滤器9、出油口10、电机11、压力表12、消泡器13、止回阀14、冷凝器15、第一储水箱16、第二储水箱27、第一排水阀17、第二排水阀28、回流阀18、安全阀19、渗气阀20、液位显示仪21、真空泵22、液位控制仪23、排气口24、排污阀25和控制系统26;进油口4设置于真空箱1的箱体,雾化器2和真空箱1相连;反应器5设置于真空箱1的内部;真空分离室6设置于反应器5的下方;观察窗7开设于真空箱1的外壁;消泡器13和真空箱1的顶部相连,消泡器13的底部通过回流阀14连通真空箱1的中部,压力表12设置于真空箱1的顶部和消泡器13之间的管路上;消泡器13通过止回阀14连接冷凝器15,冷凝器15和第一储水箱16相连,第一储水箱16的底部设置有第一排水阀17;冷凝器15通过安全阀19连通第二储水箱27,第二排水阀28设置于第二储水箱27的底部,渗气阀20设置于第二储水箱27的上部;排污阀25设置于真空箱1的下部,液位显示仪21设置于第二储水箱27的外部,液位控制仪23设置于真空箱1的底部;真空泵22连通真空箱1的顶部,排气口24设置于真空泵22与真空箱1之间的管路上;电机11连接过滤器9,过滤器9和出油口4相通,压力

控制器8设置在电机11和过滤器9之间;控制系统26连通压力控制器8、排污阀25和压力表12。

40.本实施例中,雾化器2用于将进入真空箱1的油进行雾化;雾化器2上连接有添加剂储存箱体3,可以针对不同油品添加适宜油品净化的相应添加剂,能够有效地降低油品粘度,更好地进行脱水处理。

41.本实施例中,真空分离室6用于实现油水分离。

42.本实施例中,液位控制仪23用于实现液位控制;液位控制仪23为红外线和不锈钢电动传感器双重液位控制仪,能够实现进出油的自动平衡调节,使滤油系统达到人机分离的目的。

43.本实施例中,过滤器9用于过滤废油中的机械颗粒杂质、油泥、絮状物、漆膜等污染物;过滤器9为三级过滤器,三级过滤器的一级过滤为滤袋,滤袋的过滤精度为75μm,三级过滤器的二级过滤为不锈钢丝过滤网,二级过滤的过滤精度为50μm,三级过滤器的三级过滤为不锈钢丝过滤网,三级过滤的过滤精度为5μm和10μm。

44.本实施例中,控制系统26为plc控制系统。

45.本实施例的油品净化处理装置的工作原理为:处理后的废油经油泵抽吸通过进油口进入真空箱中,再通过雾化器将油雾化,喷射到反应器上。雾化的油雾喷到反应器上会在真空分离室表面形成油膜,促进其中的水分和气体的快速挥发,提高脱水脱气效率。在真空加热的环境下逐渐向下沉降,从而实现油水分离,脱离出游离水、溶解水和乳化水,以及低沸点的液体杂质,真空度越高,脱水效率越高。油与水分气体尽可能分离,经加热器加热后进入真空环境下,油中所含的水分会快速蒸发,且油中气体逸出,水分和气体由真空泵抽出,经冷凝器冷凝后排入第一储水箱和第二储水箱内,冷凝器可以使从真空分离系统中抽出的水气快速冷凝,从而防止大量水蒸汽直接进入真空泵,造成真空泵油乳化喷油,从而延长真空泵使用寿命,未凝结成的水汽和气体则经过真空泵从排气口排出。

46.以下,取一例本实用新型的油品净化处理装置处理的实例来说明本实施例装置的有效性:

47.以取自上海某公司车床现场的废切削油为处理对象进行实验,以200l为处理量进行不同方案处理,分别对各个影响因素进行分析,进行不同过滤精度组合、加热温度、运行循环次数,以及添加剂有无、含水量高低等因素的测试实验,最后对除杂效果、脱水率和降粘率等进行结果分析。由于设备为启停式工作原理,根据理论计算处理200l油的一次循环时间约为12min,以d80为调配添加剂,添加量为10%体积分数,实验时工作真空度均为0.097mpa,最高过滤精度为10μm、5μm对应的过滤精度组合分别为75μm-50μm-10μm、75μm-50μm-5μm。

48.切削油经净化工艺处理前后的颜色、运动粘度、水分、颗粒度、酸值和机械杂质如下表1所示:

49.表1处理前后的切削油的理化性质

[0050][0051]

通过表1中切削油处理前后的各项理化指标对比分析,研发的切削油净化再生装置处理效果明显,各项理化指标明显改善。首先油品颜色由黑色变为浅棕色,水分由6055ppm下降到98ppm,油水分离效果显著;酸性物质得到有效去除,酸值由0.428下降到0.032,去除率达到95%;运动粘度由76下降到32,恢复了正常油品标准;处理后的切削油金属杂质得到有效去除,机械杂质去除率为99%,处理后的切削油nas等级由nas12及下降至nas8级。

[0052]

本实施例的油品净化处理装置效率高、成本低、无二次污染、操作简单、极大地提高了油品净化品质和使用寿命。

[0053]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。