1.本技术涉及汽车零部件加工技术的领域,尤其是涉及自动取件系统。

背景技术:

2.压铸是一种金属铸造工艺,其特点是利用模具内腔对融化的金属施加高压;模具通常是用强度更高的合金加工而成的,这个过程有些类似注塑成型;大多数压铸铸件都是不含铁的,例如锌、铜、铝、镁、铅、锡以及铅锡合金以及它们的合金。

3.申请号为cn201820559185.3的中国专利,公开了一种烤炉柔性压铸自动化生产系统,包括柔性总线控制系统以及均与柔性总线控制系统连接的压铸机、自动喷涂装置、制品检测装置、去渣包机、变频冷却机构、油压冲边装置、nc加工中心、多台变距机器人夹手、以及,由柔性总线控制系统控制压铸机、自动喷涂装置、制品检测装置、去渣包机、变频冷却机构、油压冲边装置、nc加工中心、多台变距机器人夹手协同工作。

4.针对上述中的相关技术,零件加工完成后,需要将零件装箱以便进行保存或者运输,通常是由机械臂将加工完成的零件从加工工位取出后放入零件箱中,但是零件箱的更换以及码垛工作仍需要人工进行;因此,提供一种能够自动进行零件箱的更换和码垛工作的自动取件系统是很有必要的。

技术实现要素:

5.为了自动进行零件箱的更换和码垛工作,本技术提供自动取件系统。

6.本技术提供的自动取件系统采用如下的技术方案:自动取件系统,包括第一机械臂、冷却装置、去渣包装置、去毛刺装置和第二机械臂,第一机械臂用于将压铸机内成型的零件取出并将零件在冷却装置、去渣包装置和去毛刺装置之间转移,第二机械臂用于将去毛刺装置中的零件取出并移送至装箱工位,还包括设置于装箱工位处用于更换零件箱的自动换箱装置和设置于码垛工位处对装满的零件箱进行码垛的自动码垛装置;所述自动换箱装置包括输送架、转动安装于所述输送架上的输送辊组以及驱动所述输送辊组转动的驱动件,装箱工位位于所述输送辊组上;所述自动码垛装置包括用于夹取或者松开零件箱的夹持机构以及控制所述夹持机构在装箱工位和码垛工位之间往复移动并进行码垛的码垛控制机构。

7.通过采用上述技术方案,第一机械臂将压铸机内压铸成型的零件取出放置在冷却装置中冷却;零件冷却后再由第一机械臂夹取转移至去渣包装置内,去渣包装置除去零件上的多余部分;去渣包完成后,再由第一机械臂夹取零件并转移至去毛刺装置中,零件在去毛刺装置中经过打磨去毛刺和切割去柄后即得到成品;第二机械臂将去毛刺装置中加工得到的零件成品取出后移送至装箱工位进行装箱,在装箱时,空箱在输送辊组向装箱工位上输送,而装满零件的零件箱由夹持机构夹取并通过码垛控制机构控制夹持机构移动,以将装满零件的零件箱从装箱工位移走并移送至码垛工位进行码垛工作,接着由输送辊组将下

一个空箱输送至装箱工位即可,即实现了自动更换零件箱及自动码垛的功能,提高了自动化程度。

8.优选的,所述输送辊组上于装箱工位旁设置有空箱等待工位,空箱等待工位与装箱工位沿所述输送辊组的输送方向依次分布,空箱等待工位处设置有用于控制零件箱逐一进入装箱工位的挡箱机构,所述挡箱机构包括设置于装箱工位与空箱等待工位之间的上挡板,所述上挡板位于所述输送辊组正上方且与所述输送辊组之间留有供单独零件箱通过的进箱口,所述挡箱机构还包括用于将空箱等待工位处的零件箱抬起或者放下的提升机构以及用于阻止空箱等待工位外的零件箱进入空箱等待工位的阻挡组件。

9.通过采用上述技术方案,在输送辊组上摆放空箱时,将空箱沿输送辊组的输送方向依次摆放多个的同时,可在每个空箱上沿竖直方向堆放多个空箱,即增加输送辊组上摆放的空箱的数量;在进行装箱工作时,使一组空箱进入空箱等待工位处,在需要向装箱工位输送空箱时,通过上挡板阻挡位于上方的空箱向装箱工位移动,且通过提升机构将位于上方的多个空箱抬起,以便于最下方的空箱经过进箱口进入装箱工位,同时通过阻挡组件对空箱等待工位前端的空箱进行阻挡,待完成空箱更换后,提升机构将空箱下放至落在输送辊组上,等待下一次输送空箱,直至空箱等待工位上的空箱全部送完;之后撤去阻挡组件使下一组空箱移动至空箱等待工位,重复上述过程,即可实现自动换箱功能,且输送辊组上一次能够堆放大量的空箱,以减少人工摆放空箱的频率,减少人工工作量,并提高生产效率。

10.优选的,所述码垛控制机构控制所述夹持机构竖直升降以及在水平面上两个相互垂直的方向运动。

11.通过采用上述技术方案,夹持机构的竖直升降以及在水平面上两个相互垂直的方向运动,其运动路径即可覆盖整个立体空间,从而在将零件箱夹取后,可使零件箱竖直升降以及在水平面上两个相互垂直的方向运动,从而可实现对零件箱进行码垛的功能;并且夹持机构沿多个方向呈直线运动,更易于实施和控制,使得码垛控制机构的结构尽可能的简单。

12.优选的,所述输送架上于装箱工位处设置有用于定位零件箱的定位传感器。

13.优选的,所述输送架上于装箱工位处设置有用于固定零件箱的固定组件。

14.通过采用上述技术方案,通过定位传感器定位零件箱,使零件箱精确的输送至装箱工位上,并通过固定组件使零件箱固定,以保证零件装箱工作稳定进行。

15.优选的,码垛工位设于所述输送架旁,且在码垛工位处设置有用于定位零件箱托盘的定位组件。

16.通过采用上述技术方案,定位组件对零件箱托盘进行定位,夹持机构和码垛控制机构根据系统设置的路径运行,从而使码垛工作稳定且精确的进行。

17.优选的,所述提升机构包括设置于所述输送辊组输送方向两侧的两组提升组件,所述提升组件包括竖直升降设置的升降板和驱动所述升降板升降的升降驱动组件,所述升降板上设置沿与所述输送辊组输送方向垂直的方向滑动的提升块以及驱动所述提升块滑动的提升驱动气缸。

18.通过采用上述技术方案,在需要将零件箱抬起时,通过升降驱动组件使升降板运动至由下至上第二个空零件箱所在高度,通过提升驱动气缸驱动提升块靠近零件箱运动至抵接于零件箱,两侧的两组提升组件同步运行,即两个提升块夹持在零件箱相对两侧,此时

再通过升降驱动组件使升降板上升,即可将零件箱抬起,即实现将空箱等待工位处的空零件箱抬起的功能,以便于逐一向装箱工位输送空箱。

19.优选的,所述阻挡组件包括滑动设置于所述输送架上的下挡板以及驱动所述下挡板滑动的阻挡驱动气缸,所述下挡板位于所述输送辊组的上方,所述下挡板的滑动方向与所述输送辊组输送方向垂直且与所述输送辊组的输送面平行,所述下挡板位于所述空箱等待工位远离装箱工位的一侧,所述下挡板到所述输送辊组的距离小于与输送辊组接触的空箱远离输送辊组一侧到所述输送辊组的距离。

20.通过采用上述技术方案,在向装箱工位输送空箱时,输送辊组启动,此时通过阻挡驱动气缸使下挡板运动至位于与输送辊组接触的空箱的移动路径上,从而通过下挡板阻挡空箱等待工位外的零件箱随着输送辊组运动,即实现阻止空箱等待工位外的零件箱进入空箱等待工位的功能,且在需要使零件箱进入空箱等待工位时,使下挡板运动至输送辊组外侧即可。

21.综上所述,本技术包括以下至少一种有益技术效果:1.通过自动换箱装置和自动码垛装置的设置,空箱在输送辊组上向装箱工位输送,而装满零件的零件箱由夹持机构夹取并通过码垛控制机构控制夹持机构移动,以将装满零件的零件箱从装箱工位移走并移送至码垛工位进行码垛工作,接着由输送辊组将下一个空箱输送至装箱工位即可,实现了自动更换零件箱及自动码垛的功能,提高了自动化程度;2.通过空箱等待工位及挡箱机构的设置,输送辊组上一次能够堆放大量的空箱,且在换箱时使空箱逐一进入装箱工位,即实现自动换箱功能的同时可减少人工摆放空箱的频率,减少人工工作量,并提高生产效率;3.码垛控制机构控制夹持机构竖直升降以及在水平面上两个相互垂直的方向运动,使得夹持机构的运动路径可覆盖整个立体空间,从而在将零件箱夹取后,可使零件箱竖直升降以及在水平面上两个相互垂直的方向运动,从而可实现对零件箱进行码垛的功能;并且夹持机构沿多个方向呈直线运动,更易于实施和控制,使得码垛控制机构的结构尽可能的简单。

附图说明

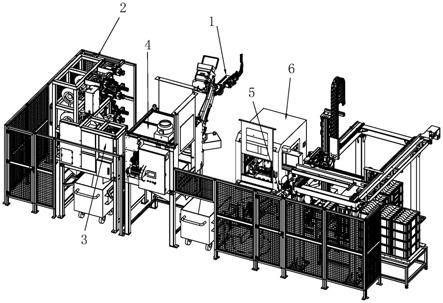

22.图1是本实施例的整体结构示意图;图2是本实施例中自动换箱装置和自动码垛装置的结构示意图;图3是本实施例中自动换箱装置的结构示意图;图4是本实施例中活动板和固定驱动气缸的结构示意图;图5是图3中a处的放大图;图6是本实施例中阻挡机构的结构示意图;图7是本实施例中自动码垛装置的结构示意图;图8是本实施例中夹持机构的结构示意图;图9是本实施例中码垛驱动机构的结构示意图。

23.附图标记:1、第一机械臂;2、冷却装置;3、去渣包装置;4、去毛刺装置;5、第二机械臂;6、控制装置;7、自动换箱装置;71、输送架;72、输送辊组;73、驱动电机;74、定位杆;75、

固定板;76、活动板;77、固定驱动气缸;78、挡箱机构;781、上挡板;782、提升机构;7821、升降板;7822、升降驱动组件;7823、竖直导轨;7824、提升块;7825、提升驱动气缸;783、阻挡机构;7831、下挡板;7832、阻挡驱动气缸;79、龙门架;8、自动码垛装置;81、夹持机构;811、底板;812、活动夹持板;813、固定夹持板;814、夹持驱动气缸;815、水平导轨;816、滑动板;817、激光测距传感器;818、承托板;82、支撑架;821、支撑柱;822、安装框;83、码垛驱动机构;831、水平安装柱;832、滑板;833、滑座;834、侧板;835、竖直安装柱;836、第一齿条;837、第一移动电机;838、第二齿条;839、第二移动电机;840、第三齿条;841、第三移动电机;842、旋转平台;9、装箱工位;10、码垛工位;11、定位传感器;12、空箱等待工位;13、定位板。

具体实施方式

24.以下结合全部附图对本技术作进一步详细说明。

25.参照图1,本技术实施例公开自动取件系统,其包括第一机械臂1、冷却装置2、去渣包装置3、去毛刺装置4、第二机械臂5以及控制装置6,控制装置6控制第一机械臂1、冷却装置2、去渣包装置3、去毛刺装置4、第二机械臂5运行,第一机械臂1用于将压铸机内成型的零件取出并将零件在冷却装置2、去渣包装置3和去毛刺装置4之间转移,具体的,第一机械臂1将压铸机中零件取出后放入冷却装置2中冷却,待零件冷却后,第一机械臂1再将冷却装置2中的零件取出放入去渣包装置3中去除零件上的多余部分,去渣包完成后,再由第一机械臂1夹取零件并转移至去毛刺装置4中,零件在去毛刺装置4中经过打磨去毛刺和切割去柄后即得到成品零件,而第二机械臂5再将去毛刺装置4中加工得到的零件成品取出后移送至装箱工位9进行装箱,即完成零件的整个压铸生产过程。

26.参照图1和图2,为了实现对加工完成零件的自动装箱、码垛以及更换空箱工作,在装箱工位9处设置有用于更换零件箱的自动换箱装置7,在码垛工位10处设置有对装满零件的零件箱进行码垛的自动码垛装置8,相应的,控制装置6还用于控制自动换箱装置7和自动码垛装置8运行。

27.参照图2,在码垛工位10处还设置有用于定位零件箱托盘的定位组件,定位组件包括多块定位板13,多块定位板13围合形成码垛工位10,且在定位板13上设置有定位传感器11。

28.参照图3,自动换箱装置7包括输送架71和转动安装于输送架71上的输送辊组72以及驱动输送辊组72转动的驱动件,而第二机械臂5的装箱工位9位于输送辊组72上;具体的,在本实施例中,输送辊组72水平设置,每根输送辊的两端均同轴固定设置有链轮,而驱动件则为固定在输送架71上的驱动电机73,驱动电机73的输出轴上同轴固定有链轮,驱动电机73上的链轮与输送辊上的链轮通过链条连接,从而可实现自动将装满零件的零件箱输送走并将空箱输送至装箱工位9完成换箱的功能;而为实现空箱的逐一更换,输送辊组72的宽度设为与单独空箱相适配,空箱在输送辊组72上沿输送方向排成一列。

29.参照图3,为使零件箱精确的输送至装箱工位9上,在输送架71上于装箱工位9处固定设置有用于定位零件箱的定位传感器11;具体的,定位传感器11则设置有两个,且两个定位传感器11分别位于输送辊组72输送方向的两侧对称设置;且为了避免零件箱输送时因惯性而滑过装箱工位9,在输送架71上固定有一位于装箱工位9处的定位杆74,定位杆74位于输送辊组72正上方且位于零件箱的输送路径上,定位杆74水平设置且长度方向与输送辊组

72的输送方向垂直,且零件箱与定位杆74接触时位于装箱工位9上。

30.参照图3和图4,在输送架71上于装箱工位9处还设置有用于固定零件箱的固定组件,固定组件包括有固定板75和活动板76,固定板75和活动板76分布于输送辊组72输送方向的两侧且相对设置,固定板75和活动板76相互平行且均与输送辊组72中的输送辊轴线垂直,固定板75固定在输送架71上,而活动板76沿与输送辊组72的输送方向垂直的方向水平滑动设置于输送架71上,相应的,在输送架71上则固定有驱动活动板76滑动的固定驱动气缸77,通过活动板76和固定板75配合对零件箱进行夹持,以使装箱工作稳定进行。

31.参照图3,为了使输送辊组72的长度尽可能小以减少其占用空间,装箱工位9设于输送辊组72靠近第二机械臂5的一端端部,且在输送辊组72上于装箱工位9旁设置有空箱等待工位12,空箱等待工位12与装箱工位9沿输送辊组72的输送方向依次分布,在输送架71上于空箱等待工位12处也设置有定位传感器11,且空箱等待工位12处的定位传感器11也设有两个, 且两个定位传感器11同样分布于输送辊组72输送方向的两侧且对称设置;在空箱等待工位12处还设置有用于控制零件箱逐一进入装箱工位9的挡箱机构78,具体的,挡箱机构78包括设置于装箱工位9与空箱等待工位12之间的上挡板781,上挡板781位于输送辊组72的正上方且与输送辊组72之间留有供单独零件箱通过的进箱口,在本实施例中,上挡板781竖直设置且其长度方向与输送辊组72的输送方向垂直;而挡箱机构78还包括用于将空箱等待工位12处的零件箱抬起或者放下的提升机构782以及用于阻挡或者放行空箱等待工位12外的零件箱进入空箱等待工位12的阻挡组件。

32.通过挡箱机构78的设置,在输送辊组72上摆放空箱时,将空箱沿输送辊组72的输送方向依次摆放多个的同时,可在每个空箱上沿竖直方向堆放多个空箱,并通过挡箱机构78控制空箱逐一进入装箱工位9,从而增加输送辊组72上摆放的空箱的数量,以减小输送辊组72的长度,同时减少人工摆放空箱的频率。

33.参照图3和图5,提升机构782则包括设置于输送辊组72输送方向两侧的两组提升组件,提升组件包括有竖直升降设置的升降板7821和驱动升降板7821升降的升降驱动组件7822,升降板7821上设置沿与输送辊组72输送方向垂直的方向滑动的提升块7824以及驱动提升块7824滑动的提升驱动气缸7825。

34.参照图3和图5,具体的,在本实施例中,在输送架71上于输送辊组72输送方向的两侧分别固定有龙门架79,升降板7821滑动安装于龙门架79内侧,而上挡板781的两侧分别与两个龙门架79之间固定;升降驱动组件7822为同步带、同步带轮和提升电机,提升带轮设置有两个,两个提升带轮分别位于龙门架79的底部和顶部,且提升带轮的轴线水平且与输送辊组72的输送方向垂直,提升电机安装于龙门架79的顶部且其输出轴与位于顶部的提升带轮同轴固定连接,同步带则套设于两个同步带轮上,在本实施例中,两个龙门架79之间通过位于顶部的连接杆固定连接,且在两根连接杆上固定有罩设于两个提升电机外的保护壳;升降板7821固定连接有一连接板,连接板与同步带的一侧边固定连接,提升电机带动同步带轮转动,使同步带转动从而通过连接板带动升降板7821升降。

35.参照图5,为了提高升降板7821升降的稳定性,在龙门架79内侧固定有两根竖直导轨7823,导轨的截面呈“工”字形,而升降板7821上固定连接有分别滑动装配于两个导轨上的滑块。

36.参照图6,阻挡组件包括滑动设置于输送架71上的下挡板7831以及驱动下挡板

7831滑动的阻挡驱动气缸7832,下挡板7831位于输送辊组72的上方,下挡板7831的滑动方向与输送辊组72输送方向垂直且与输送辊组72的输送面平行,下挡板7831位于空箱等待工位12远离装箱工位9的一侧,下挡板7831到输送辊组72的距离小于与输送辊组72接触的空箱远离输送辊组72一侧到输送辊组72的距离;具体的,在本实施例中,下挡板7831竖直设置且其所处平面与输送辊组72的输送方向垂直,且输送辊组72输送方向的两侧均设置有下挡板7831,相应的,阻挡驱动气缸7832也设置有两个。从而可通过阻挡驱动气缸7832驱动下挡板7831移动至零件箱输送路径上阻碍零件箱的输送。

37.参照图7,自动码垛装置8包括用于夹取或者松开零件箱的夹持机构81以及控制夹持机构81在装箱工位9和码垛工位10之间往复移动并进行码垛的码垛控制机构;具体的,为使码垛控制机构的结构尽可能简单,码垛控制机构控制夹持机构81竖直升降以及在水平面上两个相互垂直的方向运动。

38.参照图8,夹持机构81包括有底板811,在本实施例中,底板811水平设置,底板811的下侧设置有活动夹持板812和固定夹持板813,活动夹持板812和固定夹持板813均竖直设置且相互平行,活动夹持板812和固定夹持板813分别位于底板811的相对两侧,固定夹持板813与底板811固定连接,而活动夹持板812沿垂直于固定夹持板813的方向滑动安装于底板811上;具体的,在底板811的上侧固定有一夹持驱动气缸814,夹持驱动气缸814的输出轴与活动夹持板812垂直且朝向背离固定夹持板813的方向,活动夹持板812通过连接块与夹持驱动气缸814的活塞杆固定连接;且为了提高活动夹持板812滑动安装的稳定性,在底板811上于下侧固定有两条水平导轨815,水平导轨815的长度方向与夹持驱动气缸814的活塞杆轴线方向平行,水平导轨815的截面呈“工”字形,而在活动夹持板812靠近固定夹持板813的一侧固定有一水平的滑动板816,滑动板816上固定连接有分别与两条水平导轨815滑动配合的滑动块。通过活动夹持板812和固定夹持板813配合对零件箱进行夹持,以便于对零件箱进行转移和码垛。

39.参照图8,为提高活动夹持板812和固定夹持板813的结构稳定性,在活动夹持板812和滑动板816之间以及固定夹持板813与底板811之间设置有肋板;在底板811上于下侧还固定有激光测距传感器817,激光测距传感器817监测滑动板816的移动距离,以精确控制活动夹持板812移动距离。而为了提高对零件箱夹持过程稳定性,在活动夹持板812的下侧和固定夹持板813的下侧均固定有承托板818,承托板818水平设置且朝向活动夹持板812和固定夹持板813之间延伸形成用于承托零件箱的承托部。

40.参照图7和图9,码垛控制机构包括有支撑架82,支撑架82包括四根竖直设置的支撑柱821,支撑柱821的底部通过支撑板固定于地面上,四根支撑柱821均分为两组且分布于输送辊组72输送方向的两侧,且四根支撑柱821呈长宽不同的矩形状分布且矩形的长边与输送辊组72的输送方向垂直;支撑架82还包括有一水平设置的矩形安装框822,安装框822位于支撑柱821的顶端且安装框822的四角分别与四根支撑柱821固定,则安装框822较长侧边的长度方向与输送辊组72的长度方向垂直,具体的,支撑柱821的顶部固定有水平的顶板,而安装框822的四角分别固定有水平的安装板,安装板与顶板栓接固定;码垛工位10和装箱工位9均位于安装框822下方且位于安装框822在地面上的投影内,且码垛工位10位于装箱工位9旁地面上。

41.参照图7和图9,码垛控制机构还包括设置于安装框822上的码垛驱动机构83,码垛

驱动机构83包括设置于安装框822的两条较长侧边之间的水平安装柱831,水平安装柱831的长度方向与输送辊组72的输送方向平行,而在安装框822上于两条较长侧边上分别固定有两条沿较长侧边长度方向设置的第一限制导轨,第一限制导轨的截面呈“工”字形,每条第一限制导轨上均滑动装配有两块第一限制滑块,而在水平安装柱831的两端分别固定连接有水平的滑板832,滑板832位于第一限制导轨的上方,而位于安装框822同一侧边上的两条第一限制导轨上的四个第一限制滑块与一块滑板832固定连接;在本实施例中,在安装框822的两条较长侧边上分别固定有沿较长侧边长度方向设置的底座板,第一限制导轨固定在底座板上。

42.参照图9,在水平安装柱831上于一竖直的侧面上固定有两条沿其长度方向的第二限制导轨,第二限制导轨的截面呈“工”字形,且在每条第二限制导轨上滑动装配有两块第二限制滑块;在水平安装柱831上安装有一竖直的滑座833,四块第二限制滑块均与滑座833固定;在滑座833上固定有两块竖直设置且与其垂直的侧板834,两块侧板834相互平行,两块侧板834远离滑座833的一侧通过竖直的围板固定连接;两块侧板834之间设置有竖直安装柱835,竖直安装柱835朝向两块侧板834的两侧分别固定设置有竖直限制导轨,竖直限制导轨的截面呈“工”字形,竖直限制导轨上均滑动装配有两块第三限制滑块,位于同一竖直限制导轨的两个第三限制滑块与其所靠近的一块侧板834固定。

43.底板811安装在竖直安装柱835的下端,进而可通过水平安装柱831、滑座833以及竖直安装柱835的滑动实现夹持机构81的竖直升降以及在水平面上两个相互垂直的方向运动。

44.参照图9,为控制夹持机构81移动,在两块底座板上分别固定有第一齿条836,第一齿条836位于两根第一限制导轨之间,且第一齿条836的长度方向与第一限制导轨的长度方向一致,而在两块滑板832上还分别固定有第一移动电机837,第一移动电机837的输出轴竖直向下且穿过滑板832,第一移动电机837的输出轴上同轴固定设置有位于滑板832下侧的第一齿轮,第一齿轮与第一齿条836啮合;在水平安装柱831的上侧固定有沿其长度方向设置的第二齿条838,而在滑座833靠近水平安装柱831的一侧固定有一水平的耳板,耳板上固定有第二移动电机839,第二移动电机839的输出轴竖直向下且穿过耳板,第二驱动电机73的输出轴上同轴固定设置有与第二齿条838啮合的第二齿轮;在竖直支撑柱821上与靠近滑座833的一侧固定有竖直设置的第三齿条840,滑座833靠近水平安装轴的一侧还固定有第三移动电机841,第三移动电机841的输出轴水平且与水平安装柱831的长度方向垂直,第三移动电机841的输出轴穿过滑座833后同轴固定连接有与第三齿条840啮合的第三齿轮。使得夹持机构81的移动控制更加方便且移动距离的控制更加精确,以精确的进行码垛工作。

45.参照图9,为实现夹持机构81的水平转动,以更加精确的进行码垛工作,竖直安装柱835的下端与底板811之间通过旋转平台842连接,底板811固定于旋转平台842的转盘上。从而可调整零件箱的水平角度以更加精确地进行码垛。

46.本实施例的实施原理为:零件在压铸机内压铸成型后,由第一机械臂1将压铸机内压铸成型的零件取出放置在冷却装置2中冷却;零件冷却后再由第一机械臂1夹取转移至去渣包装置3内,去渣包装置3除去零件上的多余部分;去渣包完成后,再由第一机械臂1夹取零件并转移至去毛刺装置4中,零件在去毛刺装置4中经过打磨去毛刺和切割去柄后即得到成品;第二机械臂5将去毛刺装置4中加工得到的零件成品取出后移送至装箱工位9进行装

箱,在装箱完成后,由夹持机构81将零件箱夹持,并通过码垛控制机构控制夹持机构81移动将装满的零件箱移走,再通过挡箱机构78控制空箱逐一进入装箱工位9以更换空箱;之后通过码垛控制机构控制夹持机构81移动,以将装满零件的零件箱从装箱工位9移走并移送至码垛工位10,通过使夹持机构81竖直升降、在水平方向上两个相互垂直的方向移动以及水平转动以调整零件箱的位置并进行码垛工作,实现了自动更换零件箱及自动码垛的功能,提高了自动化程度。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。