1.本发明涉及稠油改质领域,尤其是利用了超临界水热裂解和超音速分离器技术的稠油改质的方法。

背景技术:

2.稠油是一种非常规石油资源,其地质储量十分丰富。稠油的特点是粘度大,密度大,凝点高,沥青质含量高,因此,它是一种难以加工和利用的劣质原油。

3.研究发现,超临界水改质稠油有比较好的降黏轻质化效果。相比于稠油热裂化反应,超临界水的导热性、流动性、传热性特别强,超临界水改质稠油时,超临界水有抑制生焦的作用。稠油经过水热处理后,一般需要经历油水分离、溶剂脱沥青、溶剂回收的工序,此过程存在能源浪费,并且较为复杂。

4.目前已有专利公开了利用超临界水反应的装置及工艺方法等。

5.专利cn101077980a将减压渣油和水加入到有搅拌的高压釜中,经过升温加压反应,冷却后得到轻质油,或装入静态管式反应器中,在熔盐炉内控温反应后,在水槽中淬冷得到轻质油,并用正庚烷清洗反应器得到目标产物,这种方式处理量过低,很难做到工业化。

6.专利cn102676205a提出引入自由基引发剂改善重质油在亚超临界水中热裂化,自由基引发剂选自单质碘、过氧化物类引发剂和偶氮类引发剂的一种或几种,通过自由基引发剂平抑重质油热裂化在诱导期过高的反应温度阈值,使重质油的热裂化能够在缓和的条件下进行,在裂化液相产物分布得到改善的同时结焦受到有效抑制,自由基的引入使得工艺成本增加,且对改制后稠油的后续处理带来一些困难。

7.专利cn103013550a公开了一种利用超临界水对焦油渣改质制备燃料油的系统和方法,将物料和氧源分别输送至超临界水反应器中,开启反应器内的加热装置,使焦油渣在超临界水中进行改质反应。反应后的固体残渣从反应器底部排渣口经背压阀进入储渣池,反应后的流体经换热器冷凝后进入高压气液分离器,此发明可以实现焦油渣的资源化利用,焦油渣与水的混合物料输入反应器后需要升温几百度,加热时间长,这将导致此系统处理量低,同时,加热装置附近局部温度过高,焦油渣易生焦,堵塞反应器内部空间。

8.专利cn106170532a公开了一种使用超临界水石油提质加工系统对石油原料进行提质加工的方法,合并石油原料和水形成混合的石油原料,并分别同时引入上升流超临界水反应器的下部。该方法的一个实施方案包括运行该超临界水石油提质加工系统,此系统包括上升流超临界水反应器和可任选的下降流超临界水反应器,以将上升流反应器产品流体引入下降流超临界水反应器的上部。此方法提高了反应器内的温度,可以一定程度上增加改质效果,但是提高温度也会增加生焦量,增加堵塞管线和反应器的风险。

9.专利cn106987265a将重质油混合于预设热力学状态的超临界水环境中,形成混合相,使重质油的热裂化反应于混合相中进行,混合相中的扩散环境以及超临界水对芳烃侧链烯烃端基的碳正离子活化使重质油的热裂化反应向脱烷基选择性进行。

技术实现要素:

10.本发明所要解决的技术问题是克服现有技术存在的上述不足,提供一种利用超临界水改质稠油,然后通过超音速分离器降温降压,使油和水的溶解性发生变化,实现裂解气、轻油、废水、沥青质的分离。

11.本发明所述的一种超临界水与超音速分离器共同处理稠油的方法,处理步骤包括:

12.1)分别将去离子水流和稠油加热到50~90℃、增压到22.1~30mpa后,输送到混合器入口,稠油与去离子水流的质量流量比为0.2~4,在混合器内稠油与去离子水混合得到油水混合液,所述的油水混合液被加热到400~500℃,然后输送到一级超临界水反应器的入口;

13.2)稠油依次在一级超临界水反应器和二级超临界水反应器中发生热解反应,稠油在一级超临界水反应器内的停留时间为1s~5min,稠油在二级超临界水反应器内的停留时间为5s~10min,超临界水、改质后的稠油和反应生成的裂解气的混合流体从二级超临界水反应器的上部出口排出;

14.3)步骤2)所述的混合流体从超音速分离器入口进入,由超音速分离器内的旋流发生器产生旋转流场,然后,混合流体通过超音速分离器内的喷管,轴向速度与切向速度增大,温度和压力分别低于水的临界温度和临界压力,富含沥青质的重组分从水油互溶体系中析出,在旋转流场中,析出的重组分小液滴不断碰撞、聚结成凝液,在离心作用下甩向壁面,并在气流的带动下继续流动,在分离段处,所述的凝液在气流的带动下,从液相出口排出,液相出口的温度为330~370℃,液相出口的压力为12~16mpa,气流经过扩压器恢复压力后,从气相出口排出,气相出口的压力为14~18mpa,气相出口的温度为350~390℃;

15.4)步骤3)所述的气相出口排出的气流冷却到30~100℃,降压至0.1~0.5mpa后,传递到油水分离器中,气流被分离为裂解气、轻产品油和废水,将步骤3)所述的从液相出口排出的凝液传输到造粒塔中,造粒塔操作压力为5~20mpa,操作温度控制在40~120℃,所述的凝液经喷嘴喷出并分散成富含沥青质的固体颗粒。

16.在上述一种超临界水与超音速分离器共同处理稠油的方法中,优选地,步骤1)所述的去离子水和稠油增压后的压力均为22.1~25mpa。

17.在上述一种超临界水与超音速分离器共同处理稠油的方法中,优选地,步骤1)所述的稠油与去离子水流的质量流量比为1~2。

18.在上述一种超临界水与超音速分离器共同处理稠油的方法中,优选地,步骤1)所述的油水混合液被加热后的温度为400~450℃。

19.在上述一种超临界水与超音速分离器共同处理稠油的方法中,优选地,步骤2)所述的一级超临界水反应器和二级超临界水反应器是立管式上流反应器,二级超临界水反应器的直径为一级超临界水反应器的直径的1.5~3倍。

20.在上述一种超临界水与超音速分离器共同处理稠油的方法中,优选地,步骤2)所述的稠油在一级超临界水反应器内的停留时间优选为1~2min,稠油在二级超临界水反应器内的停留时间优选为1~4min。

21.在上述一种超临界水与超音速分离器共同处理稠油的方法中,优选地,步骤4)所述的气相出口排出的气流冷却后的温度为50~80℃。

22.在上述一种超临界水与超音速分离器共同处理稠油的方法中,优选地,步骤4)所述的气相出口排出的气流降压后的压力为0.1~0.2mpa。

23.在上述一种超临界水与超音速分离器共同处理稠油的方法中,优选地,步骤4)所述的造粒塔操作压力为10~16mpa。

24.在上述一种超临界水与超音速分离器共同处理稠油的方法中,优选地,步骤4)所述的造粒塔操作温度为50~100℃。

25.本发明方法通过将超临界水反应器与超音速分离器结合,既实现了超临界水改质稠油的快速反应,大幅实现稠油的轻质化转化,又通过超音速分离器的降温降压特性实现轻重组分的快速分离,沥青质经造粒塔形成固体颗粒,利用油水分离器实现裂解气、废水与轻油的分离,本方法涉及的系统简单、运行可靠且运行费用低,工艺过程简单、高效。

附图说明

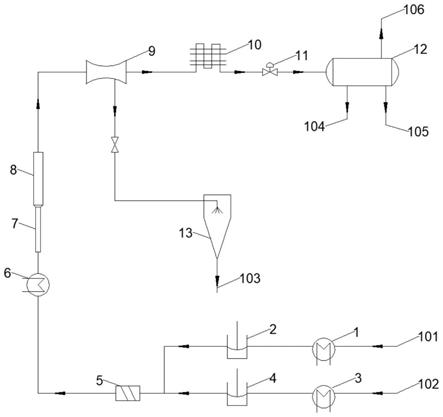

26.图1为本发明一种超临界水与超音速分离器共同处理稠油的方法的示意图。

27.附图标记说明

28.1为水加热器,2为水增压泵,3为稠油加热器,4为油增加泵,5为混合器,6为加热器,7为一级超临界水反应器,8为二级超临界水反应器,9为超音速分离器,10为高压空冷器,11为背压阀,12为油水分离器,13为造粒塔。

29.101为去离子水流,102为稠油,103为沥青颗粒,104为轻产品油,105为废水,106为裂解气。

具体实施方式

30.本发明所述的一种超临界水与超音速分离器共同处理稠油的方法,处理步骤包括:

31.1)分别将去离子水流和稠油加热到50~90℃、增压到22.1~30mpa(优选为22.1~25mpa)后,输送到混合器入口,稠油与去离子水流的质量流量比为0.2~4,优选为1~2;在混合器内稠油与去离子水混合得到油水混合液,所述的油水混合液被加热到400~500℃,优选加入到400~450℃,然后输送到一级超临界水反应器的入口;

32.2)稠油依次在一级超临界水反应器和二级超临界水反应器中发生热解反应,超临界水、改质后的稠油和反应生成的裂解气的混合流体从二级超临界水反应器的上部出口排出;其中稠油在一级超临界水反应器内的停留时间为1s~5min,优选停留时间为1~2min;稠油在二级超临界水反应器内的停留时间为5s~10min,停留时间优选为1~4min;

33.3)步骤2)所述的混合流体从超音速分离器入口进入,由超音速分离器内的旋流发生器产生旋转流场,然后,混合流体通过超音速分离器内的喷管,轴向速度与切向速度增大,温度和压力分别低于水的临界温度和压力,富含沥青质的重组分从水油互溶体系中析出,在旋转流场中,析出的重组分小液滴不断碰撞、聚结成凝液,在离心作用下甩向壁面,并在气流的带动下继续流动,在分离段处,所述的凝液在气流的带动下,从液相出口排出,液相出口的温度为330~370℃,液相出口的压力为12~16mpa,气流经过扩压器恢复压力后,从气相出口排出,气相出口的压力为14~18mpa,气相出口的温度为350~390℃;

34.4)将步骤3)所述的气相出口排出的气流冷却到30~100℃,降压至0.1~0.5mpa后

(优选气流冷却后的温度为50~80℃,降压后的压力为0.1~0.2mpa),传递到油水分离器中,气流被分离为裂解气、轻产品油和废水,将步骤3)所述的从液相出口排出的凝液传输到造粒塔中,经喷嘴喷出并分散成富含沥青质的固体颗粒;其中造粒塔操作压力为5~20mpa,操作温度控制在40~120℃优选造粒塔操作压力为10~16mpa,操作温度控制在50~100℃。

35.在上述一种超临界水与超音速分离器共同处理稠油的方法中,优选地,步骤2)所述的一级超临界水反应器和二级超临界水反应器是立管式上流式反应器,二级超临界水反应器的直径为一级超临界水反应器的直径的1.5~3倍。

36.下面结合附图通过具体实施方式来进一步说明本发明,但本发明不限于此。

37.如图1所示,将去离子水流101经水加热器1加热到50~90℃,经水增压泵2增压到22.1~30mpa后,输送到混合器5入口。将稠油102经稠油加热器3加热到50~90℃,通过油增压泵4增压到22.1~30mpa后,输送至混合器5入口。稠油的质量流量为去离子水的质量流量的0.2~4倍。在混合器5内稠油与去离子水混合得到油水混合液,此油水混合液经加热器6加热到400~500℃,然后输送到一级超临界水反应器7的入口。稠油依次在一级超临界水反应器7和二级超临界水反应器8中发生热解反应,稠油在一级超临界水反应器7内的停留时间为1s~5min,在二级超临界水反应器8内的停留时间为5s~10min,超临界水、改质后的稠油和反应生成的裂解气的混合流体从二级超临界水反应器8的上部出口排出,传递到超音速分离器9分离为富含沥青质重组分液相和轻组分气相。富含沥青质液相经造粒塔13生产沥青颗粒103,轻组分气相经高压空冷器10冷却到30~100℃,再经背压阀11降压到0.1~0.5mpa后,输送到油水分离器12中被分离为裂解气106、轻产品油104和废水105。

38.下面通过实施例对本发明进行详细描述,但本发明不限于此。

39.实施例1

40.本实施例用于说明本发明提供的超临界水与超音速分离器共同处理稠油的方法。

41.在配有两级上流超临界水反应器的超临界水改质稠油的装置上,一级立管式超临界水反应器的内径为12mm,高度为4m,二级立管式超临界水反应器的内径为20mm,高度为4m。

42.去离子水的质量流量为14kg/h,去离子水加热到60℃,通过隔膜泵增压至23mpa。以油砂沥青为原料,稠油性质见表1,稠油的质量流量的7kg/h,稠油原料加热到60℃,通过隔膜泵增压到23mpa,油水混合液经过加热器加热至400℃,输送到一级超临界水反应器的入口。稠油依次在一级超临界水反应器和二级超临界水反应器中发生热解反应,稠油在一级超临界水反应器内的停留时间为1.3min,稠油在二级超临界水反应器内的停留时间为3.6min,超临界水、改质后的稠油和反应生成的裂解气的混合物从二级超临界水反应器的上部出口排出,并经过超音速分离器降温、降压和分离,分离后的重组分液相传递到造粒塔生产沥青颗粒。轻组分气相经高压空冷器冷却、背压阀降压后传递到油水分离器,被分离为裂解气、轻产品油和废水。通过检测产物可计算出各组分收率。产品分析结果见表3、表4。

43.实施例2

44.本实施例用于说明本发明提供的超临界水与超音速分离器共同处理稠油的方法。

45.在配有两级上流超临界水反应器的超临界水改质稠油的装置上,一级立管式超临界水反应器的内径为12mm,高度为4m,二级立管式超临界水反应器的内径为20mm,高度为4m。

46.去离子水的质量流量为14kg/h,去离子水加热到70℃,通过隔膜泵增压至23mpa。以油砂沥青原料,稠油性质见表1,稠油的质量流量的7kg/h,稠油原料加热到70℃,通过隔膜泵增压到23mpa,油水混合液经过加热器加热至420℃,输送到一级超临界水反应器的入口。稠油依次在一级超临界水反应器和二级超临界水反应器中发生热解反应,稠油在一级超临界水反应器内的停留时间为1.3min,稠油在二级超临界水反应器内的停留时间为3.6min,超临界水、改质后的稠油和反应生成的裂解气的混合物从二级超临界水反应器的上部出口排出,并经过超音速分离器降温、降压和分离,分离后的重组分液相传递到造粒塔生产沥青颗粒。轻组分气相经高压空冷器冷却、背压阀降压后传递到油水分离器,被分离为裂解气、轻产品油和废水。通过检测产物可计算出各组分收率。产品分析结果见表3、表4。

47.实施例3

48.本实施例用于说明本发明提供的超临界水与超音速分离器共同处理稠油的方法。

49.在配有两级上流超临界水反应器的超临界水改质稠油的装置上,一级立管式超临界水反应器的内径为12mm,高度为4m,二级立管式超临界水反应器的内径为20mm,高度为4m。

50.去离子水的质量流量为20kg/h,去离子水加热到80℃,通过隔膜泵增压至25mpa。以油砂沥青为原料,稠油性质见表1,稠油的质量流量的30kg/h,稠油原料加热到70℃,通过隔膜泵增压到25mpa,油水混合液经过加热器加热至450℃,输送到一级超临界水反应器的入口。稠油依次在一级超临界水反应器和二级超临界水反应器中发生热解反应,稠油在一级超临界水反应器内的停留时间为0.5min,稠油在二级超临界水反应器内的停留时间为1.5min,超临界水、改质后的稠油和反应生成的裂解气的混合物从二级超临界水反应器的上部出口排出,并经过超音速分离器降温、降压和分离,分离后的重组分液相传递到造粒塔生产沥青颗粒。轻组分气相经高压空冷器冷却、背压阀降压后传递到油水分离器,被分离为裂解气、轻产品油和废水。通过检测产物可计算出各组分收率。产品分析结果见表3、表4。

51.实施例4

52.本实施例用于说明本发明提供的超临界水与超音速分离器共同处理稠油的方法。

53.在配有两级上流超临界水反应器的超临界水改质稠油的装置上,一级立管式超临界水反应器的内径为12mm,高度为4m,二级立管式超临界水反应器的内径为20mm,高度为4m。

54.去离子水的质量流量为20kg/h,去离子水加热到70℃,通过隔膜泵增压至25mpa。以油砂沥青为原料,稠油性质见表1,稠油的质量流量的20kg/h,稠油原料加热到70℃,通过隔膜泵增压到25mpa,油水混合液经过加热器加热至410℃,输送到一级超临界水反应器的入口。稠油依次在一级超临界水反应器和二级超临界水反应器中发生热解反应,稠油在一级超临界水反应器内的停留时间为0.7min,稠油在二级超临界水反应器内的停留时间为1.9min,超临界水、改质后的稠油和反应生成的裂解气的混合物从二级超临界水反应器的上部出口排出,并经过超音速分离器降温、降压和分离,分离后的重组分液相传递到造粒塔生产沥青颗粒。轻组分气相经高压空冷器冷却、背压阀降压后传递到油水分离器,被分离为裂解气、轻产品油和废水。通过检测产物可计算出各组分收率。产品分析结果见表3、表4。

55.表1稠油原料性质

[0056][0057][0058]

表2操作条件

[0059]

项目实施例1实施例2实施例3实施例4反应温度,℃400420450410压力,mpa23232525总反应时间,min4.9522.6去离子水与稠油原料重量比2:12:12:31:1

[0060]

表3稠油改质后数据

[0061]

项目实施例1实施例2实施例3实施例4产品分布,重量%

ꢀꢀꢀꢀ

裂解气2.02.33.72.7轻油66.668.968.267.3沥青31.428.828.130.0合计100100100100

[0062]

表4沥青数据

[0063]

项目实施例1实施例2实施例3实施例4软化点,℃126135140129四组分组成,重量%

ꢀꢀꢀꢀ

饱和分2.65.41.46.0芳香分24.820.622.221.3胶质31.228.830.129.4沥青质41.445.246.343.3

[0064]

当然,上述实施例只为说明本发明的技术构思及特点,其目的在于让人们能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明主要技术方案的精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。