1.本发明涉及一种以重质油为原料,通过流化焦化和延迟焦化工艺组合来制备低热膨胀系数(cte)针状焦的方法,属于高级碳材料优质针状焦的制备技术领域。

背景技术:

2.针状焦是外观呈现银灰色、有金属光泽的多孔固体,呈现纤维状或针状的纹理走向,孔大而少且略呈椭圆形。针状焦是随着碳质中间相的研究而发展起来的一种新型炭材料,具有高机械强度、较大的体积密度和真密度、低热膨胀系数、小电阻等特点,主要用于高功率和超高功率电极、锂离子动力电池负极材料的制备。

3.针状焦作为一种高性能中间相基炭素产品,生产过程主要包括原料预处理、焦化以及煅烧这三个步骤,其中原料预处理是基础、焦化工艺是核心,煅烧过程是配套。针状焦产品性能中cte是最受关注的指标。针状焦生焦中针状或细长纤维状的中间相光学纹理结构对针状焦cte的降低具有重要作用,并且这种中间相光学纹理在焦化过程会形成,并且生焦的光学纹理结构在煅烧过程中不再发生显著变化。但是煅烧过程中会显著增大微晶尺寸并形成微裂纹,这些结构变化也会对针状焦产品的cte、电阻率等性能产生影响。原料预处理作为制备优质针状焦的基础,大致要求精制后原料富含30~50wt%芳烃,并以线型连接的三环和四环短侧链芳烃为主、原生胶质和沥青质含量低(一般要求庚烷沥青质含量<2wt%)、硫氮氧等杂原子含量低(特别是s含量最好<0.5wt%)、灰分值要求<100μg/g、具有合适的相对分子量分布范围和适当的沸程。油系针状焦通常以催化油浆、乙烯焦油、渣油以及芳烃油等为原料。针对油系原料结构组成特点,原料精制主要是为了降低灰分、沥青质以及硫含量,富集芳烃并调制出合适的相对分子量分布。脱除油系原料中催化剂粉末等固体颗粒杂质的技术手段包括化学助剂沉降法、过滤分离法、静电分离法等;脱除沥青质和富集芳烃的方法包括减压蒸馏和溶剂萃取等;降低硫氮等杂原子含量并调控分子结构族组成则主要采用加氢精制和热改质等。实际生产中,预处理工艺往往需要根据原料的结构组成特征,针对性的选择几种预处理手段进行组合才能达到精制原料的目的,预处理工艺流程相对冗长,能耗高且管理复杂。工艺流程更加简便、操作成本更低的预处理新工艺还有待进一步开发。

4.在原料预处理工艺研究基础上,依据精制原料的结构组成特征来调控焦化工艺,以实现两者之间的匹配耦合,将有利于在生焦中形成纤维状中间相光学纹理。焦化反应主要包括中间相光学结构的生成以及“气流拉焦”过程。相对温和的焦化工艺条件有利于中间相光学结构的广泛形成和充分发育,但往往伴随着不明显的“气流拉焦”效果;采用相对苛刻的焦化反应条件,尽管会带来更多的逸出气流,但往往会使反应基质粘度增长过快而影响中间相光学结构的生成和发育。为了实现焦化反应中间相光学结构生成、发育和单轴取向的有序演变,多种焦化工艺相继开发出来:中国专利cn201510144811.3将超临界/亚临界萃取所得组分经热缩聚反应制备中间相沥青,再将中间相沥青经延迟焦化反应制备高品质

油系针状焦。中国专利cn201310499292.3采用了釜式焦化—延迟焦化联合工艺,首先通过釜式焦化将针状焦原料调制成中间相,然后再将中间相原料输入到延迟焦化装置中进行“拉焦”。可见,上述两个工艺中都是现将精制原料调制成中间相,然后采用中间相原料进行延迟焦化,但由于中间相原料相比精制原料更易在延迟焦化的加热炉管结焦,这就导致装置运转周期大大降低。如何让精制原料在延迟焦化塔中实现中间相结构的形成、发育和取向的有序演化更具有工业应用价值。

技术实现要素:

5.本发明主要解决现有针状焦原料预处理工艺复杂以及常规延迟焦化中难以保证中间相结构有序演化的问题。以含有较多催化剂等固含物、沥青质含量高、硫含量高(硫含量≥0.5wt%) 的劣质富芳重质油作为原料油,经选择性催化氧化得到氧化原料油,通过将氧化原料油进行流化焦化来实现脱灰、脱硫、脱沥青和富集2~5环芳烃的目的,随后将得到的精制原料在延迟焦化塔中采用高温低温、高压低压交替式互变反应工艺制备出富含针状中间相光学纹理的生焦,并将生焦在1400℃下煅烧后得到优质针状焦产品。

6.本发明为实现上述目的采取以下技术方案:

7.一种流化焦化和延迟焦化组合制备低热膨胀系数针状焦的方法,包括以下步骤:

8.(1)先将原料油中含硫化合物选择性催化氧化成亚砜,进而得到氧化原料油;以负载碱金属或碱土金属氧化物的焦粉作为热载体,对氧化原料油进行流化焦化;经流化焦化得到的液相产品经过分馏切割出350~500℃的馏分,作为精制原料;

9.(2)将精制原料采用延迟焦化工艺以脉冲变温变压的分级炭化方式制备出富含单轴取向的针状中间相光学结构的生焦产品;生焦经煅烧后得到cte<1.0

×

10

‑6/℃的针状焦。

10.本发明中,以含有较多催化剂固含物、沥青质含量高、硫含量高的劣质富芳重质油作为原料油,所述的原料油选自催化裂解焦油、fcc油浆、环烷基原油的减四线馏分、环烷基减压渣油或油砂沥青中的一种或几种。

11.根据本发明,原料油中的固含物主要是指尺寸处于几微米到几十微米的分子筛催化剂粉末,原料油中固含物含量≥1000μg/g;以质量分数计,原料油中沥青质含量≥8.0%;以质量分数计,硫含量≥0.5%,原料油中的含硫化合物主要以噻吩硫的形式存在。为了达到制备优质针状焦的原料要求,目前针对此类劣质原料油主要采用预处理工艺单元(即,脱固、脱沥青质以及加氢脱硫处理工艺单元)串联组合的方式进行预处理,预处理工艺流程相对冗长,能耗高且串联操作管理复杂等问题,难以实现低成本、大规模化工业生产。本方法可以成本更低且操作更简便的方式将劣质原料油精制成优质原料油,并且精制原料油配合后续分级焦化工艺可生产出cte<1.0

×

10

‑6/℃的优质针状焦,实现了劣质原料油的高值化工应用。

12.本发明中,原料油中硫化物通过选择性催化氧化形成亚砜,所述催化氧化体系中氧化剂选自空气、氧气、臭氧、h2o2、有机过氧化物或高铁酸钾中的一种或几种,催化剂选自有机酸、杂多酸或金属氧化物的负载型催化剂中的一种或几种;所述有机酸为乙酸,所述杂多酸为磷钨酸或磷钼酸,所述金属氧化物的负载型催化剂为v2o5或moo3的负载型催化剂;催化氧化的条件为:温度30~120℃、反应时间0.5~10h。

13.本发明中,将氧化原料油进行流化焦化处理,流化焦化采用负载碱金属或碱土金

属氧化物的焦粉作为热载体,焦化温度为450~600℃,在流化床反应器内停留时间为5~40s;所述碱金属或碱土金属氧化物是指li2o、na2o、k2o、mgo、cao、sro、bao中的一种或几种;进一步的,经流化焦化得到的液相产品在分馏塔中切割出350~500℃的馏分;以质量分数计,该馏分段s<0.5%、沥青质含量<0.5%、2~5环芳烃含量≥80%且固含量≤100μg

·

g

‑1。

14.本发明中,在延迟焦化温度400~500℃、反应时间18~20h、反应压力0.1~3mpa的范围内进行高温低温、高压低压交替式互变反应工艺;具体的延迟焦化条件为按照“低温高压

‑ꢀ

高温低压

‑

低温高压”这样的循环形式进行焦化反应,直到反应周期结束。优选的,所述高温和低温的选择条件为二者温度相差至少20℃,更优选为20~30℃;高压和低压的选择条件为二者压力相差至少0.5mpa,更优选为0.5~1.5mpa;每个反应条件下的反应时长为3~6h,交替式互变至少3次,优选为3~7次。更具体的几个优选的延迟焦化条件为:以440℃

‑

2mpa

‑

5h, 460℃

‑

1mpa

‑

5h这样的循环形式进行焦化反应,直到反应周期结束;或者以450℃

‑

2.5mpa

‑

6h, 480℃

‑

1.8mpa

‑

6h这样的循环形式进行焦化反应,直到反应周期结束;或者以430℃

‑

1.5mpa

‑

4h, 450℃

‑

1mpa

‑

4h这样的循环形式进行焦化反应,直到反应周期结束;或者以420℃

‑

3mpa

‑

3h, 440℃

‑

2.4mpa

‑

3h这样的循环形式进行焦化反应,直到反应周期结束。

15.进一步的,延迟焦化装置带有高压油气分离系统,包括热高压分离罐、冷高压分离罐、热低压分离罐和冷低压分离罐;

16.进一步的,生焦中单轴取向细纤维状中间相光学结构含量达到90~100vol%;该生焦经 1400℃煅烧后得到高品质针状焦,其灰分≤100μg

·

g

‑1,真密度≥2.13g/cm3,在25~600℃下测定的cte≤1.0

×

10

‑6/℃。

17.本发明中,基于亚砜化合物中碳硫键键能要远低于噻吩化合物中的碳硫键,首先通过选择性催化氧化方式将原料油中的噻吩硫转变为亚砜;并采用负载碱金属或碱土金属氧化物的焦粉作为后续流化焦化的热载体,最终氧化原料油中的亚砜会在流化焦化热载体上发生碳硫键的断裂而实现脱硫。这种氧化

‑

催化热解脱硫方式规避了加氢脱硫工艺的高成本以及氧化

‑ꢀ

萃取工艺低收率的问题。此外,在流化焦化过程中,氧化原料油中的易结焦的“重组分”,特别是重胶质和沥青质,会在热载体表面形成焦炭;并且原料油浆中的催化剂颗粒等固含物也会沉积在热载体的表面,实现脱灰的目的;此外,原料油中的长链烷烃和环烷烃会大部分会发生裂化或脱氢缩合反应,从而生产低碳烃分子(气体)或芳烃化合物,从而起到了富集芳烃的作用。经流化焦化得到的液相产品在后续配置的分馏塔中切割出350~500℃的馏分,蒸馏过程也是进一步脱灰的过程,同时该馏分也富集了2~5环芳烃化合物。由此可见,本发明通过对氧化油进行流化焦化同时实现了脱灰、脱硫、脱沥青质以及富集2~5环芳烃化合物的目的,预处理工艺流程大大缩减,并且流化焦化工艺在工业生产中较为成熟,易于灵活操作。

18.众所周知,精制原料中芳烃的侧链基团是产生“气流拉焦”作用的重要“气源”;由于上述精制原料是经历了流化焦化的高温处理后得到的,所含芳烃的烷基侧链会不可避免地发生一定程度的断裂,因而所含烷基侧链更短且数量更少。在这种情况下,精制原料在普通延迟焦化工艺下难以对形成的中间相光学结构产生充足的气流剪切力,因而需要配合本方法中的分级炭化焦化工艺实现来改善“气流拉焦”作用,促进针状中间光学结构的形成。

在获得精制原料的基础上,本发明在带有高压油气分离系统(包括热高压分离罐、冷高压分离罐、热低压分离罐和冷低压分离罐)的延迟焦化装置上开展脉冲式分级炭化制备工艺。具体来说,在焦化反应初期采用相对低温高压工艺条件,低温可保证较为缓和的炭化反应速率,较高压力可使更多轻组分存在于反应基质中以降低反应基质粘度,进而为中间相小球的生成和融并提供一个缓和平稳的发育环境。低温高压的工艺条件反应一段时间后调变为高温低压的反应条件,温度的升高导致反应分子中烷基侧链断裂增加,加之压力降低引起反应基质中的轻组分迅速溢出,进而产生充足且连续的气流,在气流剪切作用下使得原本广域中间相分子迅速沿气流流动方向发生单轴取向并固化保留下来,产生显著“拉焦”的效果。紧接着,由于整个工艺是连续进料,新鲜的原料通过充足的裂化反应和轻组分挥发来迅速提供高压的反应环境,进而配合降低进料温度可以实现反应体系快速转变为低温高压阶段。延迟焦化塔中通过低温高压

‑

高温低压

‑

低温高压

……

,按照这样的循环形式进行焦化反应,直到反应周期结束,最终生产出的针状焦产品具有轴向细纤维状光学结构。本发明所述的高压油气分离装置可满足延迟焦化塔中大幅变压的操作环境。众所周知,焦化工艺的温度、压力等关键工艺参数的选择,依据精制原料的结构组成而定的。也就是说,上述流化焦化预处理与延迟焦化工艺之间的耦合匹配情况是使生焦中富含单轴取向细纤维中间相光学结构的关键。

19.本发明与已有制备方法相比,有益效果是:

20.(1)本发明工艺流程简单易操作,尤其适用于劣质富芳重质油的高值化改性利用,利于工业化推广及应用;

21.(2)本发明通过选择性催化氧化和流化焦化工艺,可同时实现劣质重质油脱硫、脱灰、脱沥青质和富集芳烃,大大缩短了预处理工艺流程;

22.(3)本发明通过采用流化焦化和延迟焦化组合工艺,可使生焦中形成富含单轴取向细纤维中间相光学结构,煅烧后获得性能优异的高品质的针状焦产品,其灰分≤100μg

·

g

‑1,真密度≥2.13g/cm3,在25~600℃下测定的cte≤1.0

×

10

‑6/℃。

附图说明

[0023][0024]

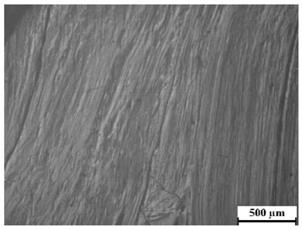

图1为实施例1所生产针状焦生焦的中间相光学结构;

[0025]

图2为实施例2所生产针状焦生焦的中间相光学结构;

[0026]

图3为实施例3所生产针状焦生焦的中间相光学结构;

[0027]

图4为实施例4所生产针状焦生焦的中间相光学结构。

具体实施方式

[0028]

下面结合实施例进一步叙述本发明所提供的以催化裂解焦油、fcc油浆、环烷基原油的减四线馏分、环烷基减压渣油、油砂沥青为原料制备低cte针状焦的方法。

[0029]

实施例1:

[0030]

取1000g催化裂解焦油(其中硫含量为2.4%),按照氧/硫比为1的化学计量比称取30%过氧化氢溶液177g,以使原料油中噻吩硫氧化成亚砜;将过氧化氢与催化裂解焦油混合后从下部进入固定床反应器,以moo3负载在介孔al2o3作为催化剂,固定床反应温度设定

为60℃,反应时间设为3h;将反应后的产物进行油水分离得到氧化原料油;将氧化后的催化裂解焦油加入到流化焦化反应器中,选择负载3%mgo的焦粉作为热载体,流化焦化温度设定为470℃、油气停留时间为15s,经流化焦化塔顶部得到的油气和热载体进行旋风分离,经液相产物冷凝后,进入后续分馏塔中,并切割出350~500℃馏分;该馏分段固含量12μg

·

g

‑1,s含量为0.4%、沥青质含量0.3%、2~5环芳烃含量为85%。

[0031]

将该馏分进行脉冲式延迟焦化制备生焦,根据该馏分的结构组成特征,筛选了适宜的脉冲反应工艺:将上述馏分连续注入到延迟焦化塔中,反应原料在塔内总停留时间为18h,在反应停留时间内进行脉冲反应工艺调控,即反应开始控制温度在440℃、2.0mpa反应5h后,升高温度至460℃、压力降至1.0mpa继续反应5h,接着降低反应温度至440℃、升高反应压力2.0mpa再反应5h,如此往复,直至达到预定反应总时长18h;此时,生焦收率为70.9%,液体副产物收率为21.3%,气体副产物收率为7.8%,生焦中单轴取向细纤维状中间相光学结构含量可达到95%;生焦经过1400℃煅烧后,得到的针状焦产品灰分为20μg

·

g

‑1,真密度为 2.14g/cm3,在25~600℃下测定的cte为0.95

×

10

‑6/℃。

[0032]

实施例2:

[0033]

取1000g催化油浆(其中硫含量为3.3%,沥青质含量10.3%),按照氧/硫比为1.5的化学计量比称取过氧化叔丁基928g,以使原料油中噻吩硫氧化成亚砜和砜;将过氧化氢与催化裂解焦油混合后从下部进入固定床反应器,以磷钨酸作为催化剂,固定床反应温度设定为80℃,反应时间设为1.0h;将反应后的产物蒸馏出叔丁醇后得到氧化原料油;将氧化后的催化裂解焦油加入到流化焦化反应器中,选择负载5%cao的焦粉作为热载体,流化焦化温度设定为 480℃、油气停留时间为25s,经流化焦化塔顶部得到的油气和热载体进行旋风分离,经液相产物冷凝后,进入后续分馏塔中,并切割出350~500℃馏分;该馏分段固含量54μg

·

g

‑1,s含量为0.3%、沥青质含量0%、2~5环芳烃含量为90%。

[0034]

将该馏分进行脉冲式延迟焦化制备生焦,根据该馏分的结构组成特征,筛选了适宜的脉冲反应工艺:将上述馏分连续注入到延迟焦化塔中,反应原料在塔内总停留时间为24h,在反应停留时间内进行脉冲反应工艺调控,即反应开始控制温度在450℃、2.5mpa反应6h后,升高温度至480℃、压力降至1.8mpa继续反应6h,接着降低反应温度至450℃、升高反应压力2.5mpa再反应6h,如此往复,直至达到预定反应总时长24h;此时,生焦收率为68.8%,液体副产物收率为21.4%,气体副产物收率为9.8%,生焦中单轴取向细纤维状中间相光学结构含量可达到100%;生焦经过1400℃煅烧后,得到的针状焦产品灰分为62μg

·

g

‑1,真密度为 2.14g/cm3,在25~600℃下测定的cte为0.85

×

10

‑6/℃。

[0035]

实施例3:

[0036]

取1000g环烷基原油的减四线馏分(其中硫含量为3.0%),选取氧气作为氧化剂,将氧气和原料油从下部进入沸腾床反应器,以v2o5负载在介孔sio2作为催化剂,氧化反应温度设定为100℃,反应时间为4.0h后得到氧化原料油;将氧化后的原料油加入到流化焦化反应器中,选择负载5%cs的焦粉作为热载体,流化焦化温度设定为490℃、油气停留时间为10s,经流化焦化塔顶部得到的油气和热载体进行旋风分离,经液相产物冷凝后,进入后续分馏塔中,并切割出350~500℃馏分;该馏分段固含量10μg

·

g

‑1,s含量为0.4%、沥青质含量0%、 2~5环芳烃含量为82%;

[0037]

将该馏分进行脉冲式延迟焦化制备生焦,根据该馏分的结构组成特征,筛选了适

宜的脉冲反应工艺:将上述馏分连续注入到延迟焦化塔中,反应原料在塔内总停留时间为20h,在反应停留时间内进行脉冲反应工艺调控,即反应开始控制温度在430℃、1.5mpa反应4h后,升高温度至450℃、压力降至1.0mpa继续反应4h,接着降低反应温度至430℃、升高反应压力1.5mpa再反应4h,如此往复,直至达到预定反应总时长20h。此时,生焦收率为64.2%,液体副产物收率为27.4%,气体副产物收率为8.4%,生焦中单轴取向细纤维状中间相光学结构含量可达到95%;生焦经过1400℃煅烧后,得到的针状焦产品灰分为16μg

·

g

‑1,真密度为 2.14g/cm3,在25~600℃下测定的cte为0.87

×

10

‑6/℃。

[0038]

实施例4:

[0039]

取1000g油砂沥青(其中硫含量为4.7%,沥青质含量17.6%),选取空气作为氧化剂,将空气和原料油从下部进入沸腾床反应器,以磷钼酸作为催化剂,氧化反应温度设定为130℃,反应时间为4.0h后得到氧化原料油;将氧化后的原料油加入到流化焦化反应器中,选择负载 10%bao的焦粉作为热载体,流化焦化温度设定为510℃、油气停留时间为13s,经流化焦化塔顶部得到的油气和热载体进行旋风分离,经液相产物冷凝后,进入后续分馏塔中,并切割出350~500℃馏分;该馏分段固含量61μg

·

g

‑1,s含量为0.34%、沥青质含量0.4%、2~5环芳烃含量为86%;

[0040]

将该馏分进行脉冲式延迟焦化制备生焦,根据该馏分的结构组成特征,筛选了适宜的脉冲反应工艺:将上述馏分连续注入到延迟焦化塔中,反应原料在塔内总停留时间为18h,在反应停留时间内进行脉冲反应工艺调控,即反应开始控制温度在420℃、3.0mpa反应3h后,升高温度至440℃、压力降至2.4mpa继续反应3h,接着降低反应温度至420℃、升高反应压力3.0mpa再反应3h,如此往复,直至达到预定反应总时长18h;此时,生焦收率为61.2%,液体副产物收率为29.8%,气体副产物收率为9.0%,生焦中单轴取向细纤维状中间相光学结构含量可达到91%;生焦经过1400℃煅烧后,得到的针状焦产品灰分为87μg

·

g

‑1,真密度为2.13g/cm3,在25~600℃下测定的cte为0.93

×

10

‑6/℃。