1.本实用新型涉及煤化工领域,具体提供一种节能防堵的煤气洗涤器。

背景技术:

2.目前加压气化炉产生的粗合成气中含有大量煤灰,为保证后续工段的稳定运行通常需对粗合成气进行水洗以去除煤灰。现有的粗合成气处理工艺通常采用激冷室粗洗涤+水洗塔精洗涤的方式,洗涤水需要先经高压灰水泵输送至水洗塔,在水洗塔内对粗合成气进行精洗涤,精洗涤后的黑水再经激冷水泵输送至气化炉激冷室,在激冷室中对粗合成气进行粗洗涤。然而,受现有水洗塔洗涤效果限制,洗涤过程需要向水洗塔内补充大量洗涤水,在消耗大量水资源及动力能的情况下,洗涤效果仍然有限,出水洗塔煤气颗粒物含量高,易造成煤气外送管道积灰堵塞。

3.为了解决上述现有技术的不足,公开号为cn107033967a的专利文献公开了一种煤气化系统,采用激冷室+文丘里洗涤器+分离罐+塔盘式水洗塔的洗涤的方式,存在设备较多易堵塞以及系统阻力过大的问题。

技术实现要素:

4.本实用新型是针对上述现有技术的不足,提供一种能耗低,洗涤效果优良的节能防堵的煤气洗涤器。

5.本实用新型解决其技术问题所采用的技术方案是:一种节能防堵的煤气洗涤器,包括壳体,壳体上部设置有洗涤液进口,壳体下端设置有黑水出口,其特点是壳体内部空间被隔板分隔为上部的湍球室和下部的旋风分离室,湍球室和旋风分离室通过中心筒连通,湍球室内自上而下依次设置有除沫器、洗涤水分布器和湍球层,中心筒顶部设置有升气罩,旋风分离室的进气口处设置有旋流板。

6.作为优选,可以在水洗塔外设置平衡管,平衡管上端接湍球室底部,平衡管下端接旋风分离室,便于上部黑水依靠重力自流至下部旋风分离室。

7.作为优选,所述隔板为环形隔板,与旋风分离室同轴设置的中心筒竖直穿过环形隔板内圆,以保证旋风分离室内煤气正常旋流。

8.作为优选,中心筒上端高于隔板1.5

‑

2米,避免湍球室液位漫过中心筒,造成煤气夹带黑水进入湍球层。

9.作为优选,所述环形隔板外边沿的高度低于内边沿的高度。

10.作为优选,所述中心筒顶部升气罩面积不小于中心筒截面积的1.5倍,以避免旋风分离室黑水被煤气带入湍球层。

11.作为优选,所述旋流板的横截面为“7”字形,旋流板的导风面是与旋风分离室内壁同心的弧形板。

12.作为优选,所述湍球层的厚度为1

‑

3米,湍球为直径10

‑

20mm的中空小球,以使湍球充分流化,保证对煤气的洗涤效果,同时避免灰水中固体颗粒在填料表面沉积堵塞。

13.和现有技术相比,本实用新型的节能防堵的煤气洗涤器具有以下突出的有益效果:

14.一、通过离心式分离和水洗分离相结合,大幅度提升水洗效果,可在只设置高压灰水泵的条件下满足洗涤效果,明显降低合成气处理电耗及设备维护费用;

15.二、洗涤过程中只需在水洗塔内补入少量变换冷凝液,便可实现煤气高效洗涤,使煤气中颗粒物含量<1mg/m3,避免煤气外送管道积灰堵塞。

附图说明

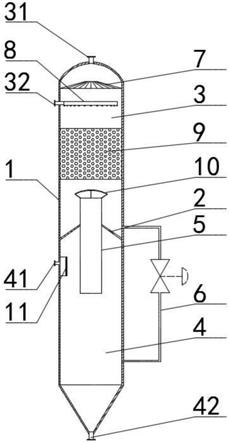

16.附图1是本实用新型节能防堵的煤气洗涤器结构示意图;

17.附图2是水洗塔旋风分离室结构示意图。

18.附图中的标记分别表示:

19.1、壳体,2、隔板,3、中心筒,4、湍球室,5、旋风分离室,6、平衡管,7、旋流除沫器,8、洗涤水分布器,9、湍球层,10、升气罩,11、旋流板。

具体实施方式

20.下面结合具体实施例对本实用新型作进一步说明,但不作为对本实用新型的限定。

21.实施例

22.如附图1所示,本实施例的节能防堵的煤气洗涤器主要由壳体1、隔板2、湍球室3、旋风分离室4、中心筒5、平衡管6、旋流除沫器7、洗涤水分布器8、湍球层9、升气罩10、旋流板11构成。

23.壳体1内部空间被隔板2分隔为上部的湍球室3和下部的旋风分离室4,且湍球室3和旋风分离室4通过中心筒5相连通。

24.所述隔板2为环形隔板,其外边沿与壳体1的内壁固定连接,且其外边沿高度低于内边沿的高度。

25.中心筒5与旋风分离室4同轴设计。中心筒5竖直穿过环形隔板2的内圆,且其上端高于隔板2最低点2米。中心筒5顶端固定有升气罩10。升气罩10的面积为中心筒5截面面积的两倍。

26.旋风分离室4上部设计有进气口41,下端设计有排水口42。进气口41处固定有旋流板11。所述旋流板11的横截面为“7”字形,旋流板11的导风面是与旋风分离室4内壁同心的弧形板(如附图2所示)。

27.湍球室3顶端装配有出气口31,上部侧壁装配有洗涤液进口32。内自上而下依次装配有旋流除沫器7、洗涤水分布器8和湍球层9。

28.所述湍球层9的厚度为2米,采用直径15mm的聚四氟乙烯中空小球。

29.壳体1外装配有平衡管6。平衡管6的上端接湍球室3底部,下端接旋风分离室4中下部。

30.充分润湿后的煤气通过进气口41进入部旋风分离室4,在旋流板11的作用下沿筒壁旋转,在离心力作用下实现气体与灰尘液滴的分离。初步分离后的煤气沿中心筒5上升至湍球室3,经升气罩10折流阻挡,煤气中夹带的黑水落到湍球室3底部。煤气继续上升至湍球

室3的湍球层9,并在湍球层9内与洗涤液(由洗涤液进口32送入,如变换工序的变换冷凝液等)逆向接触进行精洗。煤气精洗完后进入旋流除沫器7。经旋流除沫器7进一步气水分离后,经出气口31送至下游工段。湍球室3底部黑水在重力作用下通过平衡管62流入旋风分离室4。汇聚到旋风分离室4下部的灰水,经排水口42排出。

31.以上所述仅为本申请的可选实施例,并不用以限制本申请的保护范围,凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

技术特征:

1.一种节能防堵的煤气洗涤器,包括壳体,壳体上部设置有洗涤液进口,壳体下端设置有黑水出口,其特征在于:壳体内部空间被隔板分隔为上部的湍球室和下部的旋风分离室,湍球室和旋风分离室通过中心筒连通,湍球室内自上而下依次设置有除沫器、洗涤水分布器和湍球层,中心筒顶部设置有升气罩,旋风分离室的进气口处设置有旋流板。2.根据权利要求1所述的节能防堵的煤气洗涤器,其特征在于:水洗塔外设置有平衡管,平衡管上端接湍球室底部,平衡管下端接旋风分离室。3.根据权利要求1或2所述的节能防堵的煤气洗涤器,其特征在于:所述隔板为环形隔板,与旋风分离室同轴设置的中心筒竖直穿过环形隔板内圆。4.根据权利要求3所述的节能防堵的煤气洗涤器,其特征在于:中心筒上端高于隔板1.5

‑

2米。5.根据权利要求3所述的节能防堵的煤气洗涤器,其特征在于:环形隔板外边沿的高度低于内边沿的高度。6.根据权利要求1或2所述的节能防堵的煤气洗涤器,其特征在于:中心筒顶部升气罩面积不小于中心筒截面积的1.5倍。7.根据权利要求1或2所述的节能防堵的煤气洗涤器,其特征在于:所述旋流板的横截面为“7”字形,旋流板的导风面是与旋风分离室内壁同心的弧形板。8.根据权利要求1或2所述的节能防堵的煤气洗涤器,其特征在于:湍球层的厚度为1

‑

3米,湍球为直径10

‑

20mm的中空小球。

技术总结

本实用新型公开了一种节能防堵的煤气洗涤器,属于煤化工领域。所述洗涤器包括壳体,壳体上部设置有洗涤液进口,壳体下端设置有黑水出口,其特点是壳体内部空间被隔板分隔为上部的湍球室和下部的旋风分离室,湍球室和旋风分离室通过中心筒连通,湍球室内自上而下依次设置有除沫器、洗涤水分布器和湍球层,中心筒顶部设置有升气罩,旋风分离室的进气口处设置有旋流板。与现有技术相比,本实用新型的节能防堵的煤气洗涤器具有很好的洗涤效果,可避免煤气外送管道积灰堵塞。气外送管道积灰堵塞。气外送管道积灰堵塞。

技术研发人员:张超 刘文举 曹亭亭 任冰涛 杨波

受保护的技术使用者:山东明泉新材料科技有限公司

技术研发日:2021.04.08

技术公布日:2021/12/14