一种分离合成气中co2的方法及设备

技术领域

1.本发明涉及一种工业节能技术领域,具体涉及一种利用低温闪蒸气冷凝分离合成气中co2的方法。

背景技术:

2.合成气经变换后co2含量43%,h2s含量0.05

‑

0.15%,目前常用的脱硫脱碳工艺为低温甲醇洗,合成气通过低温甲醇洗h2s、co2依次被低温甲醇吸收,合成气得以净化,吸收h2s、co2的富甲醇液经闪蒸解析出co2,压力为0.25mpa,由二氧化碳压缩机经四级压缩加压至15mpa去尿素工序。由于压缩比大,动力消耗高,因此,研究一种低能耗分离合成气co2的方法是十分必要的。

技术实现要素:

3.针对目前合成气co2分离能耗高的问题,本发明提供一种分离合成气co2的方法,利用低温闪蒸气冷凝富co2合成气从而将co2变为液体实现分离,节省大量动力消耗。

4.为实现上述目的,本发明采用如下技术方案。

5.一种分离合成气中co2的方法,包括以下步骤:(1)高压合成原料气经高压气态co2和低压气态co2冷却至

‑

15~

‑

20℃,得到低温高压合成原料气,产生的高温低压co2和高温高压co2去往尿素工序;(2)低温高压合成原料气以富co2甲醇脱硫,获得脱硫合成气,产生富甲醇液;富甲醇液依次解析h2s和co2并通过再生工序,获得贫甲醇液,产生低温解析气态co2和h2s;(3)脱硫合成气经低温解析气态co2冷却至

‑

40~

‑

45℃,获得夹液态co2的脱硫合成气,产生低压气态co2返回步骤(1);(4)夹液态co2的脱硫合成气经液态co2蒸发冷却至

‑

45~

‑

50℃,获得气液混合物,产生低温高压气态co2返回步骤(1);(5)气液混合物进行气液分离,获得一次脱碳合成气,产生液态co2返回步骤(4);(6)一次脱碳合成气经含co2甲醇液脱co2,获得二次脱碳合成气,产生富co2甲醇返回步骤(2);(7)二次脱碳合成气经贫甲醇液

‑

56—

‑

60℃再次脱co2,获得净化合成气,产生含co2甲醇液返回步骤(6)。

6.所述合成原料气中,co2含量为35%

‑

45%v/v,h2s含量为0.05%

‑

0.15%v/v。

7.所述合成原料气的压力为5.9

‑

6.2mpa。

8.步骤(1)中,所述高压气态co2的温度为

‑

45~

‑

53℃;所述低压气态co2的温度为

‑

53℃~

‑

55℃。所述高温低压co2的压力为0.21

‑

0.25mpa,所述高温高压co2的压力为0.62

‑

0.65mpa。

9.步骤(3)中,所述脱硫合成气的压力为2.1

‑

2.58mpa。

10.所述净化合成气中,co2含量为5ppm,h2s含量为0.1ppm。

11.一种分离合成气中co2的装置,包括:通过管道依次连接的第一冷却器,洗涤塔,h2s闪蒸塔,co2闪蒸塔,第二冷却器,co2蒸发器和co2分离器;所述洗涤塔由上到下依次设置上封头、中封头、下封头,由下到上依次被分隔为第一洗涤区、第二洗涤区、第三洗涤区和第四洗涤区;所述下封头呈倒u形,所述上封头和中封头为平板并在中心设置出气口,所述出气口上方设置导流板;所述第三洗涤区通过管道与第一洗涤区连接;所述下封头顶部设管道与第二冷却器连接;所述第一洗涤区下部设管道与第一冷却器连接;所述第二洗涤区下部设管道与co2分离器连接;所述第四洗涤区上部设置管道;所述洗涤塔底部设管道与h2s闪蒸塔连接;所述洗涤塔顶部设出气管;所述h2s闪蒸塔顶部设置出气管,底部设置管道与co2闪蒸塔连接;所述co2闪蒸塔顶部设置出气管与第二冷却器连接,底部设置出料管;所述第二冷却器通过管道分别与co2蒸发器和第一冷却器连接;所述co2蒸发器设置出气管和出料管,所述出气管与第一冷却器连接,所述出料管与co2分离器连接;所述co2分离器底部设置出料口,顶部设置出气管,所述出料口连接co2蒸发器,所述出气管连接洗涤塔的第二洗涤区。

12.本发明具有以下优点:本发明提供了一种分离合成气中co2的方法,综合利用了系统内的能量:利用液态二氧化碳蒸发和解析二氧化碳作为冷源,对合成气脱碳过程中各步骤进行冷却节省了冷却能源;同时产生一部分高压气态二氧化碳,能够节省后续的压缩功耗;脱碳和脱硫甲醇依次使用,能够减少甲醇循环动力消耗。该方法能够有效降低分离合成气中co2的动力消耗,更加节能环保、经济性高。

13.本发明的装置将冷却器与二氧化碳连接,充分利用了系统内的能量;该设备中将脱硫和脱碳设备整合在同一洗涤塔,使甲醇的循环流程缩短,减少甲醇的循环动力。该装置减少了合成气脱碳工序的设备数量,降低了动力消耗。

14.本发明的方法和装置可减少75%以上的低温甲醇循环量,降低了循环泵的动力消耗。分离出的co2含有气压高的部分,使每压缩1nm

3 co2可节省压缩功55w,每吨尿素至少可节约电能22kw

·

h。

附图说明

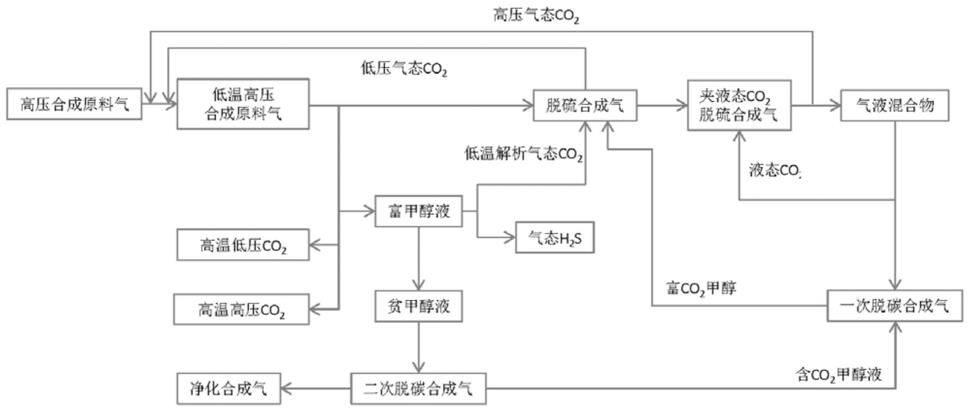

15.图1为分离合成气中co2的流程示意图;图2为分离合成气中co2的设备示意图;其中,1

‑

洗涤塔,2

‑

第二冷却器,3

‑

co2蒸发器,4

‑

第一冷却器,5

‑

co2分离器,6

‑

h2s闪蒸塔,7

‑

co2闪蒸塔。

具体实施方式

16.下面结合实施例和附图对本发明作进一步说明,但本发明不受下述实施例的限制。

17.实施例1 合成气中co2的分离如图1所示,的设备分离合成气中co2的工艺,流程如图2所示,包括以下步骤:

(1)压力为5.9

‑

6.2mpa的高压合成原料气(其中,co2含量为35%

‑

45%v/v,h2s含量为0.05%

‑

0.15%v/v)经

‑

45~

‑

53℃的高压气态co2和

‑

53℃~

‑

55℃的低压气态co2冷却至

‑

14.9℃,得到低温高压合成原料气,产生的0.21

‑

0.25mpa的高温低压co2和0.62

‑

0.65mpa的高温高压co2均压缩至15mpa后去往尿素工序;(2)低温高压合成原料气以富co2甲醇脱硫,获得脱硫合成气,产生富甲醇液;富甲醇液依次解析h2s和co2并通过再生工序,获得贫甲醇液,产生低温解析气态co2和h2s,h2s进行吸收回收s;(3)将压力为2.1

‑

2.58mpa的脱硫合成气经低温解析气态co2冷却至

‑

40~

‑

45℃,获得夹液态co2的脱硫合成气,产生低压气态co2返回步骤(1);(4)夹液态co2的脱硫合成气经液态co2蒸发冷却至

‑

45~

‑

50℃,获得气液混合物,产生低温高压气态co2返回步骤(1);(5)气液混合物进行气液分离,获得一次脱碳合成气,产生液态co2返回步骤(4);(6)一次脱碳合成气经含co2甲醇液脱co2,获得二次脱碳合成气,产生富co2甲醇返回步骤(2);(7)二次脱碳合成气经贫甲醇液、新甲醇或添加新甲醇的贫甲醇液再次脱co2,获得净化合成气,产生含co2甲醇液返回步骤(6);净化合成气中。

18.实施例2 分离合成气中co2的设备如图1所示的分离合成气中co2的设备,包括通过管道依次连接的第一冷却器4,洗涤塔1,h2s闪蒸塔6,co2闪蒸塔7,第二冷却器2,co2蒸发器7和co2分离器3;所述洗涤塔1由上到下依次设置上封头、中封头、下封头,由下到上依次被分隔为第一洗涤区、第二洗涤区、第三洗涤区和第四洗涤区;所述下封头呈倒u形,所述上封头1

‑

1和中封头为平板并在中心设置出气口,所述出气口上方设置导流板;所述第三洗涤区通过管道与第一洗涤区连接;所述下封头顶部设管道与第二冷却器2连接;所述第一洗涤区下部设管道与第一冷却器4连接;所述第二洗涤区下部设管道与co2分离器5连接;所述第四洗涤区上部设置管道用于进甲醇;所述洗涤塔1底部设管道与h2s闪蒸塔6连接;所述洗涤塔1顶部设出气管用于出净化合成气;所述h2s闪蒸塔6顶部设置出气管,底部设置管道与co2闪蒸塔7连接;所述co2闪蒸塔7顶部设置出气管与第二冷却器2连接,底部设置出料管用于出贫液;所述第二冷却器2通过管道分别与co2蒸发器3和第一冷却器4连接;所述co2蒸发器7设置出气管和出料管,所述出气管与第一冷却器4连接,所述出料管与co2分离器5连接;所述co2分离器5底部设置出料口,顶部设置出气管,所述出料口连接co2蒸发器3,所述出气管连接洗涤塔1的第二洗涤区。

19.使用该设备分离合成气中co2时流程如下:(1)高压合成原料气在第一冷却器4中经高压气态co2和低压气态co2冷却至约

‑

15℃,得到低温高压合成原料气,产生的高温低压co2和高温高压co2去往尿素工序;(2)低温高压合成原料气在洗涤塔1的第一洗涤区以富co2甲醇脱硫,获得脱硫合

成气,产生富甲醇液;富甲醇液依次通过h2s闪蒸塔6和co2闪蒸塔7分别解析出h2s和co2并通过再生工序,获得贫甲醇液,产生低温解析气态co2和h2s,h2s进入硫回收工序;(3)脱硫合成气在第二冷却器2中经低温解析气态co2冷却至

‑

40~

‑

45℃,获得夹液态co2的脱硫合成气,产生低压气态co2通过管道流经第一冷却器4;(4)夹液态co2的脱硫合成气在co2蒸发器3中经液态co2蒸发冷却至

‑

45~

‑

50℃,获得气液混合物,产生低温高压气态co2通过管道流经第一冷却器4;(5)气液混合物在co2分离器5进行气液分离,获得一次脱碳合成气,产生的液态co2流入co2蒸发器3中;(6)一次脱碳合成气由下至上流经洗涤塔1的第二、三洗涤区通过由上到下流动的冷的含co2甲醇液脱co2,获得二次脱碳合成气,产生富co2甲醇通过管道流入洗涤塔1的第一洗涤区;(7)二次脱碳合成气由下至上流经洗涤塔1的第一洗涤区通过由上到下流动的冷的贫甲醇液、新甲醇或添加新甲醇的贫甲醇液再次脱co2,获得净化合成气由顶部出气进入氨合成工序,产生的含co2甲醇液向下流经洗涤塔1的第二、三洗涤区。