1.本实用新型主要涉及气化炉领域,具体是一种边吸气式气化炉。

背景技术:

2.生物质炭气联产是指将生物质燃料转化为可燃性气体并且可产生木炭的热化学过程。在这个过程中水蒸气、游离氧或结合氧与燃料中的炭进行热化学反应,生成可燃气体,同时产生炭。目前生物质炭气联产炉主要分为上吸式与下吸式两种,下吸气式气化炉体积大了容易燃烧不均,难以控制其反应程度,且下吸气式的气化炉还会在炉内产生较多的颗粒粉尘,为后续的燃气过滤程序造成困难。上吸气式气化炉进气方向为自上而下,虽然反应程度更好控制,但是容易造成燃气的泄露,且需要炉内保持较高的温度才能使整个反应持续进行。

技术实现要素:

3.为解决现有技术的不足,本实用新型提供了一种边吸气式气化炉,它能够向炉内均匀给气,使生物质燃料的燃烧程度更易于控制,能够为整个系统持续稳定的供气。

4.本实用新型为实现上述目的,通过以下技术方案实现:

5.一种边吸气式气化炉,包括上炉体、连接炉体与下炉体,所述连接炉体包括自上而下连接的上锥体、中间环、下锥体,所述上锥体与上炉体连接,所述下锥体与下炉体连接,所述上炉体顶部设置落料口,所述落料口顶部连接储料仓,所述上炉体顶部一侧开设出气管,所述上炉体底部设置篦板,所述中间环侧边上呈圆周均匀开设若干进气孔,所述中间环外侧设置环壳,所述环壳内转动设置环套,所述环套侧壁上开设与进气孔相对应的开口,所述环壳顶部设置驱动电机,所述驱动电机用于驱动环套转动,所述环壳外壁上设置进气管,所述下炉体底部一侧开设落炭口,所述下炉体底面上设置清炭器。

6.所述上炉体、连接炉体与下炉体内侧均设置防火层与隔热层。

7.所述进气孔内侧设置滤网。

8.所述中间环内壁上设置锥形环,所述锥形环小直径一段朝下,所述锥形环位于进气孔的上方。

9.所述环套底部与环壳底面通过平面轴承连接,所述环套内侧设置防火层与隔热层,所述环套顶部设置销齿,所述驱动电机的齿轮轴上设置主动齿轮,所述主动齿轮与销齿相啮合。

10.所述篦板为锥形篦板,锥形的所述篦板尖端向上,所述篦板外壁上均匀设置若干开孔。

11.所述篦板上表面上设置若干挡环。

12.所述清炭器包括转轴、拨炭板、底置电机,所述转轴转动设置在下炉体底面中心,所述底置电机的电机轴与转轴通过联轴器连接,所述拨炭板与转轴固定连接,所述拨炭板底部与下炉体底面相接触。

13.对比现有技术,本实用新型的有益效果是:

14.1、本实用新型通过连接炉体的“收腰”设计,将上炉体与下炉体之间的连接通道变窄,使通入的空气经过该通道后再扩散,可达到供气均匀的效果。其中通入的空气首先经过连接炉体段被初步加热,然后氧气到达篦板与炽热的炭发生限氧的燃烧反应产生二氧化炭与一氧化炭;然后空气继续上升,此时氧气含量已经极低甚至已经没有了氧气,此时的二氧化炭与炭以及水蒸气发生还原反应生成一氧化炭与氢气;经过氧化反应与还原反应的热气流继续上升对下落的生物质燃料进行干燥,并使气流本身进行降温,最终在出气管排出。

15.2、本实用新型的供气方式为侧吸气式,相较于自上而下的供气方式,本实用新型炉体内的气流流动方向更顺畅,燃气内混入的其他气体更少,使燃气更纯净,可减少爆燃危险。

16.3、本实用新型的供气口持续转动,可在中间环内四周均匀供气,使篦板上堆积着的燃烧炭与空气的接触概率相近,从而控制炉内生物质燃料的燃烧均匀性,以保障产气率与产炭率。

附图说明

17.附图1是本实用新型使用状态参考图;

18.附图2是本实用新型套筒主视图结构示意图;

19.附图3是本实用新型打击柄俯视图;

20.附图4是本实用新型图2中b部分的局部放大图。

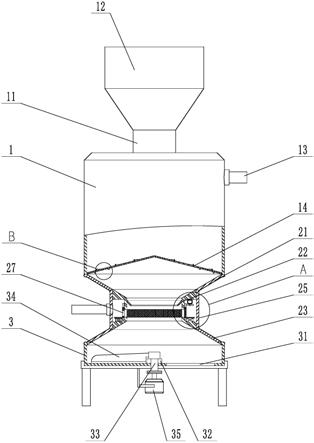

21.附图中所示标号:1、上炉体;2、连接炉体;3、下炉体;11、落料口;12、储料仓;13、出气管;14、篦板;15、挡环;21、上锥体;22、中间环;23、下锥体;24、进气孔;25、环壳;26、环套;27、开口;28、驱动电机;29、进气管;31、落炭口;32、清炭器;33、转轴;34、拨炭板;35、底置电机;41、滤网;42、锥形环。

具体实施方式

22.结合附图和具体实施例,对本实用新型作进一步说明。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

23.如图1

‑

3所示,本实用新型所述一种边吸气式气化炉,包括依次连接的上炉体1、连接炉体2与下炉体3,所述上炉体1与连接炉体2之间、下炉体3与连接炉体2之间通过法兰连接或者焊接。所述连接炉体2包括自上而下焊接的上锥体21、中间环22、下锥体23。具体的,所述上炉体1、连接炉体2与下炉体 3内侧均设置防火层与隔热层,以满足炉体本身的隔热性能。

24.所述上炉体1顶部开设落料口11,所述落料口11作为生物质燃料的填入口。所述落料口11顶部连接储料仓12,所述储料仓12搭配输送机设备,由输送机将生物质燃料源源不断的输送到储料仓12内,储料仓底部安装电控阀门,通过电控阀门的开闭程度可调节生物质燃料的下落速度。生物质燃料堆积在储料仓 12内,可作为落料口11的封堵物,避免生物质燃气自落料口11溢出。所述上炉体1顶部一侧开设出气管13,所述出气管13连接过滤装

置,出气管13作为燃气的引出管,经过过滤装置的过滤将燃气中的炭粉杂质与焦油杂质滤除,以防止在使用时发生爆燃爆炸的危险。所述上炉体1底部安装篦板14,所述篦板 14作为生物质燃料燃烧的承载板,使燃烧的生物质燃料炭块积累到一定厚度,从而保证氧化反应与还原反应的正常进行。

25.所述中间环22侧边上呈圆周均匀开设若干进气孔24,具体的,所述进气孔 24内侧通过点焊固定滤网41。所述滤网起到一定的阻挡作用,防止炭粉在进气孔处积压。所述中间环22外侧焊接环壳25,所述环壳25内整体作为气室,其与中间环之间密封,防止空气与生物质燃气溢出。所述环壳25内转动安装环套 26,所述环套26侧壁上开设与进气孔24相对应的开口27,所述环壳25顶部安装驱动电机28,所述驱动电机28采用耐热性能的电机。所述驱动电机28用于驱动环套26转动,所述环壳25外壁上安装进气管29,所述进气管连接鼓风机。其中环套与环壳的转动安装结构如下:所述环套26底部与环壳25底面通过平面轴承连接,所述环套26内侧同样具有防火层与隔热层,防止环壳内温度过热。所述环套26顶部安装销齿,所述驱动电机28的齿轮轴上键连接主动齿轮,所述主动齿轮与销齿相啮合。所述驱动电机28通过主动齿轮与销齿的啮合带动环套在环壳内转动,使开口与呈圆周均匀设置的进气孔24交替接触,从而调节空气进入的位置,使空气经过连接炉体后与篦板上堆积的燃烧的生物质燃料炭均匀接触,保证每个区域的生物质燃料炭块均处于限氧的燃烧状态,以产生足量的一氧化炭。

26.所述下炉体3底部一侧开设落炭口31,所述下炉体3底面上安装清炭器32。所述清炭器32包括转轴33、拨炭板34、底置电机35,所述转轴33通过轴承转动安装在下炉体3底面中心,所述底置电机35安装在下炉体底部,且底置电机 35的电机轴与转轴33通过联轴器连接,所述拨炭板34与转轴33固定连接,所述拨炭板34底部与下炉体3底面相接触。通过底置电机35带动转轴33转动,可使拨炭板在下炉体底面上转动,将底部积压的炭粉拨入落炭口31。落炭口底部连接有冷却容器作为炭粉的收集箱。

27.本装置通过侧吸的方式,使气流的流向稳定,减少炉内气体紊乱的概率,减少生物质燃气内其他气体的混入,保障生物质燃气的纯度。且侧吸式的进气方式使气体不会经过炭粉层,从而可减少炭粉在炉内的飞扬,从而避免炭粉爆燃,同时提高炭粉的产量。

28.进一步的,所述中间环22内壁上安装锥形环42,所述锥形环42小直径一段朝下,所述锥形环42位于进气孔24的上方。通过锥形环42可对进气孔24 进行遮挡,防止掉落的炭粉进入环壳内。

29.进一步的,所述篦板14为锥形篦板,锥形的所述篦板14尖端向上,所述篦板14外壁上均匀设置若干开孔。所述篦板14上表面上焊接若干挡环15。锥形的所述篦板14可增大生物质燃料的承接面积,挡环也可起到对生物质燃料的阻挡作用,从而提高生物质燃料炭的堆积厚度,保证其与空气发生氧化反应与还原反应。