1.本技术涉及一种燃料油脱硫净化方法,属于石油化工技术领域。

背景技术:

2.船舶是全球贸易运输的主要方式,随着世界经济的高速发展,船舶所带来的污染越来越严重,以石油类污染物为例,由船舶引起的污染比例高达45%。燃料油也称重油,主要由石油的裂化残渣油和直馏残渣油制成的,其特点是粘度大,含非烃化合物、胶质、沥青质多,含硫量高,与传统车用汽油和柴油区别很大,一般用于船舶燃料,在环保要求日益严格的大背景下,燃料油低硫化、轻质化逐渐成为大趋势。

3.目前广泛工业化应用的燃料油加氢装置脱硫存在反应条件苛刻、能耗高的问题,而且由于烷基取代基的立体效应,加氢脱硫装置处理对于去除噻吩类以及噻吩类衍生物的效率非常有限。非加氢脱硫技术主要包括氧化脱硫、吸附脱硫、萃取脱硫、生物脱硫和活性金属脱硫,非加氢脱硫技术能够在温和条件下进行燃油脱硫反应,而且对加氢脱硫难以脱除的噻吩类硫化物具有良好的脱除效果。

4.中国专利cn111040804a中公开了一种利用离子液体催化氧化燃料油脱硫方法,其是针对车用汽油和柴油进行的脱硫,其反应时间短,最终脱硫率达到78%。而船用重油粘度大,含硫量高,普通脱硫剂难以均匀分散在重油中,脱硫方法也无法实现有效脱硫。

技术实现要素:

5.为了解决上述问题,提供了一种燃料油脱硫净化方法,该方法不仅能够深入脱除燃料油中的硫化物,还能够降低燃料油的粘度,且反应条件温和,能耗成本低。

6.根据本技术的又一个方面,提供了一种燃料油脱硫净化方法,将燃料油与吡咯烷类离子液体和降粘分散剂混合均匀,再加入氧化脱附剂,反应结束后将吡咯烷类离子液体分离,得到清洁燃料油;

7.所述吡咯烷类离子液体与所述氧化脱附剂的质量比为(5

‑

10):1;所述氧化脱附剂为石墨烯负载纳米金属氧化物。

8.优选地,将燃料油与吡咯烷类离子液体和降粘分散剂混合均匀,在60

‑

90℃下搅拌2

‑

5h,再加入氧化脱附剂,在40

‑

70℃下搅拌1

‑

3h,反应结束后静置分层,将吡咯烷类离子液体分离,得到清洁燃料油。

9.可选地,所述降粘分散剂与所述氧化脱附剂的质量比为(1

‑

4):1。

10.可选地,所述吡咯烷类离子液体为n

‑

甲基

‑

n

‑

乙基吡咯烷氯盐与氯化铝反应生成的n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体。

11.可选地,所述n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体的制备方法为将n

‑

甲基

‑

n

‑

乙基吡咯烷与浓盐酸混合,升温至60

‑

80℃,反应6

‑

8h,再加入氯化铝溶液,升温至80

‑

100℃,反应3

‑

6h即得。

12.可选地,所述n

‑

甲基

‑

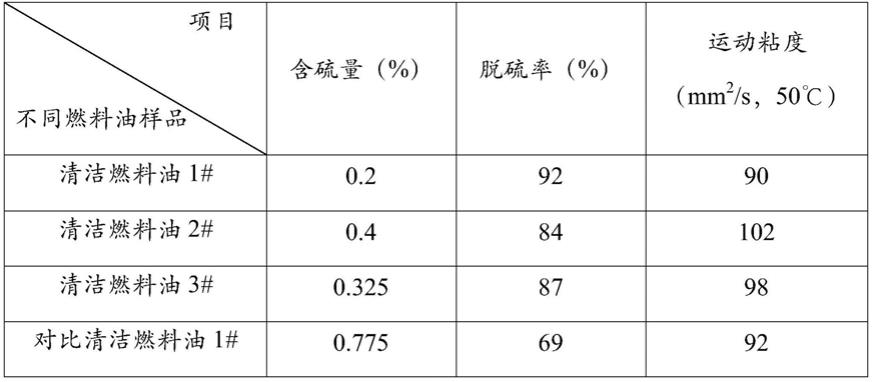

n

‑

乙基吡咯烷与浓盐酸的摩尔比为(0.5

‑

0.8):1,所述n

‑

甲

基

‑

n

‑

乙基吡咯烷与氯化铝溶液的摩尔比为(0.5

‑

1):1。

13.可选地,所述石墨烯负载纳米金属氧化物为石墨烯负载纳米氧化镁。

14.可选地,所述石墨烯负载纳米金属的制备方法为以石墨烯为载体,以纳米氧化镁为前驱体,在水中40

‑

80℃下超声分散2

‑

4h,烘干后得到石墨烯负载纳米氧化镁。

15.可选地,所述降粘分散剂为马来酸酐共聚物和磺酸盐中的至少一种或多种。

16.可选地,所述降粘分散剂由马来酸酐共聚物和磺酸盐组成,质量比为20:(2

‑

8)。

17.可选地,所述马来酸酐共聚物为磺化苯乙烯

‑

马来酸酐共聚物,所述磺酸盐为仲烷基磺酸钠。

18.本技术的有益效果包括但不限于:

19.1.根据本技术的燃料油脱硫净化方法,该方法不仅能够深入脱除燃料油中的硫化物,还能够降低燃料油的粘度,提高其燃烧效率,且反应条件温和,能耗成本低。

20.2.根据本技术的燃料油脱硫净化方法,通过使用n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体,其与燃料油中的硫化物与较好的亲和力,能够快速与苯并噻吩(bt)类硫化物结合,并且通过与降粘分散剂配合,其中仲烷基磺酸钠能够降低燃料油的表面张力,提高n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体在燃料油中的流动性,增大了n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体与燃料油的接触面积,增强了萃取效果。

21.3.根据本技术的燃料油脱硫净化方法,通过使用石墨烯负载纳米氧化镁作为氧化脱附剂,石墨烯自身的层状结构和较大的表面积能够起到良好的吸附效果,另外石墨烯表面的镁离子能够与燃料油中的硫化物通过π络合与硫形成化学键,深入脱附燃料油中的硫化物,同时实现物理吸附和化学吸附,脱硫率高。

22.4.根据本技术的燃料油脱硫净化方法,通过先加入降粘分散剂使燃料油中粘度降低,流动性提高,再加入石墨烯负载纳米氧化镁并限定其与n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体的质量比,使得石墨烯负载纳米氧化镁能够与磺化苯乙烯

‑

马来酸酐共聚物形成相互依附的吸附“微粒”,磺化苯乙烯

‑

马来酸酐共聚物也能进一步提高石墨烯负载纳米氧化镁和n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体在燃料油中的分散性,缩短脱硫时间,使燃料油脱硫效果优异。

具体实施方式

23.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

24.如无特别说明,本技术的实施例中的原料和催化剂均通过商业途径购买,其中本技术制备氧化脱附剂的超声装置为kq

‑

200vde台式双频数控超声波清洗器。

25.实施例1清洁燃料油1#

26.1.n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体的制备

27.将0.7mol n

‑

甲基

‑

n

‑

乙基吡咯烷与1mol浓盐酸混合,升温至70℃,反应7h,再加入1mol氯化铝溶液,升温至90℃,反应5h即得。

28.2.石墨烯负载纳米氧化镁的制备

29.将10g氧化石墨烯,50g纳米氧化镁加入水中60℃下超声分散3h,烘干后得到石墨烯负载纳米氧化镁。

30.3.将100g 180#重油与7g n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体和2g降粘分散剂

(其中,磺化苯乙烯

‑

马来酸酐共聚物与仲烷基磺酸钠质量比为20:4)混合均匀,在70℃下搅拌3h,再加入1g石墨烯负载纳米氧化镁,在50℃下搅拌2h,反应结束后静置分层,将离子液体分离,得到清洁燃料油1#。

31.实施例2清洁燃料油2#

32.1.n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体的制备

33.将0.5mol n

‑

甲基

‑

n

‑

乙基吡咯烷与1mol浓盐酸混合,升温至60℃,反应6h,再加入1mol氯化铝溶液,升温至80℃,反应3h即得。

34.2.石墨烯负载纳米氧化镁的制备

35.将10g氧化石墨烯,50g氧化镁加入水中40℃下超声分散2h,烘干后得到石墨烯负载纳米氧化镁。

36.3.将100g 180#重油与5g n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体和1g降粘分散剂(其中,磺化苯乙烯

‑

马来酸酐共聚物与仲烷基磺酸钠质量比为20:2)混合均匀,在60℃下搅拌2h,再加入1g石墨烯负载纳米氧化镁,在40℃下搅拌1h,反应结束后静置分层,将离子液体分离,得到清洁燃料油2#。

37.实施例3清洁燃料油3#

38.1.n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体的制备

39.将0.8mol n

‑

甲基

‑

n

‑

乙基吡咯烷与1mol浓盐酸混合,升温至80℃,反应8h,再加入1mol氯化铝溶液,升温至80℃,反应6h即得。

40.2.石墨烯负载纳米氧化镁的制备

41.将10g氧化石墨烯,50g氧化镁加入水中80℃下超声分散4h,烘干后得到石墨烯负载纳米氧化镁。

42.3.将100g 180#重油与10g n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体和4g降粘分散剂(其中,磺化苯乙烯

‑

马来酸酐共聚物与仲烷基磺酸钠质量比为20:8)混合均匀,在90℃下搅拌5h,再加入1g石墨烯负载纳米氧化镁,在70℃下搅拌3h,反应结束后静置分层,将离子液体分离,得到清洁燃料油3#。

43.对比例1对比清洁燃料油1#

44.对比例1中采用的吡咯烷类离子液体种类与实施例1不同,对比例1采用的为n

‑

甲基吡咯烷酮氯化铝离子液体,其他各步骤及各物质用量均与实施例1中相同,最终制备得到对比清洁燃料油1#。

45.对比例2对比清洁燃料油2#

46.对比例2中采用的离子液体种类与实施例1不同,对比例2采用的为吡啶类离子液体,具体为n

‑

甲基

‑

n

‑

丙基哌啶溴化铁离子液体,其他各步骤及各物质用量均与实施例1中相同,最终制备得到对比清洁燃料油2#。

47.对比例3对比清洁燃料油3#

48.对比例3中n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体与石墨烯负载纳米金属氧化物的质量比与实施例1不同,对比例3中n

‑

甲基

‑

n

‑

乙基吡咯烷氯化铝离子液体与石墨烯负载纳米金属氧化物的质量比为15:1,其他各步骤及各物质用量均与实施例1中相同,最终制备得到对比清洁燃料油3#。

49.对比例4对比清洁燃料油4#

50.对比例4中降粘分散剂与石墨烯负载纳米金属氧化物的质量比与实施例1不同,对比例4中降粘分散剂与石墨烯负载纳米金属氧化物的质量比为8:1,其他各步骤及各物质用量均与实施例1中相同,最终制备得到对比清洁燃料油4#。

51.对比例5对比清洁燃料油5#

52.对比例5中采用的氧化脱附剂与实施例1不同,对比例5采用的为石墨烯负载氧化锆,其他各步骤及各物质用量均与实施例1中相同,最终制备得到对比清洁燃料油5#。

53.对比例6对比清洁燃料油6#

54.对比例6中不使用氧化吸附剂,其他各步骤及各物质用量均与实施例1中相同,最终制备得到对比清洁燃料油6#。

55.对比例7对比清洁燃料油7#

56.对比例7中不使用降粘分散剂,其他各步骤及各物质用量均与实施例1中相同,最终制备得到对比清洁燃料油7#。

57.对比例8对比清洁燃料油8#

58.对比例8中降粘分散剂的组成与实施例1不同,对比例8采用的为乙烯醋酸乙烯酯共聚物,其他各步骤及各物质用量均与实施例1中相同,最终制备得到对比清洁燃料油8#。

59.实施例4脱硫净化效果测试

60.1.脱硫测试

61.采用gb/t 380的标准进行检测,实施例1

‑

3和对比例1

‑

8中均使用的含硫量为2.5%的180#重油,测试结果如表1所示。

62.2.粘度测试

63.检测方法:按gb/t 11137的标准进行检测运动粘度,实施例1

‑

3和对比例1

‑

8中均使用的含硫量为2.5%的180#重油,50℃运动粘度为180mm2/s,测试结果如表1所示。

64.表1

65.[0066][0067]

结果表明,经过实施例1

‑

3的脱硫净化方法所制备得到的清洁燃料油1#

‑

3#的粘度降低,含硫量显著降低,含硫量均在0.5%以下,脱硫率达到80%以上,其中实施例1达到了92%的脱硫率。

[0068]

对比例1和2均使用了不同的离子液体,得到的对比清洁燃料油1#和对比清洁燃料油2#的粘度虽然降低,但脱硫效果一般,脱硫率在60%左右。

[0069]

对比例3中离子液体与氧化脱附剂质量比过高,最终对比清洁燃料油3#粘度降低,但脱硫效果较差,过量的离子液体会影响氧化脱附剂在燃料油中的均匀性,影响其π络合形成化学键;对比例4中的降粘分散剂与氧化脱附剂的质量比过高,虽然对比清洁燃料油4#粘度较低,但过量的磺化苯乙烯

‑

马来酸酐共聚物会对氧化脱附剂形成包裹,减弱了氧化脱附剂的物理吸附和化学吸附能力。

[0070]

对比例5中使用了其他种类的石墨烯负载纳米氧化物,对比例6中未使用氧化吸附剂,最终得到的对比清洁燃料油5#和对比清洁燃料油6#的粘度中等,脱硫效果差,脱硫率低。

[0071]

对比例7未使用降粘分散剂,对比例8中降粘分散剂中使用了其他种类的共聚物,最终得到的对比清洁燃料油7#和对比清洁燃料油8#的粘度高,燃料油的流动性差,脱硫效果较差,脱硫率较低。

[0072]

以上所述,仅为本技术的实施例而已,本技术的保护范围并不受这些具体实施例的限制,而是由本技术的权利要求书来确定。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的技术思想和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。