一种焦炉煤气hpf法脱硫再生塔排出液的前处理系统

技术领域:

1.本实用新型涉及焦化领域,尤其涉及一种焦炉煤气hpf法脱硫再生塔排出液的前处理系统。

背景技术:

2.钢铁行业,在焦炭生产过程中,会伴生出焦炉煤气,煤气将作为燃料用于钢铁企业的轧钢炼制;焦炉煤气还可用作化工原料、用作还原剂、用来制氢等。上述焦炉煤气一系列用途,都有一个前提,必须将焦炉煤气中的硫化氢及其他有害物质,如氢氰酸等脱除至限定值。

3.钢铁企业的焦化部门对于焦炉煤气的处理,绝大多数均采用hpf法,具体则是利用煤气中的氨作吸收剂,以hpf为催化剂(hpf脱硫的催化剂是醌钴铁类复合型催化剂)的湿式氧化脱硫,煤气中的h2s、hcn等酸性组份由气相进入液相与氨进行反应,转化为硫酸氢氨等酸性铵盐,再将该脱硫液输送到再生塔,经空气氧化后,hpf脱硫液得以再生,而铵盐则被氧化成单质硫,经溢流后,清液回反应继续用于h2s和hcn等的吸收反应,而上层含单质硫的所谓硫泡沫则需进一步处理。

4.由于硫元素是不可再生资源,并且再生液不能直接排放,否则会对环境造成严重污染;钢铁企业的焦化部门一般都会有配套的硫铵装置,用于处理氨,副产硫铵,同时也需要原料硫酸,因此,需要设计一套合理的系统,让能源再利用,创造附加值,提高企业效益。

5.目前国内对于该物质的处理方案有两种:一种是在传统系统设备中利用圆盘式干燥机,其热效率一般,同时其还需要在主轴通蒸汽,这样轴的轴向位移量比较大,易于故障,最主要物料容易粘接在圆盘上,需要人进如设备进行处理,费时费工,操作起来较麻烦。另一种就是将再生液直接给予能量进入焚烧系统,产生含湿量较大的烟气,再去制酸。但该种处理方案目前也有一定局限性,操作不当会引起喷嘴的堵塞,从而中断生产,另外由于是未作处理进焚烧系统,会消耗较高能源;该处理方案对上游的影响程度更高:因为不能将上游来的排出液转化为粉体进仓缓存,而这种处理技术,需要建较大的储罐,并且必须配备搅拌设施,否则有关固体会淤积在罐底,从而无法开展下一步生产工作。

技术实现要素:

6.为了弥补现有技术问题,本实用新型的目的是提供一种焦炉煤气hpf法脱硫再生塔排出液的前处理系统,来处理焦化hpf法脱硫再生塔排出液,将含硫液体转化成粉体进仓保存,避免了液相的“涨库”对前系统的影响,也为后续制酸系统提供了稳定可靠的原料。

7.本实用新型的技术方案如下:

8.一种焦炉煤气hpf法脱硫再生塔排出液的前处理系统,包括脱硫再生塔,脱硫再生塔排出液进入筒式压滤机,筒式压滤机压滤液进入脱硫系统,其特征在于,所述的筒式压滤机浓缩后硫泡沫液经阻聚机后送入浓硫酸泡沫罐,浓硫泡沫经硫泡沫泵送入双螺旋烘干机,烘干后的固体进粗磺料仓,粗磺料仓出口端安装有管式输送机,管式输送机烘干后的固

体送进焚烧炉焚烧,焚烧产生含硫烟气后进后续制酸系统;

9.所述双螺旋烘干机壳体上端低压饱和蒸汽管道、排气管道,低压饱和蒸汽管道连接低压饱和蒸汽汽源;排气管道上依次安装有洗涤水塔、洗涤酸塔、引风机,排气管道末端连接排气筒排放标准空气;所述双螺旋烘干机壳体下端设有蒸汽冷凝水排出管道。

10.所述的焦炉煤气hpf法脱硫再生塔排出液的前处理系统,其特征在于,所述浓硫酸泡沫罐内顶部设有搅拌电机,搅拌电机输出轴向下伸入至罐体内,输出轴端安装有搅拌装置,搅拌装置包括搅拌杆,搅拌杆上设有搅拌叶片,搅拌杆底部安装有研磨盘,研磨盘边缘设有接触罐底的刮刀。

11.所述的焦炉煤气hpf法脱硫再生塔排出液的前处理系统,其特征在于,所述双螺旋烘干机包括电机、壳体内的两根转轴,电机驱动通过机械机构两根转轴相向转动,每根转轴上安装有螺旋叶片、搅拌杆,两根转轴上的搅拌杆位置相错。

12.所述的焦炉煤气hpf法脱硫再生塔排出液的前处理系统,其特征在于,所述每根转轴上螺旋叶片包括旋向相反的左段螺旋叶片和右段螺旋叶片,左段螺旋叶片和右段螺旋叶片间隔设置,左段螺旋叶片长度大于右段螺旋叶片。

13.所述的焦炉煤气hpf法脱硫再生塔排出液的前处理系统,其特征在于,所述双螺旋烘干机的出料管位于左段螺旋叶片和右段螺旋叶片间隔的下方。

14.所述的焦炉煤气hpf法脱硫再生塔排出液的前处理系统,其特征在于,所述双螺旋烘干机的蒸汽冷凝水排出管道位于右段螺旋叶片对应位置下方的壳体上。

15.本实用新型的优点是:

16.1、本实用新型将脱硫再生塔排出液经筒式压滤设备压滤后,通过阻聚机后对硫泡沫进行前处理,主要将水分(含盐溶液)从硫泡沫中尽量压出,同时辅以调价微量的有机物质,能有效破坏浓缩后硫泡沫液的结团成块,使泡沫液具有较好的流动性;

17.2、本实用新型可以将上游来的排出液经阻聚机、浓硫酸泡沫罐、双螺旋烘干机转化为粉体进仓缓存,而这种处理技术,不需要建较大的储罐,有关固体不会淤积在罐底,从而无法开展下一步生产工作;

18.3、本实用新型将含硫液体转化成粉体进仓保存,避免了液相的“涨库”对前系统的影响,也为后续制酸系统提供了稳定可靠的原料。

附图说明:

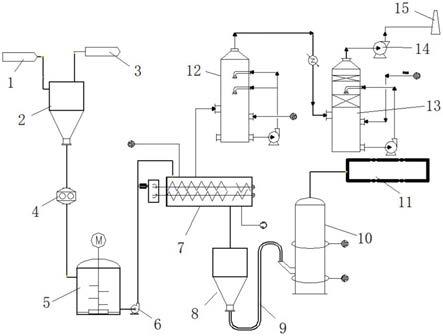

19.图1为本实用新型的结构示意图。

20.图2为本实用新型浓硫酸泡沫罐的结构示意图。

21.图3为本实用新型双螺旋烘干机的结构示意图。

具体实施方式:

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.一种焦炉煤气hpf法脱硫再生塔排出液的前处理系统,包括脱硫再生塔1,脱硫再生塔1排出液进入筒式压滤机2,筒式压滤机2压滤液进入脱硫系统3,筒式压滤机2浓缩后硫泡沫液经阻聚机4后送入浓硫酸泡沫罐5,浓硫泡沫经硫泡沫泵6送入双螺旋烘干机7,烘干

后的固体进粗磺料仓8,粗磺料仓8出口端安装有管式输送机9,管式输送机9烘干后的固体送进焚烧炉10焚烧,焚烧产生含硫烟气后进后续制酸系统11;

24.双螺旋烘干机7壳体7

‑

1上端低压饱和蒸汽管道7

‑

2、排气管道7

‑

3,低压饱和蒸汽管道7

‑

2连接低压饱和蒸汽汽源,低压饱和蒸汽管道7

‑

2靠近进料管7

‑

4;低压饱和蒸汽管道7

‑

2上依次安装有洗涤水塔12、洗涤酸塔13、引风机14,排气管道7

‑

3末端连接排气筒15排放标准空气;双螺旋烘干机7壳体7

‑

1下端设有蒸汽冷凝水排出管道7

‑

5,蒸汽冷凝水排出管道7

‑

5靠近出料管7

‑

6。

25.浓硫酸泡沫罐5内顶部设有搅拌电机5

‑

1,搅拌电机5

‑

1输出轴向下伸入至罐体内,输出轴端安装有搅拌装置,搅拌装置包括搅拌杆5

‑

2,搅拌杆5

‑

2上设有搅拌叶片5

‑

3,搅拌杆5

‑

2底部安装有研磨盘5

‑

4,研磨盘5

‑

4边缘设有接触罐底的刮刀5

‑

5,可以保证罐底不会有固定物质堆积。

26.双螺旋烘干机包括电机7

‑

7、壳体7

‑

1内的两根转轴7

‑

8,电机7

‑

8驱动通过机械机构两根转轴7

‑

8相向转动,每根转轴7

‑

8上安装有螺旋叶片7

‑

10、搅拌杆7

‑

9,两根转轴7

‑

8上的搅拌杆7

‑

9位置相错。

27.每根转轴7

‑

8上螺旋叶片7

‑

10包括旋向相反的左段螺旋叶片7

‑

10.1和右段螺旋叶片7

‑

10.2,左段螺旋叶片7

‑

10.1和右段螺旋叶片7

‑

10.2间隔设置,左段螺旋叶片7

‑

10.1长度大于右段螺旋叶片7

‑

10.2。

28.双螺旋烘干机7的出料管7

‑

6位于左段螺旋叶片7

‑

10.1和右段螺旋叶片7

‑

10.2间隔的下方,物料朝着出料管方向运动,便于落料。

29.双螺旋烘干机7的蒸汽冷凝水排出管道7

‑

5位于右段螺旋叶片7

‑

10.2对应位置下方的壳体上。

30.本实用新型工作原理如下:

31.来自焦化hpf脱硫再生塔1的排出液经筒式压滤机2压滤浓缩后,由于含水量较压滤前大为减少,其中的悬浮单质硫具有一定的粘性,有结团成块的趋势,为破坏其结团成块,本实用新型在筒式压滤机2后设置一台阻聚机4,该设备利用其特有的机械构造,同时辅以调价微量的有机物质,能有效破坏浓缩后硫泡沫液的结团成块,使泡沫液具有较好的流动性。出阻聚机4后,硫泡沫液进浓硫泡沫罐5,该罐带均相搅拌器,防止固体沉积到罐底,浓硫泡沫经硫泡沫泵6送入双螺旋烘干机7进一步进行烘干,烘干后的固体进粗磺料仓8,再经管式输送机9送进焚烧炉焚烧,产生含硫烟气后进后续制酸系统。双螺旋烘干机7在干燥硫泡沫的过程中水蒸气和易挥发组份则经引风机15牵引,先后经洗涤水塔12、洗涤酸塔13等设备,将其中的水蒸气、粉尘和氨等进行拦截和净化,得到含量符合排放标准的尾气,经排气筒排空。

32.双螺旋烘干机7具有自清洁功能,不会因物料的粘稠而粘结进而影响进料、出料和生产,同时该设备可通过电气控制等手段进行处理能力的调节,重要的是热源蒸汽温度不能过高,因为首先干燥的主要目的是将硫泡沫中的水分移除,只要这个目的能达到即可;其次,过高的温度会造成硫泡沫中的有关组份发生副反应,生成腐蚀性较严重的其他物质,该物质会对设备产生不可逆转的腐蚀,这是不希望看到的。

33.双螺旋烘干机7设备主体采用双相不锈钢材质,筒体部分辅以内腔用于换热面积的调节。

34.焚烧炉10采用合金钢加耐火砖复合材料,炉腔容积经严格计算确保粉体能在内部“沸腾”燃烧,同时为了后续制酸装置考虑,科学匹配助燃空气。

35.浓硫泡沫罐5采用ss30408或者frp(玻璃钢)材质,管式输送机采用ss30408材质,一是防腐,二是规避了碳钢的“打火”特性。其他容器采用frp材质。

36.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。