1.本发明涉及一种制炭装置,具体涉及一种适用于质地轻薄疏松的植物为原料的制炭装置,属于节能、环保和装备制造技术领域。

背景技术:

2.农村地区每逢收获季节会产生大量的稻秆、麦秆、玉米秆等秸秆,现时巨量的秸秆除少部分用于制作燃料、饲料和用作堆肥外,大部分没有很好利用,大量积存的秸秆已成为广大农村地区亟待解决的问题,不少农户采用非法焚烧的方法处理,造成严重的空气污染,更频频引发山火。

3.一直以来政府积极推动秸秆的综合利用,将秸秆转化成清洁能源和肥料是主要方向。目前市场上已有利用秸秆制炭的设备推出,包括最有代表性的回转窑热解制炭设备,但这种设备以秸秆为原料制炭时效果不理想,其运行能耗高,炭化料所含的灰分大热值低,导致炭制品的价值不高,并需要较大的投入对尾气净化,因此难以取得经济效益。目前秸秆制炭项目需要依赖政府补贴才能生存。基于上述因素,即使秸秆含水率较低,且原料充足价格低廉,但市场上鲜有秸秆制成的炭制品,制炭行业基本是选用价格较贵的竹木材料,由于原料价格较贵,而且加工耗时长,导致制炭成本较高。

4.由于采用秸秆制炭存在能耗高、出炭率低、炭制品的品位低下和尾气治理投入大等因素,导致利用秸秆制炭的项目一直难以推进。

5.人类制炭已有悠久历史,从最原始的土窑烧炭发展到现在的自动化设备制炭,其技术归纳起来包括以下几种方式:

6.一、缺氧热辐射和热传导加热制炭:木料置于相对密封的空间内,不需要对其供氧,热源(燃烧热或电热等)来自外部,干馏所需要的热量来自外部热源提供的热辐射和热传导。

7.二、低氧自燃高温烟气加热制炭:木料置于相对密封的空间内,需要对其少量供氧使其中少部分木料燃烧,干馏所需要的热量来自内部木料燃烧产生的对流高温烟气。

8.三、缺氧外供高温烟气加热制炭:木料置于相对密封的空间内,不需要对其供氧,热源来自外部提供的燃料或干馏所产生的热解气燃烧,干馏所需要的热量来自外部提供的对流高温烟气。

9.上述几种方式制炭适用于尺寸较大和质地较为致密的木材,如树干、大块木料或竹木粉压制成的致密胚棒,但用于质地轻薄和疏松的秸秆或树叶之类的材料就效果不佳,其原因在于以下方面:

10.如采用上述方式一,通过热辐射或热传导加热,物料加热速度非常慢,制炭效率低,热损耗大。当采用结构疏松的秸秆为原料时,因秸秆内存有大量空气,在高温环境下这些空气会引起秸秆的燃烧而产生大量灰分,这跟大块木料制炭的情形不一样,燃烧产生的灰分会混在疏松的秸秆炭化料中难以分离,造成炭制品的品位降低。如果通过外部燃烧木料供热,所产生的烟气会造成环境污染。

11.如采用上述方式二,通过燃烧其中部分秸秆产生的高温烟气加热,也会出现秸秆燃烬的灰分与炭化料混合的情况,与木料制炭不同,木料制炭后的体积变化不大,很容易与灰分分离,秸秆炭化后会变成又薄又脆的小碎片或粉末,与灰分混合后很难分选开,导致炭制品的单位质量热值降低,降低了炭制品的品位及价值。该方式因燃烧了部分秸秆,造成出炭率降低,而且干馏所排放的气体造成空气污染。

12.如采用上述方式三,通过引入外部燃烧废弃木料产生的高温烟气加热,所产生的热解气排放将严重污染环境,如利用燃烧热解气产生的高温烟气加热,会造成热解气中混入大量二氧化碳气体使其燃烧值降低,而低燃烧值的热解气难以直接燃烧或燃烧产生的烟气无法达到热解所需的烟气温度。该方式也同时存在秸秆中所藏有的氧气再热解时引起燃烧,所产生的灰分混入炭化料的问题。

技术实现要素:

13.本发明需要解决的技术问题是针对现有技术的不足,提供一种适用于农作物秸秆等质地轻薄疏松的植物(包括其它草本植物)为原料的制炭装置,可利用廉价原料生产出高品质的炭制品,实现经济、节能和环保多重效益。

14.本发明可以采取如下技术方案:

15.一种制炭装置,包括烘干机、热解炉和燃气炉;所述的烘干机设有入料口、低温烟气入口和尾气出口,所述的烘干机其内部设有物料传送机构;所述的热解炉的顶部位置设有热解气出口,其上方位置设有入料口,其中部位置设有高温烟气接收间,其下方位置设有出料口;所述的热解炉在入料口和高温烟气接收间之间设有可透气的物料下传机构;所述的高温烟气接收间与所述的出料口之间的设有闸板;所述的燃气炉由燃气炉换热器和燃气炉炉膛组成;燃气炉换热器的其中一端位于燃气炉炉膛内;所述的燃气炉换热器设有热解气入口和低温烟气出口;

16.所述的烘干机与热解炉内部相互连通,所述的烘干机其内部的物料传送机构延伸至热解炉上方的入料口位置;所述的热解炉的热解气出口通过管道将热解气净化器和风机连通至所述的燃气炉换热器的热解气入口;所述燃气炉换热器设有往其热解气入口独立送风的风机;所述的燃气炉炉膛通过高温烟气输送管与所述的热解炉的高温烟气接收间连通;所述的燃气炉换热器其低温烟气出口通过管道和风机连通至所述的烘干机的低温烟气入口;所述的烘干机的低温烟气入口与尾气出口分别设在物料传送机构中物料层的下方和上方位置,所述的烘干机其尾气出口设有风机。

17.本发明解决问题还可以进一步采取以下改进措施:

18.进一步的改进措施为,所述的烘干机其内部的物料传送机构为透气的传送网带。

19.进一步的改进措施为,所述物料下传机构是透气的传送网带或传送辊,或者是多层网闸,所述的网闸可通过控制逐层打开和关闭。

20.进一步的改进措施为,所述闸板为多层,所有闸板可通过控制逐层打开和关闭。

21.进一步的改进措施为,所述闸板上方设有旋转搅拌机构。

22.进一步的改进措施为,所述高温烟气输送管设有阀门。

23.进一步的改进措施为,燃气炉换热器设有用于进行换热的第一路气流通道、第二路气流通道;第一路气流通道的入口连通燃气炉换热器的热解气入口,第一路气流通道的

出口连通燃气炉炉膛,第二路气流通道的入口连通燃气炉炉膛,第二路气流通道出口连通燃气炉换热器的低温烟气出口;燃气炉炉膛设有燃烧机。

24.进一步的改进措施为,所述的燃气炉换热器为进入气流和流出气流通过相互隔离的通道实现换热的气体换热器,或是管式气体换热器。

25.进一步的改进措施为,所述的热解炉其热解气出口所连接的管道设有分支管道通过风机连通至热解炉的高温烟气接收间,或者接入高温烟气输送管中。

26.进一步的改进措施为,所述的热解气净化器为具有除尘、除湿和除油功能的气体净化器。

27.上述技术方案具有这样的技术效果:

28.1、本发明采用含氧量极低的高温烟气作为对流传热介质对秸秆进行加热,能有效避免秸秆产生燃烧,高温烟气可以快速渗透结构疏松的秸秆内部,其传热效率比热辐射和热传导大幅提高,制炭效率较传统密封隔氧通过外部加热制炭以天数为单位提高至以分钟为单位,制炭效率提高几十倍。

29.2、本发明采用燃烧产生的烟气直接对物料进行烘干,一方面充分利用烟气热能而节能,另一方面用含氧量极低的烟气把疏松物料中藏有的空气置换出来,避免氧分随秸秆一起进入热解环节产生燃烧造成灰分增加而降低了炭制品的价值。

30.3、制炭过程产生的热解气被全部燃烧,最后排出的尾气也经秸秆过滤,尾气中的有害气体和颗粒物分别被分解和过滤。

31.4、可采用廉价甚至免费的秸秆作为制炭原料,所生产的炭制品保持较高热值,与传统以竹木材料作为原料相比,原料成本大幅下降。

32.5、可全自动连续生产,减少人工成本。

附图说明

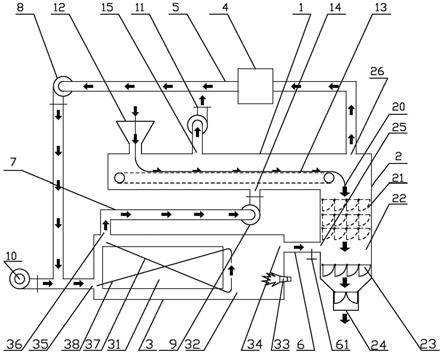

33.图1是本发明实施例1的结构示意图。

34.图2是本发明实施例2的结构示意图。

35.图3是本发明实施例3的结构示意图。

具体实施方式

36.下面结合具体实施例对本发明进行具体描述。

37.实施例1:一种制炭装置,包括烘干机1、热解炉2和燃气炉3;所述的烘干机1设有入料口12、低温烟气入口14和尾气出口15,所述的烘干机1其内部设有物料传送机构13;所述的热解炉2的顶部位置设有热解气出口26,其上方位置设有入料口20,其中部位置设有高温烟气接收间22,其下方位置设有出料口24;所述的热解炉2在入料口20和高温烟气接收间22之间设有多层可透气的物料下传机构21;所述的高温烟气接收间22与所述的出料口24之间的设有闸板23;所述的燃气炉3由燃气炉换热器31和燃气炉炉膛32组成;燃气炉换热器31的其中一端位于燃气炉炉膛32内;所述的燃气炉换热器31设有热解气入口35和低温烟气出口36。

38.所述的烘干机1与热解炉2内部相互连通,所述的烘干机1其内部的物料传送机构13延伸至热解炉2上方的入料口20位置;所述的热解炉2的热解气出口26通过管道5将热解

气净化器4和风机8连通至所述的燃气炉换热器31的热解气入口35;所述燃气炉换热器31设有往其热解气入口35独立送风的风机10;所述的燃气炉炉膛32通过高温烟气输送管6与所述的热解炉2的高温烟气接收间22连通。所述的燃气炉换热器31其低温烟气出口36通过管道7和风机9连通至所述的烘干机1的低温烟气入口14;所述的烘干机1的低温烟气入口14与尾气出口15分别设在物料传送机构13中物料层的下方和上方位置,所述的烘干机1其尾气出口15设有风机11。

39.所述的烘干机1其内部的物料传送机构13为透气的传送网带。

40.所述的热解炉2内多层的物料下传机构21是三层网闸,所有的网闸可通过控制逐层打开和关闭。

41.所述的热解炉2其内部在高温烟气接收间22下设有闸板23,所述的热解炉2内部的闸板23为两层,所有的闸板可通过控制逐层打开和关闭。

42.所述的燃气炉炉膛32的高温烟气出口34与热解炉2的高温烟气接收间22的高温烟气入口25之间的高温烟气输送管6设有阀门61。

43.所述的燃气炉换热器31设有用于进行换热的第一路气流通道38、第二路气流通道37;第一路气流通道38的入口连通燃气炉换热器31的热解气入口35,第一路气流通道38的出口连通燃气炉炉膛32,第二路气流通道37的入口连通燃气炉炉膛32,第二路气流通道37出口连通燃气炉换热器32的低温烟气出口36;燃气炉炉膛32设有燃烧机33。

44.所述的燃气炉换热器31为进入气流和流出气流通过相互隔离的通道实现换热的气体换热器,是管式气体换热器。

45.所述的热解气净化器4为具有除尘除湿除油功能的气体净化器。

46.工作原理:

47.实施例1的物料以破碎后的稻秆为例。

48.如图1的制炭装置运行时首先将燃气炉的膛温度通过燃烧机加热到700

‑

800℃后,可从入料口连续投放稻秆,通过传送网带将稻秆送入热解炉的进料口。传送网带下方从低温烟气入口进入的约200℃的烟气通过稻秆层后从烘干机上方的尾气出口被风机排出。这个环节的任务是利用烟气余热将稻秆中的水分烘干,同时用烟气把稻秆中的空隙藏有的空气置换出来,防止这些含氧空气随稻秆带入热解炉使稻秆发生燃烧。从烘干机传送网带落入热解炉首层的网闸上的稻秆基本被烘干,原来稻秆空隙藏有的空气也被烟气(二氧化碳气体)所替换,之后稻秆通过3级逐层下落至高温烟气接收间完成稻秆炭化后,稻秆炭化是利用从燃气炉炉膛通过管道进入高温烟气接收间的高温烟气上升穿过三层网闸接触加热稻秆来实现热解,稻秆最后的热解也包括在高温烟气接收间内完成。通过调节燃气炉炉膛连接高温烟气接收间之间的高温烟气输送管6上的调节阀门61,就可以控制进入热解炉的高温烟气量。稻秆在热解炉内通过多层闸板和网闸定时打开和关闭的方式实现逐层下落,本实施例结构中,首先把底部的闸板打开约2秒,把底层的炭料排出后该闸板重新关闭,之后上一层的闸板也是打开约2秒,把高温烟气接收间22的炭化料卸到下一层后重新关闭。同样的方式,高温烟气接收间上方的三层网闸也是从下往上逐层打开和关闭使物料逐层往下掉落,这样物料完成一个从上往下逐级向下传递的过程,物料在热解炉内的停留时间将根据物料的形态而定,物料越轻薄越疏松其停留时间越短,如稻秆从热解炉入料口进入到其炭化物排出,整个下落过程的时间在5

‑

15分钟。无论是网闸或闸板只能逐个打开完成卸料

后马上关闭,所打开的网闸或闸板必须关闭后才能打开另一个,不能有两个网闸或闸板同时打开,否则会造成物料连续通过多层的区间,网闸同时打开会造成高温烟气不受稻秆阻隔直达热解气出口,闸板同时打开会把炭化料被排空使新风从出料口吸入引起稻秆燃烧。稻秆在热解过程中会产生热解气,热解气在风机的驱动下往热解炉上方的热解气出口流出,热解气经过净化后进入燃气炉的燃气炉换热器的热解气入口。

49.本发明中的稻秆热解所需的热量是来自热解气(一氧化碳为主)燃烧产生的高温烟气,而利用高温烟气对稻秆热解所产生的热解气中仍然存在大量的烟气(以二氧化碳为主)的成分,其中也包括从烘干机方向混入的部分烟气,造成热解气的燃烧值大幅降低难以在普通的燃气炉中燃烧,就算可以勉强燃烧,其烟气温度也不高,如果烟气温度不够将严重影响热解效果。

50.基于此,低燃烧值的热解气实现持续燃烧,并能源源不断产生足够高温的烟气满足干馏用热问题必须解决,在这里燃气炉的性能成为关键,燃气炉在低燃烧值热解气燃烧时能持续产生超过800℃的高温烟气。采用800℃以上的高温烟气热解除了提高制炭效率外,高温热解可以减少焦油的产生,包括热解气燃烧温度达到800℃时,其有害成分绝大部分得以分解,尾气除尘后可达标排放。

51.本发明所设有的燃气炉内设有用于第一路气流通道38、第二路气流通道37进行换热的燃气炉换热器;热解气在第一气流通道吸收了燃气炉换热器的热量后在进入燃气炉炉膛前已经达到燃点,进入燃气炉炉膛燃烧后可获得800℃以上的高温烟气,部分高温烟气从燃气炉炉膛返回进入第二气流通道,在这过程对燃气炉换热器释放热量后,通过低温烟气出口通过管道和风机进入烘干机对稻秆进行烘干,而另一部分高温烟气从燃气炉炉膛通过管道进入热解炉的高温烟气接收间作为稻秆的热解热源。

52.燃气炉换热器在实际应用中为方便有关管道的连接,其第一气流通道和第二气流通道及其进出口可以互换。

53.由于从热解炉流出的热解气中缺乏氧分,所以必须补充助燃空气才能支持热解气在燃气炉的燃烧,可通过独立送风的风机10向燃气炉换热器的热解气入口送风,将助燃空气混入热解气中进入燃气炉炉膛燃烧,通过控制风机10的风量可调整可燃气体燃烧合适的空燃比以实现充分燃烧,并产生适合热解所需的烟气温度。

54.实施例2:如图2所示,一种制炭装置,包括烘干机1、热解炉2和燃气炉3;所述的烘干机1设有入料口12、低温烟气入口14和尾气出口15,所述的烘干机1其内部设有物料传送机构13;所述的热解炉2的顶部位置设有热解气出口26,其上方位置设有入料口20,其中部位置设有高温烟气接收间22,其下方位置设有出料口24;所述的热解炉2在入料口20和高温烟气接收间22之间设有多层可透气的物料下传机构21;所述的高温烟气接收间22与所述的出料口24之间的设有闸板23;所述的燃气炉3由燃气炉换热器31和燃气炉炉膛32组成;燃气炉换热器31的其中一端位于燃气炉炉膛32内;所述的燃气炉换热器31设有热解气入口35和低温烟气出口36。

55.所述的烘干机1与热解炉2内部相互连通,所述的烘干机1内部的物料传送机构13延伸至热解炉2上方的入料口20位置;所述的热解炉2的热解气出口26通过管道5将热解气净化器4和风机8连通至所述的燃气炉换热器31的热解气入口35;所述燃气炉换热器31设有往其热解气入口35独立送风的风机10;所述的燃气炉炉膛32通过高温烟气输送管6与所述

的热解炉2的高温烟气接收间22连通;所述的燃气炉换热器31其低温烟气出口36通过管道7和风机9连通至所述的烘干机1的低温烟气入口14;所述的烘干机1的低温烟气入口14与尾气出口15分别设在物料传送机构13中物料层的下方和上方位置,所述的烘干机1其尾气出口15设有风机11。

56.所述的烘干机1其内部的物料传送机构13为透气的传送网带。

57.所述的热解炉2内的物料下传机构21是两层可透气的传动辊。

58.所述的热解炉2内部的闸板23为两层,所有闸板23可通过控制逐层打开和关闭。

59.所述的燃气炉炉膛32的高温烟气出口34与热解炉2的高温烟气接收间22的高温烟气入口25之间的高温烟气输送管6设有阀门61。

60.所述的燃气炉换热器31设有用于进行换热的第一路气流通道38、第二路气流通道37;第一路气流通道38的入口连通燃气炉换热器32的热解气入口35,第一路气流通道38的出口连通燃气炉炉膛32,第二路气流通道37的入口连通燃气炉炉膛32,第二路气流通道37出口连通燃气炉换热器32的低温烟气出口36;燃气炉炉膛32设有燃烧机33。

61.所述的燃气炉换热器31为进入气流和流出气流通过相互隔离的通道实现换热的气体换热器,是管式气体换热器。

62.所述的热解气净化器4为具有除尘除湿除油功能的气体净化器。

63.实施例2除了适用于秸秆类作为制炭原料外,也可适用于透气性较差的原料,热解区利用转动的传动辊让物料在下落的过程中产生翻滚,让物料热解更均匀更充分。

64.实施例3:如图3,一种制炭装置,包括烘干机1、热解炉2和燃气炉3;所述的烘干机1设有入料口12、低温烟气入口14和尾气出口15,所述的烘干机1其内部设有物料传送机构13;所述的热解炉2的顶部位置设有热解气出口26,其上方位置设有入料口20,其中部位置设有高温烟气接收间22,其下方位置设有出料口24;所述的热解炉2在入料口20和高温烟气接收间22之间设有多层可透气的物料下传机构21;所述的高温烟气接收间22与所述的出料口24之间的设有闸板23;所述的燃气炉3由燃气炉换热器31和燃气炉炉膛32组成;燃气炉换热器31的其中一端位于燃气炉炉膛32内;所述的燃气炉换热器31设有热解气入口35和低温烟气出口36。

65.所述的烘干机1与热解炉2内部相互连通,所述的烘干机1内部的物料传送机构13延伸至热解炉2上方的入料口20位置;所述的热解炉2的热解气出口26通过管道5将热解气净化器4和风机8连通至所述的燃气炉换热器31的热解气入口35;所述燃气炉换热器31设有往其热解气入口35独立送风的风机10;所述的燃气炉炉膛32通过高温烟气输送管6与所述的热解炉2的高温烟气接收间22连通;所述的燃气炉换热器31其低温烟气出口36通过管道7和风机9连通至所述的烘干机1的低温烟气入口14;所述的烘干机1的低温烟气入口14与尾气出口15分别设在物料传送机构13中物料层的下方和上方位置,所述的烘干机1其尾气出口15设有风机11。

66.所述的烘干机1其内部的物料传送机构13为透气的传送网带。

67.所述的热解炉2内多层的物料下传机构21是三层网闸,所有的网闸可通过控制逐层打开和关闭。

68.所述的热解炉2内部的闸板23为两层,所有的闸板可通过控制逐层打开和关闭。

69.所述的燃气炉炉膛32的高温烟气出口34与热解炉2的高温烟气接收间22的高温烟

气入口25之间的高温烟气输送管6设有阀门61。

70.所述的燃气炉换热器31设有用于进行换热的第一路气流通道38、第二路气流通道37;第一路气流通道38的入口连通燃气炉换热器32的热解气入口35,第一路气流通道38的出口连通燃气炉炉膛32,第二路气流通道37的入口连通燃气炉炉膛32,第二路气流通道37出口连通燃气炉换热器32的低温烟气出口36;燃气炉炉膛32设有燃烧机33。

71.所述的燃气炉换热器31为进入气流和流出气流通过相互隔离的通道实现换热的气体换热器,是管式气体换热器。

72.所述的热解炉2的热解气出口26所连接的管道5设有分支管道27通过风机28连通至热解炉2的高温烟气接收间22,或者接入高温烟气输送管6上,接入位置在高温烟气输送管6阀门61与高温烟气入口25之间的位置。

73.热解炉的闸板23上方设有旋转搅拌机构29。

74.所述的热解气净化器4为具有除尘除湿除油功能的气体净化器。

75.实施例3增加了风机将少部分热解气重新抽入解炉的高温烟气接收间或者接入高温烟气输送管6中,把高温烟气中剩余的氧分燃烧耗尽,避免氧分的存在使物料产生燃烧,减少灰分的产生。

76.另外,实施例3增加旋转搅拌机构将落在闸板上的炭化料搅碎,防止炭化料过于松散被卡住造成出料不畅顺,同时,旋转搅拌机构可以把炭化料搅成更细小的炭碎片作为出料形态,可再通过其它步骤将其制成炭粉或再压制成所需形状的炭制品。

77.烘干机可以水平摆放,也可以倾斜摆放,烘干机倾斜摆放可以让入料口靠近地面更方便投料。

78.所述的烘干机内部的传送网带上每隔几十厘米设加装隔板,带隔板的传送网带在热解炉卸完料掉头返程时,利用隔板把热解炉上层多余的物料刮走,这样可以防止链带送料过多使物料在热解炉上方堆积,只需要控制传送网带的送料速度稍大于热解炉的落料速度,隔板会把多余的料刮走,以保证烘干机送料和热解炉落料的同步。

79.控制热解炉其热解气出口端的风机8和烘干机其尾气端的风机11两者的排量,使热解炉产生的热解气不往烘干机的尾气风机方向排走造成空气污染,而少量从烘干机往热解气出口方向流动的烟气混入热解气中不影响设备运行效果。

80.最后对本发明的关键技术环节作简述。

81.秸秆制炭干馏过程所需热量全部来自于其产生的热解气燃烧烟气,无需消耗外来能源,而且对秸秆的加热是通过直接接触含氧量极低的对流高温烟气,具有加热效率高和不会引起秸秆燃烧的效果,尤其是实施例3,只需要往高温烟气接收间内的高温烟气中补充稍超过所含氧气化学当量值的热解气量,烟气中所剩氧气将被燃烧反应完全消耗,加上秸秆在烘干机段所藏有的空气已被烟气置换,所以在热解炉内几乎没有氧气成分的存在,这样无论烟气的温度多高,也无法引起秸秆的燃烧。秸秆制炭全过程所需要的热量包括烘干段耗热和热解段耗热,前者所需要的热量较少且温度较低,后者则需要的热量较多且温度较高,燃气炉换热器正好解决了这个问题,燃气炉炉膛中的高温烟气一部分进入热解炉参与热解,另一部分返回燃气炉换热器后对进入的燃气炉炉膛方向温度较低的气体释放热量后,原约800℃的高温烟气在离开燃气炉换热器后温度降至约200℃,这个温度的烟气非常适合用于烘干段,200℃的热风温度接触有一定含水率的秸秆时,只对水分蒸发产生作用,

不会发生热解和燃烧,排放的尾气不会受到污染。燃气炉在整个制炭过程中起关键作用,其任务包括将干馏产生的热解气燃烧,既解决了废气污染问题,也通过燃烧热解气提供给烘干和热解的热量来源,再根据烘干机和热解炉不同的用热需求通过其换热器和炉膛分别向两者分配热量。用于烘干的烟气在穿透秸秆后温度会降至60℃左右,烟气中的大部分粉尘会被秸秆粘附过滤,最后排放的尾气为低温、低粉尘含量的烟气,符合节能和环保的要求。

82.本发明适用于以农作物秸秆及其它草本植物、农产品皮壳、农产品加工废弃料和绿化垃圾等作为原料的制炭,制成的炭可通过其他设备再将其加工成炭粉、碳棒等制成品作为燃料或工业原料。通过控制秸秆的热解时间和热解温度将其制成不同炭化程度的产品,可用作肥料和用于土壤改良,也可以用作饲料添加物。

83.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。