1.本发明属于氢气制备工艺技术领域,具体涉及为合成气脱硫脱碳系统。

背景技术:

2.煤制氢是氢气制备的一种主要工艺路径,煤制氢的原料气即合成气中含有二氧化碳、硫化物等,需要将其进行清除。

3.来自界外的原料气经过滤器除去气体可能存在的粉尘、游离液体等杂质后气体自下而上通过吸收塔与逆向流动的mdea溶液在吸收塔内充分接触,气体中的co2及h2s等酸性气体被吸收而进入液相,未被吸收的组份从吸收塔顶流出并经降温、分离、过滤后界外,分离出的液体去闪蒸罐。

4.吸收了co2的mdea溶液称富液,经节流闪蒸后去常解塔,闪蒸出的不凝气体经降温、分离后外排。富液进入常解塔与自下而上的汽提蒸汽充分接触将富液中的部分co2 等酸性气体解析出来,初步再生的溶液称为半贫液,从常解塔出来的半贫液经增压泵增压后分为两部分,一部分冷却后用半贫液泵增压后送回吸收塔中部循环,另一部分半贫液经贫富液换热器与贫液换热升温后进入再生塔。半贫液自上而下通过再生塔与逆向流动的汽提蒸汽充分接触将半贫液中的co2等酸性气体解析出来进入常解塔,再生好的贫液经换热、降温后用贫液泵增压后进入吸收塔顶部循环。常解塔解析出的酸性气体经降温、分离后去界外,分离出的液体用回收泵增压后返回闪蒸罐循环。再生塔的热源由界外来的低压蒸汽提供,再生塔为典型汽提塔。

5.贫液泵及半贫液泵出口设置溶液过滤器进行部分溶液的在线过滤以确保贫液的洁净度。为方便mdea溶液的配制、调整系统水平衡以及停车时回收meda溶液,系统设置地下贮罐、溶液储槽。为了防止胺液系统发泡及在发泡时快速消泡,系统设置消泡剂储槽。

技术实现要素:

6.本发明要解决的技术问题是:克服现有技术的不足,提供一种合成气脱硫脱碳系统,本发明脱碳塔内部上方带有气水分离功能,使得排出的气体更加干燥,后期无需单独增加气水分离装置,节约成本。重沸器换热管外壁不易结垢,能一直保持良好的换热效率。

7.本发明解决现有技术存在的问题所采用的技术方案是:

8.合成气脱硫脱碳系统,包括脱碳塔、再生塔、重沸器、有机硫水解反应器、干法脱硫装置。

9.脱碳塔下端设有合成气进气管,脱碳塔上端的出气管通过管路依次与有机硫水解反应器以及干法脱硫装置连接。

10.再生塔与重沸器通过管路进行连接。

11.再生塔下端贫液出口与脱碳塔的贫液尽管通过管路连接,再生塔上端富液入口与脱碳塔富液排出管通过管路贯通连接,重沸器与再生塔通过管路进行连接。

12.优选的,所述的脱碳塔包括第一壳体,第一壳体内部上方设有盘管,盘管上设有若

干个喷淋孔,第一壳体外部设有与盘管贯通连接的贫液进管。

13.盘管下方设有若干个筛板。

14.第一壳体外部设有合成气进气管,合成气进气管与第一壳体的贯通口位于筛板下方。

15.第一壳体外部设有与其内腔贯通连接的富液排出管,富液排出管与第一壳体贯通口位于合成气进气管与第一壳体的贯通口下方。

16.盘管上方设有若干个斜板,斜板的水平投影长度大于第一壳体半径,斜板与第一壳体轴线之间的夹角小于90

°

,第一壳体轴线两侧各设有一列斜板,两列斜板相互交错布置。

17.第一壳体顶面贯通连接有出气管。

18.所述的第一壳体外部与斜板相对应的位置套设有冷却装置,斜板一端通过第一壳体或直接与冷却装置接触。

19.所述的冷却装置为环状的冷却套筒,冷却套筒内部设有空腔,空腔内部流动有冷媒。

20.冷却套筒外部设有与其贯通连接的冷却液进液管以及冷却液出液管,冷却液进液管位于冷却液出液管下方。

21.优选的,所述的筛板下方设有锥形板,所述的锥形板底面与第一壳体内壁之间留有空隙。

22.锥形板底面外围设有3~6个连接块,连接块将锥形板与第一壳体固定连接。

23.所述的锥形板下方设有混料筒,混料筒外径与第一壳体内径相同。

24.混料筒中心设有上下两端均敞口布置的内腔,内腔上端敞口处设有填料网。

25.所述的内腔下半部为圆台型,内腔圆台型的区域内部设有筛板组,所述的筛板组包括若干片由上到下间隔布置的筛板组成,各个筛板的圆周面均与内腔内壁接触、且固定连接。

26.优选的,所述的富液排出管与第一壳体的贯通处位于第一壳体的侧壁上,富液排出管与第一壳体的贯通口处封堵有垂直布置的堵板,堵板面向第一壳体轴线的一侧固定有水平布置的浮板。

27.堵板两侧各设有一根垂直杆,垂直杆与堵板面向第一壳体轴线的侧面接触,垂直杆底部与第一壳体底面固定连接,垂直杆顶部设有限位杆,限位杆位于堵板上方。

28.浮板底部设有若干个支撑杆,支撑杆底部与第一壳体底面固定连接。

29.优选的,所述的重沸器包括第二壳体,第二壳体内部设有换热管,换热管两端分别同轴贯通连接有一根端管,端管内径小于换热管内径。

30.端管穿设至第二壳体外部,两个端管分别与进液管以及出液管同轴转动连接,进液管与再生塔底部贯通连接,出液管与再生塔侧壁贯通连接,进液管以及出液管上均设有电控阀门。

31.第二壳体内部设有与换热管轴线平行布置的第二刮板,第二刮板端面与换热管外壁接触,第二刮板通过固定杆与第二壳体内壁固定连接。

32.第二壳体外部设有与其内腔贯通连接的蒸汽供给管以及蒸汽排出管。

33.优选的,所述的蒸汽供给管以及蒸汽排出管分别位于第二壳体圆周面的两端蒸汽

供给管、蒸汽排出管以及第二壳体的轴线位于同一平面内。

34.蒸汽供给管位于出液管的一侧,蒸汽排出管位于进液管的一侧。

35.所述的换热管与进液管贯通口处罩设有积液盒,积液盒圆周面上设有若干个喷孔,喷孔将积液盒内部与换热管内部贯通连接。

36.喷孔围绕换热管轴线呈环形阵列分布,喷孔轴线不与积液盒径向线重合。

37.优选的,所述的干法脱硫装置包括第三壳体,第三壳体内部上下两侧分别固定有上端气槽以及下端气槽,上端气槽以及下端气槽之间滑动设有脱硫槽。

38.第三壳体侧面设有插入口,脱硫槽可通过插入口移至第三壳体外部,插入口上罩设有闷板。

39.脱硫槽上设有若干个脱硫剂放置槽,脱硫剂放置槽上下两端各设有一块滤板,脱硫剂放置槽内部装填有脱硫剂。

40.上端气槽上设有与脱硫剂放置槽数量相同、且相对布置的第一集气槽,下端气槽上设有与脱硫剂放置槽数量相同、且相对布置的第二集气槽。

41.上端气槽上第一个第一集气槽贯通连接有第一进气管,第一进气管穿设至第三壳体外部。

42.上端集气槽上除第一个第一集气槽外、其他奇数的第一集气槽内部均设有连接气管,连接气管进气端与该第一集气槽前端的第一集气槽贯通连接。

43.下端集气槽上偶数排列的第二集气槽内部均设有连接气管,连接气管进气端与该第二集气槽前端的第二集气槽贯通连接。

44.第三壳体外部设有第一排气管,第一排气管与没有设置连接气管的上端集气槽末端第一集气槽或下端集气槽末端第二集气槽中的一个贯通连接。

45.优选的,所述的连接气管入口端设有与其贯通连接的集气腔,集气腔的水平截面形状为等腰梯形,集气腔将连接气管与第一集气槽或第二集气槽贯通连接。

46.优选的,所述的有机硫水解反应器包括筒状的外壳,外壳上下两端分别贯通连接有第二进气管以及第二排气管。

47.外壳内部设有若干个催化剂盒,催化剂盒底面设有贯通孔,催化剂盒内部填充有有机硫水解催化剂。

48.催化剂盒上方设有环状的蒸汽环,蒸汽环上设有若干个喷孔,外壳外部设有与蒸汽环贯通连接的蒸汽供给管。

49.所述的外壳底部为锥形管,锥形管上端敞口直径大于下端敞口直径,第二排气管与锥形管下端敞口贯通连接。

50.优选的,所述的催化剂盒下方支撑有支撑环,支撑环与外壳内壁固定连接。

51.所述的外壳与催化剂盒相对应的位置设有更换口,更换口的开口弧度≥180

°

。

52.更换口上罩设有密封门。

53.所述的更换口两侧凸设有第一固定板,密封门两端各凸设有第二固定板。

54.第一固定板与第二固定板通过螺栓紧固连接。

55.与现有技术相比,本发明所具有的有益效果:

56.(1)脱碳塔第一壳体内部上方带有气水分离功能,使得脱碳后排出的合成气干燥,后期无需在增加气水分离装置。

57.(2)脱碳塔的筛板、锥形板、混料筒层层布置,增加合成气与mdea的接触面积,优化脱碳效果。

58.(3)脱碳塔的富液排出管的入口处设有通过液体的浮力来开启的堵板,可以保证富液排出管入口开启的区域始终位于液面以下,避免合成气流入到富液排出管内部。

59.(4)重沸器换热管使用过程中一直在转动,使得换热管内部液体与其内壁紧密接触,提高换热效率。

60.(5)重沸器换热管转动时,第一刮板将换热管外壁清理干净,避免表面结垢或产生附着物,维持换热管的换热效率。

附图说明

61.下面结合附图和实施例对本发明进一步说明。

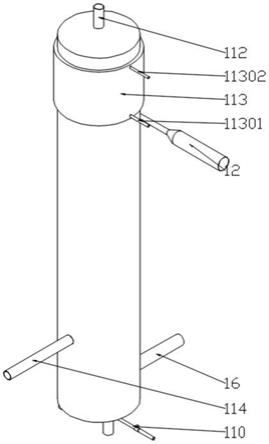

62.图1为本发明合成气脱硫脱碳系统中脱碳塔外形图,

63.图2为本发明合成气脱硫脱碳系统中脱碳塔第一剖视图,

64.图3为图2的主视图,

65.图4为图3中a除局部放大图,

66.图5为本发明合成气脱硫脱碳系统中脱碳塔第二剖视图,

67.图6为图5中b处局部放大图,

68.图7为本发明合成气脱硫脱碳系统中脱碳塔第三剖视图,

69.图8为本发明合成气脱硫脱碳系统中脱碳塔喷淋装置结构图,

70.图9为本发明合成气脱硫脱碳系统中重沸器第一外形图,

71.图10为本发明合成气脱硫脱碳系统中重沸器第二外形图,

72.图11为本发明合成气脱硫脱碳系统中重沸器轴向剖视图,

73.图12为图11中c处局部放大图,

74.图13为本发明合成气脱硫脱碳系统中重沸器径向第一剖视图,

75.图14为本发明合成气脱硫脱碳系统中重沸器径向第二剖视图,

76.图15为本发明合成气脱硫脱碳系统中干法脱硫装置外形图,

77.图16为本发明合成气脱硫脱碳系统中干法脱硫装置分解图,

78.图17为本发明合成气脱硫脱碳系统中干法脱硫装置壳体局部剖视图,

79.图18为本发明合成气脱硫脱碳系统中干法脱硫装置上端气槽剖视图,

80.图19为本发明合成气脱硫脱碳系统中干法脱硫装置脱硫槽剖视图,

81.图20为本发明合成气脱硫脱碳系统中干法脱硫装置下端气槽剖视图,

82.图21为本发明合成气脱硫脱碳系统中干法脱硫装置下端气槽底面水平剖视图,

83.图22为本发明合成气脱硫脱碳系统中干法脱硫装置布气装置结构图,

84.图23为本发明合成气脱硫脱碳系统中干法脱硫装置布置系统图,

85.图24为本发明合成气脱硫脱碳系统中有机硫水机反应器外形图,

86.图25为本发明合成气脱硫脱碳系统中有机硫水机反应器分解图,

87.图26为本发明合成气脱硫脱碳系统中有机硫水机反应器外壳剖视图,

88.图27为图26中d处局部放大图,

89.图28为图26侧视图。

90.图中:11

‑

第一壳体、12

‑

贫液进管、1201

‑

盘管、13

‑

筛板、14

‑

锥形板、1401

‑

连接块、15

‑

混料筒、1501

‑

内腔、1502

‑

锥形槽、1503

‑

填料网、1504

‑

筛板组、16

‑

富液排出管、17

‑

堵板、1701

‑

浮板、18

‑

垂直杆、1801

‑

限位杆、19

‑

支撑杆、110

‑

排污管、111

‑ꢀ

斜板、112

‑

出气管、113

‑

冷却套筒、11301

‑

冷却液进液管、11302

‑

冷却液出液管、114

‑ꢀ

合成气进气管;

91.21

‑

第一壳体、2101

‑

轴承座、22

‑

换热管、2201

‑

端管、2202

‑

第一刮板、2203

‑

积液盒、2204

‑

喷孔、2205

‑

卡环、2206

‑

皮带轮、23

‑

进液管、24

‑

出液管、25

‑

蒸汽供给管、 26

‑

蒸汽排出管、27

‑

隔板、2701

‑

通孔、28

‑

第二刮板、2801

‑

固定杆、29

‑

排污管、210

‑ꢀ

同步带、211

‑

电机、212

‑

转动密封;

[0092]3‑

脱硫装置、301

‑

进气总管、302

‑

排气总管、303

‑

第一串联管路、304

‑

第二串联管路、31

‑

第一壳体、3101

‑

插入口、32

‑

第一进气管、33

‑

第一排气管、34

‑

脱硫槽、3401

‑ꢀ

脱硫剂放置槽、3402

‑

凸环、3403

‑

扣槽、35

‑

滤板、36

‑

上端气槽、3601

‑

第一集气槽、 37

‑

下端气槽、3701

‑

第二集气槽、38

‑

布气装置、3801

‑

顶板、3802

‑

中间板、3803

‑

底部板、3804

‑

第一连接杆、3805

‑

第二连接杆、39

‑

连接气管、3901

‑

集气腔、310

‑

闷板;

[0093]

41

‑

外壳、4101

‑

锥形管、4102

‑

更换口、4103

‑

第一固定板、4104

‑

支撑环、42

‑

第二进气管、43

‑

第二排气管、44

‑

蒸汽环、4401

‑

喷孔、4402

‑

蒸汽供给管、45

‑

催化剂盒、 46

‑

密封门、4601

‑

第二固定板。

具体实施方式

[0094]

附图为该合成气脱硫脱碳系统的最佳实施例,下面结合附图对本发明进一步详细的说明。

[0095]

合成气脱硫脱碳系统,包括脱碳塔、再生塔、重沸器、有机硫水解反应器、干法脱硫装置。

[0096]

脱碳塔下端设有合成气进气管,脱碳塔上端的出气管通过管路依次与有机硫水解反应器以及干法脱硫装置连接。

[0097]

再生塔与重沸器通过管路进行连接。

[0098]

再生塔下端贫液出口与脱碳塔的贫液尽管通过管路连接,再生塔上端富液入口与脱碳塔富液排出管通过管路贯通连接,重沸器与再生塔通过管路进行连接。

[0099]

合成气脱硫脱碳系统中还包括合成气缓冲罐、配液泵、配液槽、液下泵、事故槽、贫液冷却器、活性炭过滤器、分液器、脱硫加热器、减温减压器、蒸汽冷凝液管、蒸汽冷凝液泵、原硫冷却器、贫富液换热器、二氧化碳冷却器、二氧化碳分流器。各个装置的结构以及连接方法均采用现有技术。

[0100]

所述的脱碳塔包括第一壳体11,本实施例中,第一壳体11采用圆柱形第一壳体,第一壳体11上下两个端面均为弧形面,上端弧形面的中心位置同轴贯通连接有出气管 112,下端弧形面中心位置贯通连接有排污管110,排污管110上设有电控阀。第一壳体11底面外侧固定有若干个支撑腿,用以支撑固定第一壳体11,同时留有排污管110 的布置空间。

[0101]

第一壳体11内部上方设有盘管1201,盘管1201上设有若干个喷淋孔,第一壳体 11外部设有与盘管1201贯通连接的贫液进管12。盘管1201采用螺旋管,这样可以保证盘管的覆盖面积,同时螺旋管内部的流动阻力较小,可以减少mdea的动能损耗。喷淋孔处可增设雾化喷头,或花洒型喷头,进而有效的增加mdea的喷淋面积,使其与合成气充分接触。

[0102]

为了进一步增加合成气与mdea溶液的有效接触面积,盘管1201下方设有若干个筛板13,筛板13上设有若干个贯通孔,筛板13的外径与第一壳体11内径相同,mdea溶液喷到筛板13上,会产生溅射,增加筛板13与盘管1201之间空间内部mdea溶液的密度。之后mdea溶液会通过筛板上的贯通孔向下方流动,合成气通过贯通孔向上方流动,两者产生对流,进而接触,对合成气进行脱碳。

[0103]

盘管1201上方设有若干个斜板111,斜板111的水平投影长度大于第一壳体11半径,斜板111与第一壳体11轴线之间的夹角小于90

°

、大于60

°

,第一壳体11轴线两侧各设有一列斜板111,两列斜板111相互交错布置。由于斜板111的水平投影长度大于第一壳体11半径,因此上下两个斜板111中间位置有重叠部分,使得合成气上流过程中的流动路径呈折线型。

[0104]

合成气上流过程中,与斜板111发生碰撞,进而使其含有的液态物质进行分离,实现气液分离的功能。为了进一步提高气液分离的效果,本实施例中,所述的第一壳体 11外部与斜板111相对应的位置套设有冷却装置,斜板111一端通过第一壳体11或直接与冷却装置的冷端进行接触。冷却装置对斜板111进行降温,使得合成气中的液体物质冷凝,更加。

[0105]

本实施例中,所述的冷却装置为环状的冷却套筒113,冷却套筒1130内部设有空腔,空腔内部流动有冷媒。冷却套筒1130外部设有与其贯通连接的冷却液进液管11301 以及冷却液出液管11302,冷却液进液管11301位于冷却液出液管11302下方。

[0106]

为了进一步提高合成气与mdea溶液直接的接触效果,所述的筛板13下方设有锥形板14,所述的锥形板14底面与第一壳体11内壁之间留有空隙。锥形板14顶面中心处最高,筛板13流下的mdea溶液通过锥形板14顶面的导向,流入到锥形板14与第一壳体11之间的空隙中,然后通过空隙向下流动,形成一个水幕。合成气向上流动的过程中,必须通过水幕,进而提供了合成气与mdea溶液直接的接触机会。

[0107]

锥形板14底面外围设有3~6个连接块1401,连接块1401为锥形板14与第一壳体11内壁之间的空隙中,连接块1401将锥形板14与第一壳体11固定连接。

[0108]

所述的锥形板14下方设有混料筒15,混料筒15外径与第一壳体11内径相同。混料筒15中心设有上下两端均敞口布置的内腔1501,内腔1501上端敞口处设有填料网 1503。

[0109]

所述的混料筒15顶面凹设有锥形槽1502,锥形槽1502中心为最低点。内腔1501 上端开口处位于锥形槽1502中心位置,在锥形槽1502的导流作用下,mdea溶液均流入到内腔1501上端开口处,然后通过填料网1503,填料网1503上有若干的贯通孔,填料网1503对mdea溶液进行延展,使mdea溶液铺开,然后再通过贯通孔流下,有一次提供了合成气与mdea溶液的接触机会。

[0110]

所述的内腔1501下半部为圆台型,内腔1501圆台型的区域内部设有筛板组1504,所述的筛板组1504包括若干片由上到下间隔布置的筛板组成,各个筛板的圆周面均与内腔1501内壁接触、且固定连接。各个筛板上的贯通孔交错布置,这样从上面筛板流下的mdea溶液,先碰撞到下面的筛板上,溶液产生溅射,增加两个筛板之间空间内部溶液的密度。

[0111]

相邻两个筛板13之间以及筛板13与锥形板14之间、锥形板14与混料筒15之间可填充填料。

[0112]

第一壳体11外部设有合成气进气管114,合成气进气管114与第一壳体11的贯通口位于混料筒15的下方。第一壳体11外部设有与其内腔贯通连接的富液排出管16,富液排出

管16与第一壳体11贯通口位于合成气进气管114与第一壳体11的贯通口下方。

[0113]

所述的富液排出管16与第一壳体11的贯通处位于第一壳体11的侧壁上,富液排出管16与第一壳体11的贯通口处封堵有垂直布置的堵板17,堵板17面向第一壳体11 轴线的一侧固定有水平布置的浮板1701。为了使液面始终位于富液排出管16与第一壳体11的贯通口敞口位置的上方,浮板1701与堵板17上端面固定连接。

[0114]

堵板17两侧各设有一根垂直杆18,垂直杆18与堵板17面向第一壳体11轴线的侧面接触,垂直杆18底部与第一壳体11底面固定连接,垂直杆18顶部设有限位杆1801,限位杆1801位于堵板17上方。两根垂直杆18使得堵板17只能上下移动,无法沿第一壳体11径向进行移动,保证了堵板17的密封效果。同时,浮板1701位于两根垂直杆 18之间,且侧面与垂直杆18接触,有效的避免了堵板17发生晃动。

[0115]

浮板1701底部设有若干个支撑杆19,支撑杆19底部与第一壳体11底面固定连接。

[0116]

所述的第一壳体11底部设有排污管110,排污管110与第一壳体11内部贯通连接处位于第一壳体11底面上。

[0117]

重沸器包括第二壳体21,所述的第二壳体21形状为圆柱形,第二壳体21下方设有若干个支撑腿。第二壳体21内部设有换热管22,换热管22两端分别同轴贯通连接有一根端管2201,端管2201内径小于换热管22内径,端管2201与换热管22贯通连接处设有圆弧型过度。

[0118]

端管2201末端穿设至第二壳体21外部,进液管23以及出液管24的一端插设至端管2201内部,两个端管2201分别与进液管23以及出液管24同轴转动、贯通连接。进液管23与再生塔底部贯通连接,出液管24与再生塔侧壁贯通连接,进液管23以及出液管24上均设有电控阀门。

[0119]

为了增加进液管23以及出液管24与端管2201之间的密封性,述的进液管23外壁与其对应的端管2201内壁之间、以及出液管24外壁与其对应的端管2201内壁之间均设有转动密封212,转动密封212采用现有技术。

[0120]

使用时,端管2201发生转动,为了降低其与第二壳体21之间的摩擦力,所述的第二壳体21两侧外部设有与换热管22同轴布置的轴承座2101,端管2201穿设于轴承座 2101内部,端管2201外壁与轴承座2101内壁之间设有轴承。

[0121]

端管2201位于第二壳体21内部的圆周面上套设有卡环2205,卡环2205与第二壳体21内壁接触,卡环2205有效的避免换热管22发生窜动。

[0122]

所述的换热管22内壁上凸设有若干块第一刮板2202,第一刮板2202沿换热管22 轴向布置,第一刮板2202长度与换热管22内腔长度相同,第一刮板2202高度小于换热管22内腔半径。第一刮板2202围绕换热管22轴线呈环形阵列分布,当换热管22转动时,第一刮板2202可带动里面的液体发生转动,进而产生离心力,使液体紧贴换热管22内壁。

[0123]

为了实现换热管22使用时可以转动,可采用三种方法:

[0124]

方法一:所述的换热管22与进液管23贯通口处罩设有圆柱形的积液盒2203,积液盒2203圆周面上设有若干个喷孔2204,喷孔2204将积液盒2203内部与换热管22 内部贯通连接。

[0125]

喷孔2204围绕换热管22轴线呈环形阵列分布,喷孔2204轴线不与积液盒2203径向线重合。喷孔2204喷出的液体,反向推动换热管22,使换热管22旋转。喷孔2204 喷出的液体

冲击到第一刮板2202上,进一步增加推动力,使换热管22旋转。

[0126]

方法二:其中一根端管2201位于第二壳体21外部的部分套设有皮带轮2206,第二壳体21外部固定有电机211,电机211的输出轴与皮带轮2206之间共同套设有同步带210,使得电机211可以带动皮带轮2206旋转,进而带动换热管22旋转。

[0127]

方法三:同时设有方法一以及方法二两个机构。

[0128]

第二壳体21内部设有与换热管22轴线平行布置的第二刮板28,第二刮板28端面与换热管22外壁接触,第二刮板28通过固定杆2801与第二壳体21内壁固定连接。换热管22转动过程中,第二刮板28可以对其外壁进行清理。

[0129]

第二壳体21外部设有与其内腔贯通连接的蒸汽供给管25以及蒸汽排出管26。

[0130]

所述的蒸汽供给管25以及蒸汽排出管26分别位于第二壳体21圆周面的两端蒸汽供给管25、蒸汽排出管26以及第二壳体1的轴线位于同一平面内。

[0131]

蒸汽供给管25位于出液管24的一侧,蒸汽排出管26位于进液管23的一侧。

[0132]

所述的换热管22外部中心部位套设有环状的隔板27,隔板27内径与换热管22外径相同、外径与第二壳体21内径相同。隔板27上设有通孔2701,本实施例中通孔2701 与蒸汽供给管25以及蒸汽排出管26分别位于第二壳体21轴线两侧。

[0133]

第二壳体1底部位于隔板27两侧各贯通连接有一根排污管29,排污管29上设有截止阀。

[0134]

脱硫装置3包括第三壳体31,第三壳体31内部上下两侧分别固定有上端气槽36 以及下端气槽37,上端气槽36以及下端气槽37之间滑动设有脱硫槽34。上端气槽36 以及下端气槽37与脱硫槽34之间紧密接触,避免合成气从上端气槽36以及下端气槽 37与脱硫槽34之间的缝隙中流走。

[0135]

脱硫槽34、端气槽36以及下端气槽37水平截面形状均为尺寸相同的长方形。

[0136]

第三壳体31侧面设有插入口3101,插入口3101上罩设有闷板310,闷板310通过螺栓与第三壳体31固定连接。拆除闷板310后,脱硫槽34可通过插入口3101移至第三壳体31外部,进行脱硫剂的更换。

[0137]

脱硫槽34上设有若干个脱硫剂放置槽3401,脱硫剂放置槽3401可为矩形也可为圆形,为了增加脱硫剂的存放量,本实施例中脱硫剂放置槽3401的形状为矩形。

[0138]

所述的脱硫剂放置槽3401上下两侧均设有开口,开口内侧凸设有凸环3402,滤板 35设置于凸环3402上方。脱硫剂放置槽3401内部装填有脱硫剂,脱硫剂放置于两个滤板35之间,脱硫剂的直径大于滤板35上滤孔的直径。本实施例中,脱硫剂采用氧化锌。

[0139]

所述的脱硫槽34与插入口3201相对的端面上内凹有扣槽3403。可向扣槽3403上插入挂钩等工具,便于协助脱硫槽34移动。

[0140]

上端气槽36上设有与脱硫剂放置槽3401数量相同、且相对布置的第一集气槽3601,下端气槽37上设有与脱硫剂放置槽3401数量相同、且相对布置的第二集气槽3701。

[0141]

第一集气槽3601以及第二集气槽3701开口尺寸小于等于脱硫剂放置槽3401开口尺寸,即脱硫剂放置槽3401开口与第一集气槽3601以及第二集气槽3701开口重合,或脱硫剂放置槽3401开口套设与第一集气槽3601以及第二集气槽3701开口外部。使得脱硫剂放置槽3401流出的合成气只能流入到与其相对应的第一集气槽3601或第二集气槽3701,不会发生串流。

[0142]

为了便于第一进气管32以及第一排气管33均位于第三壳体31上方,本实施例中,所述的脱硫剂放置槽3401、第一集气槽3601以及第二集气槽3701的数量为偶数。

[0143]

上端气槽36上第一个第一集气槽3601贯通连接有第一进气管32,第一进气管32 穿设至第三壳体31外部。

[0144]

上端集气槽36上除第一个第一集气槽3601外、其他奇数的第一集气槽3601内部均设有连接气管39,连接气管39进气端与该第一集气槽3601前端的第一集气槽3601 贯通连接。

[0145]

下端集气槽37上偶数排列的第二集气槽3701内部均设有连接气管39,连接气管 39进气端与该第二集气槽3701前端的第二集气槽3701贯通连接。

[0146]

同时,所述的连接气管39入口端设有与其贯通连接的集气腔3901,集气腔3901 的水平截面形状为等腰梯形,集气腔3901将连接气管39与第一集气槽3601或第二集气槽3701贯通连接。

[0147]

第三壳体31外部设有第一排气管33,第一排气管33与没有设置连接气管39的上端集气槽36末端第一集气槽3601或下端集气槽37末端第二集气槽3701中的一个贯通连接。

[0148]

例如,脱硫剂放置槽3401、第一集气槽3601以及第二集气槽3701的数量均为4 个,那么上端集气槽36上的第3个第一集气槽3601内部均设有连接气管39,连接气管39进气端与第2个第一集气槽3601贯通连接。

[0149]

下端集气槽37上第2个以及第4个第二集气槽3701内部均设有连接气管39,连接气管39进气端第1个以及第3个第二集气槽3701贯通连接。

[0150]

第三壳体31外部设有第一排气管33,第一排气管33与第4个上端集气槽36贯通连接。

[0151]

为了增加合成气的气流宽度,所述的连接气管39由水平管以及直角弯头组成,水平管两端分别与集气腔3901以及弯头贯通连接,

[0152]

弯头出气口轴线与第一集气槽3601或第二集气槽3701中线重合,弯头出口朝向脱硫槽34。

[0153]

连接气管39的弯头与脱硫槽34之间设有布气装置38。

[0154]

所述的布气装置38包括一个顶板3801、若干个中间板3802以及若干个底部板 3803。顶板3801轴线与连接气管39的弯头出口轴线重合,顶板3801直径大于等于弯头出口直径。

[0155]

顶板3801、中间板3802以及底部板3803均为圆形板,顶板3801、中间板3802以及底部板3803呈三层依次排列,顶板3801位于连接气管39的一端,底部板3803位于脱硫槽34的一端。

[0156]

顶板3801、中间板3802以及底部板3803均为等径的圆形板,底部板3803上设有若干个贯通孔。

[0157]

若干个中间板3802以及若干个底部板3803均围绕顶板3801轴线呈环形阵列分布,中间板3802轴线至顶板3801轴线之间的距离大于等于顶板3801的直径,底部版3803 轴线至中间板3803轴线之间的距离大于等于顶板3801的直径。

[0158]

底部版3803轴线至顶板3801轴线之间的距离大于中间板3802轴线至顶板3801轴线之间的距离。

[0159]

顶板3801、中间板3802以及底部板3803通过第一连接杆3804固定连接。

[0160]

布气装置38通过第二连接杆3805与上端气槽36或下端气槽37固定连接。第二连接杆3805一端与上端气槽36或下端气槽37内壁固定连接,另一端与顶板3801或中间板3802或底部板3803或几种板一同固定连接。

[0161]

每组包含两个脱硫装置3,每个脱硫装置3的第一进气管32均共同连接一根进气总管301,每个脱硫装置3的第一排气管33均共同连接一根排气总管302。脱硫装置a 的第一排气管31与脱硫装置b的第一进气管32之间设有第一串联管路303,脱硫装置 a的第一进气管32与脱硫装置b的第一排气管31之间设有第二串联管路304。

[0162]

第一进气管31与进气总管301接口处、第一排气管32与排气总管302接口处、第一串联管路303以及第二串联管路304上均设有截止阀。通过调节各个截止阀的开关状态,可实现两个脱硫装置串联、并联。

[0163]

并联时,可停掉其中一个脱硫装置3,对其进行脱硫剂的更换。串联时可调整两个脱硫装置3的前后位置,新更换了脱硫剂的在前。

[0164]

所述的有机硫水解反应器包括筒状的的外壳41,外壳41上下两端分别贯通连接有第二进气管42以及第二排气管43,外壳41、第二进气管42以及第二排气管43均同轴布置。为了排气时不发生气堵,所述的外壳41底部为锥形管4101,锥形管4101上端敞口直径大于下端敞口直径,第二排气管43与锥形管4101下端敞口贯通连接。

[0165]

外壳41内部设有若干个催化剂盒45,催化剂盒45形状为圆柱形,其外径与外壳 41内径相同。为了进一步增加密封效果,避免合成气从催化剂盒45与外壳41之间的缝隙中流走,在催化剂盒45圆周面上套设有密封圈或环状的橡胶套。催化剂盒45底面设有贯通孔,催化剂盒45内部填充有有机硫水解催化剂。所述的催化剂盒45上端敞口布置,或上端铺设有带有贯通孔的滤板。若铺设滤板,则滤板可以拆卸,便于更换催化剂盒45内部的有机硫催化剂。

[0166]

催化剂盒45上方设有环状的蒸汽环44,蒸汽换44内部为空腔,蒸汽环44上设有若干个喷孔4401,喷孔4401开口朝向蒸汽换44内部区域,喷孔4401轴线水平布置,或倾斜向上布置。外壳41外部设有与蒸汽环44内部空腔贯通连接的蒸汽供给管4402。

[0167]

蒸汽环44的外径与外壳41内径相同,或大于外壳41内径、小于外壳41外径,使得合成气均从蒸汽换44中间穿过,并与喷孔4401喷出的水蒸气进行混合。

[0168]

本实施例中,催化剂盒45可以从外壳41内部取出。因此催化剂盒45与外壳41滑动连接。所述的催化剂盒45下方支撑有支撑环4104,支撑环4104与外壳41内壁固定连接。

[0169]

所述的外壳41与催化剂盒45相对应的位置设有更换口4102,更换口4102的开口弧度≥180

°

,更换口4102上罩设有密封门46。所述的更换口4102两侧凸设有第一固定板4103,密封门46两端各凸设有第二固定板4601,第一固定板4103与第二固定板 4601通过螺栓紧固连接。

[0170]

为了增加密封门46的密封效果,所述的密封门46与更换口4102接触的端面上内凹有密封槽,密封槽内部设有密封圈。

[0171]

外壳41内部第二进气管42与最上端蒸汽环44之间设有布气装置38。

[0172]

所述的布气装置38包括一个顶板3801、若干个中间板3802以及若干个底部板 3803,顶板3801轴线与第二进气管42轴线重合。

[0173]

顶板3801、中间板3802以及底部板3803均为圆形板,顶板3801、中间板3802以及底部板3803呈三层依次排列,顶板3801位于第二进气管42的一端,底部板3803位于蒸汽环44的一端。

[0174]

顶板3801、中间板3802以及底部板3803均为等径的圆形板,底部板3803上设有若干个贯通孔。

[0175]

若干个中间板3802以及若干个底部板3803均围绕顶板3801轴线呈环形阵列分布,中间板3802轴线至顶板3801轴线之间的距离大于等于顶板3801的直径,底部版3803 轴线至中间板3803轴线之间的距离大于等于顶板3801的直径。

[0176]

底部版3803轴线至顶板3801轴线之间的距离大于中间板3802轴线至顶板3801轴线之间的距离。

[0177]

顶板3801、中间板3802以及底部板3803通过第一连接杆3804固定连接。

[0178]

布气装置38通过第二连接杆3805与外壳41固定连接。

[0179]

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。