1.本发明涉及生物质热解技术领域,具体涉及一种生物质热裂解装置及方法。

背景技术:

2.生物质是指利用大气、水、土地等通过光合作用而产生的各种有机体,即一切有生命的可以生长的有机物质通称为生物质,包括所有的植物、微生物以及以植物、微生物为食物的动物及其生产的废弃物,如农作物、农作物废弃物、木材、木材废弃物、动物粪便、生活垃圾、生活污水等,有代表性的生物质有各种秸秆、木材、稻壳、花生壳、玉米芯、海藻、蔗渣、稻草、杂草、粪便及有机垃圾等。

3.生物质的主要特点有:可再生性、低污染性、总量十分丰富、分布非常广泛。生物质的硫含量、氮含量低、燃烧过程中生成的so2、no

x

少,生物质作为燃料时,由于它在生长时需要的co2相当于它排放的co2的量,因而对大气的co2净排放量近似于零。生物质燃料的总量十分丰富,生物质能是世界第四大能源,仅次于煤炭、石油和天然气。根据生物学家估算,世界上每年生长的生物质年生产量为1400

‑

1800亿吨,相当于世界总能耗的10倍。随着农林业的发展,特别是炭薪林的推广,生物质资源将越来越多,生物质能源的比重将会越来越大。

4.但是现有对生物质热解基本都是采用高温炭化,高温炭化对于温度的要求较高,其在制备木炭以及燃气时对于自身的损耗过大。

技术实现要素:

5.有鉴于此,本发明提供一种生物质热裂解装置及方法,可以采用较低的温度与催化剂配合对生物质进行热解,同样一炉生物质能够热解更多的燃气,对于生物质的损耗更小。

6.为解决上述技术问题,本发明提供一种生物质热裂解装置,包括气化炉以及与气化炉连通的燃气分离装置,所述气化炉包括炉体,所述炉体的顶部设置开口,所述开口上活动设置盖板机构,所述炉体侧面设置固定盖板机构的锁死机构,所述炉体内的底部设置点燃机构,所述炉体的底部设置废料清理机构。

7.进一步的,所述盖板机构包括顶板以及顶板边沿设置的围板,所述顶板包括上层的结构板以及结构板下表面设置的隔热板,所述结构板的上表面设置加固横梁,所述结构板的中心设置吊挂机构。

8.进一步的,所述隔热板的大小与开口大小一致,所述围板内侧的大小与炉体顶部周侧大小相一致,所述隔热板与围板之间形成一圈凹槽,所述炉体顶端设置一圈与凹槽配合的隔热环。

9.进一步的,所述顶板上中心两侧设置压杆,所述压杆的两端向下活动设置压绳,所述锁死机构包括炉体侧面设置的u型挂板,所述u型挂板的轴向竖直设置,所述u型挂板的下端为弧形,所述u型挂板的下端内侧设置卡槽,所述压绳的下端设置与卡槽配合的横杆。

10.进一步的,所述点燃机构包括气化炉内侧的下部设置的矩形管,所述矩形管的中

间通过隔板间隔出空气喷头和燃气喷头,所述空气喷头与第一供气机构连通,所述燃气喷头与第二供气机构连通,所述矩形管前端设置点火针。

11.进一步的,所述第一供气机构包括所述空气喷头的后端设置的第一连接头,所述第一连接头与空气喷头的内部连通,所述第一连接头与第一供气管连通,所述第一供气管穿过气化炉与设置在外界的气泵连通。

12.进一步的,所述第二供气机构包括所述燃气喷头的后端的设置第二连接头,所述第二连接头与燃气喷头的内部连通,所述第二连接头与第二供气管连通,所述第二供气管穿过气化炉与外界的燃气管道连通,所述第二供气管上设置控制阀和流量计。

13.进一步的,所述废料清理机构包括气化炉底部设置的排料口,对应所述排料口活动设置封板,所述封板的内侧面设置与排料口配合的隔热块,所述封板两侧设置通孔,所述气化炉上对应通孔设置螺纹孔,所述通孔和螺纹孔内插入设置紧固螺栓,所述紧固螺栓的端部设置旋转把手。

14.进一步的,所述炉体内设置放料机构,所述放料机构包括底板和底板周侧竖向设置的围栏,所述底板和围栏均采用耐高温钢制件。

15.进一步的,所述燃气分离装置包括依次与气化炉连通的旋风除尘器、脱焦油机构以及脱水蒸气机构。

16.一种生物质热裂解方法,包括如下步骤:将生物质处理后送入气化炉中,启动点燃机构进行加热,在炉内升温到400~500℃后停止加热并进行控氧,不对炉内充入氧气,使得生物质进行炭化,产生的燃气导入燃气分离机构内,经过除尘后进行脱焦油、脱水蒸气,分离焦油、醋酸液和可燃性气体进行回收存储。

17.进一步的,对于生物质的处理方式为粉碎,制作炭块时进行切块处理。

18.进一步的,生物质在送入气化炉时,通过放料机构放入,生物质向放料机构搬运时均匀喷洒催化酶和塑化剂。

19.本发明的上述技术方案的有益效果如下:本发明气化炉的密封性更好,对其内部的燃烧可以很好的控制,在添加催化剂后,通过点燃一部分的生物质,对炉体内升温之后进行保温,可以在较低温度对炉体内的生物质进行热解,所耗费的生物质更少。

20.另外,炉体内设置有放料机构,可以整体放料以及出料,化炉通过上端进料出料,在保证密封性的同时,其出料和进料的速度更快;另外,盖板机构与锁死机构配合,盖板机构可以更好的与炉体上端进行贴合,使得其密封性大大提升,炉体的保温性以及隔绝氧气的性能更好;另外,炉体底部有废料清理机构,可以在热解之后,对炉体底部的灰渣进行清理,炉体内灰渣清扫聚拢后,直接从废料清理机构排出。

附图说明

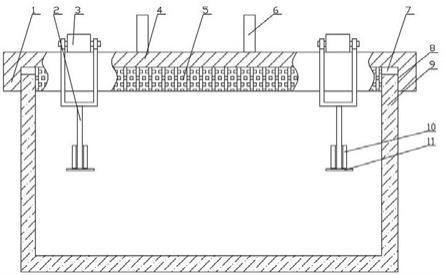

21.图1为本发明生物质热裂解装置的结构示意图;图2为本发明锁死机构的结构示意图;图3为本发明盖板机构的俯视图

图4为本发明点燃机构的结构示意图;图5为本发明废料清理机构的结构示意图;图6本发明放料机构的结构示意图。

22.1、围板;2、压绳;3、压杆;4、结构板;5、隔热板;6、吊挂机构;7、隔热环;8、凹槽;9、炉体;10、u型挂板;11、横杆;12、卡槽;13、顶板;14、加固横梁;15、空气喷头;16、第一连接头;17、第一供气管;18、气泵;19、燃气喷头;20、第二连接头;21、隔板;22、第二供气管;23、流量计;24、控制阀;25、燃气管道;26、隔热块;27、封板;28、排料口;29、旋转把手;30、通孔;31、螺纹孔;32、紧固螺栓;33、围栏;34、底板。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图1

‑

6对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例一如图1

‑

6示:一种生物质热裂解装置,包括气化炉以及与气化炉连通的燃气分离装置,所述气化炉包括炉体9,所述炉体9的顶部设置开口,所述开口上活动设置盖板机构,所述炉体9侧面设置固定盖板机构的锁死机构,所述炉体9内的底部设置点燃机构,所述炉体9的底部设置废料清理机构。

25.所述燃气分离装置包括依次与气化炉连通的旋风除尘器、脱焦油机构以及脱水蒸气机构。

26.具体而言,气化炉的顶部为开口,其顶部活动设置盖板机构,在生物质放料后,通过厂房内的龙门吊吊起盖板机构对开口进行封堵,然后通过锁死机构将盖板机构锁死在炉体9顶部,锁死机构可以向下拉动盖板机构,使得盖板机构与炉体9顶部接触更紧密,密封性更好。生物质放入炉体9内后,通过点燃机构供应燃气和空气(氧气)进行燃烧,待燃烧一端时间后,炉体9内升温完毕,关闭点燃机构,炉体9内保温热解,产生的可燃性气体、焦油等进入到燃气分离机构内,经过除尘、脱焦油、脱水蒸气等操作,制备生物质气。

27.根据本发明的一个实施例,如图1

‑

5所示,所述盖板机构包括顶板13以及顶板13边沿设置的围板1,所述顶板13包括上层的结构板4以及结构板4下表面设置的隔热板5,所述结构板4的上表面设置加固横梁14,所述结构板4的中心设置吊挂机构6。所述隔热板5的大小与开口大小一致,所述围板1内侧的大小与炉体9顶部周侧大小相一致,所述隔热板5与围板1之间形成一圈凹槽8,所述炉体9顶端设置一圈与凹槽8配合的隔热环7。

28.顶板13为双层结构,上部的结构板4为钢结构,下部的隔热材采用耐高温的隔热材料制成,隔热板5正好能够塞入炉体9的开口内,结构板4的边缘有围板1,围板1与隔热板5之间为矩形凹槽8且与炉体9上端结构适配,这样盖板机构扣在炉体9顶部时,炉体9顶部插入凹槽8内,密封性更好,且凹槽8内还有一圈隔热环7,使得保温性也不会降低。

29.所述顶板13上中心两侧设置压杆3,所述压杆3的两端向下活动设置压绳2,所述锁死机构包括炉体9侧面设置的u型挂板10,所述u型挂板10的轴向竖直设置,所述u型挂板10

的下端为弧形,所述u型挂板10的下端内侧设置卡槽12,所述压绳2的下端设置与卡槽12配合的横杆11。

30.盖板机构扣在炉体9顶部后,两个压杆3两端的压绳2向下拉动,使得压绳2擦混过u型刮板中间,且横板向下拨动,横杆11绕着u型刮板下端的弧形面至卡槽12内,这样u型刮板向下拉动横杆11,使得压绳2向下拉动压杆3,从而对盖板机构进行锁死。压绳2具体结构不做限定,其可以采用钢筋、锁链或绳体等结构,具体在操作时借助外用工具向下拉动横杆11。

31.根据本发明的一个实施例,如图1和图2所示,所述点燃机构包括气化炉内侧的下部设置的矩形管,所述矩形管的中间通过隔板21间隔出空气喷头15和燃气喷头19,所述空气喷头15与第一供气机构连通,所述燃气喷头19与第二供气机构连通,所述矩形管前端设置点火针。

32.所述第一供气机构包括所述空气喷头15的后端设置的第一连接头16,所述第一连接头16与空气喷头15的内部连通,所述第一连接头16与第一供气管17连通,所述第一供气管17穿过气化炉与设置在外界的气泵18连通。

33.所述第二供气机构包括所述燃气喷头19的后端的设置第二连接头20,所述第二连接头20与燃气喷头19的内部连通,所述第二连接头20与第二供气管22连通,所述第二供气管22穿过气化炉与外界的燃气管道25连通,所述第二供气管22上设置控制阀24和流量计23。

34.该实施方式中点燃机构的供气为燃气和空气,其中空气可以通过氧气来代替。矩形管通过中间的隔板21隔出两个喷头,两个喷头位于同一位置,同时供入空气和燃气,并通过点火针就可以点燃。点燃机构位于炉体9内侧且可以在两侧都设置,对生物质的两侧同时进行点燃。

35.第一供气机构供应空气,通过气泵18工作将空气加压送入第一供气管17内,在通过空气喷头15喷出。第二供气机构供应燃气,第二供气管22与燃气管道25连通,且第二供气管22上设置控制阀24和流量计23,通过两者配合可以调节进气量,同时气泵18的功率进行控制,可以调节空气的流量。

36.在本发明的一个实施例中,如图1所示,所述废料清理机构包括气化炉底部设置的排料口28,对应所述排料口28活动设置封板27,所述封板27的内侧面设置与排料口28配合的隔热块26,所述封板27两侧设置通孔30,所述气化炉上对应通孔30设置螺纹孔31,所述通孔30和螺纹孔31内插入设置紧固螺栓32,所述紧固螺栓32的端部设置旋转把手29。

37.生物质在燃烧后,大部分可以直接从上部的开口取出,但是一部分燃烧碎裂成灰渣,非常难清理。在炉体9的底部预留排料口28,可以将这些灰渣清扫出来。对于排料口28的封堵通过封板27和隔热块26配合,隔热块26与排料口28的结构匹配,可以塞入排料口28内,通过紧固螺栓32拧紧将封板27固定在炉体9外侧,对排料口28实现密封和隔热。紧固螺栓32的后端为挡块,其旋转到一定程度后,挡块抵在封板27外侧,随着旋转便可以对封板27进行压紧。

38.在本发明的一个实施例中,如图1所示,所述炉体9内设置放料机构,所述放料机构包括底板34和底板34周侧竖向设置的

围栏33,所述底板34和围栏33均采用耐高温钢制件。放料机构为活动设置,生物质放在底板34上,该围栏33结构最适合放入木材段,当然围栏33可以替换为钢丝网等结构,这样可以放入花生壳等散碎生物质。

39.在本发明的一个实施例中,本发明提供了一种生物质热裂解方法,包括如下步骤:将生物质处理后送入气化炉中,启动点燃机构进行加热,在炉内升温到400~500℃后停止加热并进行控氧,不对炉内充入氧气,使得生物质进行炭化,产生的燃气导入燃气分离机构内,经过除尘后进行脱焦油、脱水蒸气,分离焦油、醋酸液和可燃性气体进行回收存储。

40.对于生物质的处理方式为粉碎,制作炭块时进行切块处理。

41.生物质在送入气化炉时,通过放料机构放入,生物质向放料机构搬运时均匀喷洒催化酶和塑化剂。

42.在本发明中,除非另有明确的规定和限定,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

43.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。