1.本发明涉及废塑料的热解技术领域,具体涉及一种用于废塑料原位催化热解的系统及方法。

背景技术:

2.随着城市化废弃物塑料的增多,对于废塑料的相关研究也越来越多,目前对于废塑料的处理方式主要有:第一、以机械加工或理化改性再生等技术手段,生产再生塑料制品;第二、通过焚烧回收能量;第三、通过热解或催化热解来制备燃油或化工基础原料。对于前两种处理方式存在处理效率差、污染严重等技术问题,因此,通过热解/催化热解来处理废塑料成为一种对废塑料处理的有效方式。

3.目前现有技术在废塑料热解/催化热解的研究报道主要有:

4.申请号201810143313.0公开了一种废塑料的处理方法,该方法包括:将废塑料、改性催化剂、反应溶剂加入到催化裂解反应器中混合均匀,然后进行催化裂解反应,改性催化剂为改性剂氧化物改性的hzsm

‑

5和hy复合型分子筛,改性剂选自sn、fe、ti和zn中的一种或多种,反应溶剂为四氢化萘和正十六烷的混合物,催化裂解反应条件如下:反应温度为150

‑

300℃,反应时间为120

‑

240分钟,反应在搅拌下进行,搅拌速率为600

‑

1000转/分钟,反应中通入氢气,氢分压为4

‑

7mpa。

5.然而,在热解/催化热解处理废塑料时,由于废塑料原料组分多变,高含氯等特点,导致工程化过程中存在液收低、油品重组分和有机氯含量高、油中带灰等技术瓶颈。另外热解油气易发生二次裂解和聚合反应,使得反应器与管路结焦堵塞严重、设备无法长周期稳定运行、催化剂失活快寿命短等。

技术实现要素:

6.本发明的目的之一在于提供一种用于废塑料原位催化热解的方法,该方法彻底解决了工程化过程中存在液收低、油品重组分和有机氯含量高、油中带灰的技术问题,同时,防止了热解油气易发生二次裂解和聚合反应,避免了反应器与管路结焦堵塞严重等问题。

7.为了实现上述目的,本发明采用了以下技术方案:

8.一种用于废塑料原位催化热解的方法,依次包括以下步骤:

9.a、准备并安装所需系统

10.所述的系统包括依次连接的三股撞击流混合器、热解反应器、高密度循环流化床、多相流提升管及分离装置,所述的分离装置的出口端连接至所述的三股撞击流混合器的一个进口端;

11.所述的三股撞击流混合器包括混合器本体和位于所述混合器本体顶部的三个进口端,分别为第一进口端、第二进口端和第三进口端,其中第一进口端和第三进口端呈y形,所述的第二进口端位于所述的第一进口端和第三进口端之间,所述的混合器本体其顶面的面积大于其底面的面积;

12.所述的多相流提升管的中部设置有扩径段;在所述的多相流提升管的中部及下部设置有多段压缩空气输入管;

13.所述的热解反应器的顶部的出口连接有除尘装置;

14.b、将原料废塑料与作为固态热载体催化剂的白云石负载nio放置于所述的三股撞击流混合器中,经过所述的三股撞击流混合器强化混合后,进入所述的热解反应器中进行反应,在所述的热解反应器中,热解反应温度为500~600℃,热解反应产生的热解气中含有的有机氯和氢气反应生成氯化氢,然后再在催化剂的作用下生成氯化钙,以脱除热解气中的有机氯,同时,反应产生的热解气从所述的热解反应器的顶部的出口排出,进入所述的除尘装置中,所述的除尘装置在热解气的高温作用下同步除尘;经过所述的除尘装置处理后的热解气一部分回收,另一部分通入所述的高密度循环流化床中用于气体回燃装置;

15.c、经过热解反应器反应后所得热载体与生成的半焦从所述的热解反应器的底部的出口排出,进入所述的高密度循环流化床中,通过所述的气体回燃装置向所述的高密度循环流化床提供一部分热量,在所述的高密度循环流化床中将半焦加热至预定温度后,固态热载体和半焦从多相流提升管的底部进入多相流提升管中;

16.d、通过多段压缩空气输入管向所述的多相流提升管中吹入压缩空气,进入多相流提升管的固态热载体和半焦经过压缩空气预提升、预流化后进入所述的扩径段,通过多段进入压缩空气使所述的多相流提升管中的半焦充分燃烧,之后的固态热载体通过所述的分离装置进行分离,回收分离所得一部分颗粒,并将其作为反应固态热载体送入所述的三股撞击流混合器中继续参与反应。

17.上述技术方案直接带来的有益技术效果为:

18.本发明通过采用固态热载体催化剂对废塑料进行催化热解,其中,首先经过三股撞击流混合器对物料进行充分混合,避免了传统混合方式易出现死角等缺陷,首次将三股撞击流混合器应用于废塑料的催化热解中,三股撞击流混合器的三个进口端如“树枝状”设计,这样的设计方式可以使得物料混合均匀,消除了放大效应;混合均匀的物料进入热解反应器中进行反应,反应产生的热解气中含有的有机氯和氢气反应生成氯化氢,然后再在催化剂的作用下反应生成氯化钙,可以脱除热解气中的有机氯,同时,除尘装置在热解气的高温作用下同步除尘;

19.更为重要的是,本发明在热解反应器反应产生的热解气不需要降温处理,其在催化剂的作用下可直接进行脱氯,脱氯后不需降温即实现高温除尘,这样一方面可以避免在降温过程中有二噁英的生成,另一方面,高温除尘效率更高,由于本发明在原料的选择上,选用了白云石负载nio,这样可以将热解气中的有机氯转化为氯化钙,继而实现高温脱氯的目的。

20.上述的热解反应器反应后的热载体与半焦进入高密度循环流化床中,当半焦与热载体进入高密度循环流化床的内层中时,由于物料的传输过程造成一定的热能损失,同时废塑料中半焦燃烧产生的热量不足以维持稳定的循环,因此,本发明将热解反应器产生的热解气引入高密度循环流化床的气体回燃装置中,通过燃烧喷嘴将位于流化床内层中的热载体和半焦加热至预定温度;经加热达到预定温度后的热载体与半焦进入多相流提升管中,同时将压缩空气通过预提升、预流化、变径端上下两个进料口引入多相流提升管。最终实现了在抑制和避免气固分离现象与反混的同时,固态热载体催化剂的高效再生和循环,

而输送段中依旧维持稀相输送状态。经过多项流提升管后将固态热载体通过分离装置按粒度进行分离,大中颗粒作为反应固态热载体循环使用,返回三股撞击流混合器中。而细颗粒则外排,形成整套工艺循环。

21.作为本发明的一个优选方案,所述的三股撞击流混合器、热解反应器、高密度循环流化床、多相流提升管及分离装置形成一“o”型结构,所述的三股撞击流混合器和分离装置位于顶部,所述的流化床和多相流提升管位于底部。

22.通过将整个系统设计为“o”型,可节约占地面积。

23.作为本发明的另一个优选方案,所述的除尘装置中设置有颗粒层,所述的颗粒层是由耐高温的固体颗粒形成的,通过所述的颗粒层高温脱除热解气中的灰尘。

24.所述的耐高温的固体颗粒为石英砂。

25.进一步优选,所述的多相流提升管自下而上分别为提升段、扩径段及稀相输送段,固态热载体和半焦首先经过所述的提升段,然后通过压缩空气预提升、预流化后进入所述的扩径段,最后进入所述的稀相输送段;所述的压缩空气输入管设置有四段。

26.进一步优选,所述的分离装置按照粒度对经过多相流提升管的固态热载体进行分级,其中粒径小于20um的催化剂外排,粒径大于20um的催化剂回收至所述的三股撞击流混合器中继续参与反应。

27.进一步优选,步骤b中,固态热载体催化剂白云石负载nio与废塑料的质量配比为1:3~5。

28.进一步优选,热解反应器的出口温度为500℃~600℃,所述的多相流提升管的反应温度为800℃~1000℃,步骤d中,在所述的多相流提升管中使用500ml/min的压缩空气将半焦和固态热载体进行预提升和预流化。

29.本发明的另一目的在于提供一种用于废塑料原位催化热解的系统,该系统结构紧凑,运行稳定。

30.一种用于废塑料原位催化热解的系统,其包括三股撞击流混合器、热解反应器、高密度循环流化床、多相流提升管及分离装置;

31.所述的三股撞击流混合器用于将固态热载体与废塑料混合均匀,所述的三股撞击流混合器包括混合器本体和位于所述混合器本体顶部的三个进口端,分别为第一进口端、第二进口端和第三进口端,其中第一进口端和第三进口端呈y形,所述的第二进口端位于所述的第一进口端和第三进口端之间,所述的混合器本体其顶面的面积大于其底面的面积;

32.在所述的混合器本体的底部设置有出口端,混合物料从所述的出口端进入所述的热解反应器中进行反应,所述的热解反应器的整体形状为矩形,所述的热解反应器的底部的出口端连接所述的高密度循环流化床的入口端,所述的热解反应器的顶部的出口端连接有除尘装置,所述的热解反应器反应产生的一部分热量引至所述的高密度循环流化床的气体回燃装置中,以对所述的高密度循环流化床进行加热;

33.所述的高密度循环流化床将物料加热到合适温度后,经高密度循环流化床的出口端进入所述的多相流提升管的底部,所述的多相流提升管自下而上分别为提升段、扩径段及稀相输送段,所述的固态热载体和半焦依次流经提升段、扩径段和稀相输送段,所述的多相流提升管通过其侧部的四段压缩空气输入管输入压缩空气,以完成多相流提升管中的预提升和预流化;

34.所述的多相流提升管顶部的出口端连接所述的分离装置,所述的分离装置将分离所得固态热载体经过所述的第二进口端送入所述的三股撞击流混合器中。

35.所述的三股撞击流混合器、热解反应器、高密度循环流化床、多相流提升管及分离装置形成一“o”型结构,所述的三股撞击流混合器和分离装置位于顶部,所述的高密度循环流化床和多相流提升管位于底部。

36.本发明原理如下:

37.利用热解气中h2含量较高的特性,进入热解油气中的氯在500℃、双功能催化剂存在条件下被临氢定向催化转化为hcl并矿化吸附在白云石催化剂的碱性氧化物载体上,避免了有机氯的生成,脱氯效率达到99%以上。

38.与现有技术相比,本发明带来了以下有益技术效果:

39.(1)本发明提出的一种用于废塑料原位催化热解的系统,其采用了三股撞击流混合器对初始物料进行混合,反应后的催化剂也在三股撞击流混合器中与废塑料混合,采用三股撞击流混合器,可以使得物料混合均匀,避免了混合死区,实现了初始均匀布料,消除了放大效应。

40.(2)热解反应器产生的部分热解气引至高密度循环流化床中,加快了气固两相动量传递和底部颗粒更新速度,避免了高密度循环流化床床层底部噎塞现象,利用部分热解气燃烧对反应后的热载体进行加热,解决了底部起燃难题。

41.(3)在热解反应器的上方设置除尘装置,结合本发明所选用的催化剂白云石负载nio,在热解反应器中即可将热解气中的有机氯转化为氯化钙,即实现脱氯目的,在高温下热解气中携带的灰尘,通过除尘装置中设置的颗粒层去除。因此,本发明结合热解反应器和除尘装置,即实现了高温脱氯,又实现了高温除尘。

42.(4)多相流提升管,其在中部设置扩径段,这样的变径设计,不仅可以满足烧焦强度大、循环量大的要求,更重要的是避免半焦和热载体异重流化。与现有的底部扩径的提升管相比,底部的提升管起到了预提升的作用,充分发挥了预提升段可以优化气固接触、提升产品分布的作用。

43.(5)本发明提出的一种用于废塑料原位催化热解的方法,其利用高温固态热载体催化剂与废塑料按1:3

‑

5的比例快速混合,通过强化固

‑

固热质传递,实现了2000

‑

3000℃/s的高升温速率,停留时间控制在1.5s以内,源头上减少了二次裂解和缩聚反应,提高了液体收率。在600

‑

700℃热解条件下,热解油中重组分含量大幅降低。整个工艺过程采用微负压操作,避免了由于空气混入导致二噁英等有毒气体的产生,从而实现了高品质液体燃料的高效清洁制取。

44.(6)本发明通过采用超短接触反应

‑

强热质传递

‑

高升温速率

‑

原位催化,最大化制取得到高品质液体燃料,且由于多相流提升管的扩径设计,其避免了热解油气易发生二次裂解和聚合反应,在热解过程中也达到了除尘的目的。

45.(7)本发明首先通过三股撞击流混合器将物料充分混合,然后经过热解反应器反应后,固态热载体与催化剂进入高密度循环流化床中,之后固态热载体与催化剂在高密度循环流化床达到预定温度后,进入多相流提升管,这个工艺流程紧密衔接,在对废塑料进行催化降解的同时,也实现了高温除尘及脱氯。

46.综上所述,本发明首创自混合下行床原位快速催化热解和提升管烧焦催化剂再生

相耦合的废塑料热解工艺,破解了液体收率低,油品重组,彻底解决了工程化过程中存在液收低、油品重组分和有机氯含量高、油中带灰等技术缺陷。

附图说明

47.下面结合附图对本发明做进一步说明:

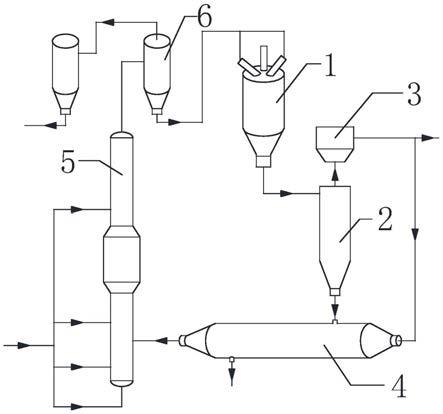

48.图1为本发明一种用于废塑料原位催化热解的工艺流程图;

49.图中:1、三股撞击流混合器,2、热解反应器,3、除尘装置,4、高密度循环流化床,5、多相流提升管,6、分离装置。

具体实施方式

50.本发明提出了一种用于废塑料原位催化热解的系统及方法,为了使本发明的优点、技术方案更加清楚、明确,下面结合具体实施例对本发明做详细说明。

51.本发明中所述及的废塑料,是指聚氯乙烯pvc;

52.本发明中述及的固态热载体即为固态热载体催化剂,如白云石负载nio。

53.本发明提出的一种用于废塑料原位催化热解的系统,其整体形状为“o”型,这样设计其占地面积小,该系统可以实现对废塑料原位催化降解的同时,最大限度的实现脱氯及除尘,且相比现有装置,液相产物的收率也得到了提高。主要原因在于:该系统中,首先在三股撞击流混合器中将废塑料及固态热载体混合均匀,混合均匀便于后期二者充分接触并将废塑料降解;热解反应器直接连接有除尘装置,可直接对热解气进行高温脱氯、除尘,热解反应产生的半焦和热载体进入高密度循环流化床中,传统的流化床存在底部起燃难的问题,本发明通过将热解反应器的部分热量引入高密度循环流化床的气体回燃装置中,来为高密度循环流化床提供足够的热量,解决了底部起燃难的技术问题。经过高密度循环流化床后达到预定温度的热载体和半焦进入多相流提升管中,通过对多相流提升管的结构进行改进,即将其中部设置为扩径段,当热载体和半焦进入多相流提升管时,可快速完成多相流提升管中的预提升和预流化。

54.具体的,如图1所示,本发明一种用于废塑料原位催化热解的系统,包括三股撞击流混合器1、热解反应器2、除尘装置3、高密度循环流化床4、多相流提升管5、分离装置6、气体回燃装置,在除尘装置3内填充有颗粒层,颗粒层的主要作用是实现高温除尘,具体来说如采用耐高温的固体颗粒石英砂除尘。

55.三股撞击流混合器1,包括混合器本体和位于混合器本体顶部的三个进口端,分别为第一进口端、第二进口端和第三进口端,其中第一进口端和第三进口端呈y形,第二进口端位于所述的第一进口端和第三进口端之间,混合器本体其顶面的面积大于其底面的面积;如三股撞击流混合器1的结构可以分为两部分,上半部分为圆柱体,下半部分为锥形,这样设计即混合器本体的顶面的面积大于底面的面积,目的在于:使得混合后的物料均匀的进入下行床反应器中,不会出现物料的堆积。

56.热解反应器2的结构不做详细冗述,参见现有技术即可。

57.除尘装置3,包括一容器本体,该容器本体分为两部分,上半部分为长方体状,下半部为梯形状,在下半部分填充有石英砂形成的颗粒层,热解气从该容器本体的下部向上的过程中即可与颗粒层接触,脱除热解气中带有的灰尘。

58.多相流提升管5自下而上分别为提升段、扩径段及稀相输送段,扩径段对应扩径区,经过位于底部的提升段将固态热载体和半焦送入多相流提升管中,多相流提升管通过其侧部的四段压缩空气输入管,以完成多相流提升管中的预提升和预流化;

59.多相流提升管顶部的出口端连接分离装置,分离装置将分离所得固态热载体经过第二进口端送入三股撞击流混合器中。

60.下面结合具体实施例对本发明一种废塑料原位催化热解的方法做详细说明。

61.实施例1:

62.以白云石负载nio作为催化剂为例,废塑料选用pp+pvc,其中,pp与pvc质量配比为10:1,废塑料与该催化剂的重量配比为1:3。热解前需要对废塑料进行预处理,预处理的步骤为:首先对废塑料进行干燥和预热,其目的是将混合在废塑料中的水分去除,然后在200℃条件下加热至流动状态;

63.第一步、将废塑料与催化剂通过三股撞击流混合器的两个进料管加入到三股撞击流混合器中,通过较高气速使得三股进料在三股撞击流混合器中充分碰撞,经过碰撞后的物料在重力影响下使流体结构由链状轻微向面积较小的伞状结构变化以达到均匀混合的目的。

64.第二步、经三股撞击流混合器的出口端排出的混合物,从热解反应器顶部的进口进入到热解反应器中进行反应,反应温度:525℃,反应时间:1.5s;热解反应产生的热解气中含有的有机氯和氢气反应生成氯化氢,然后再在催化剂的作用下生成氯化钙,以脱除热解气中的有机氯,同时,反应产生的热解气从所述的热解反应器的顶部的出口排出,进入所述的除尘装置中,所述的除尘装置在热解气的高温作用下同步除尘;经过所述的除尘装置处理后的热解气一部分回收,另一部分通入所述的高密度循环流化床中用于气体回燃装置;

65.第三步、经热解反应器的半焦和热载体进入高密度循环流化床中,半焦和固体热载体在进入提升管前需要重新加热至800℃,因此,对高密度循环流化床进行加热,并且通过其连接的气体回燃装置对其进行辅助加热,在回燃装置中使用了第二步中分离得到的部分热解气;

66.第四步、第三步所得热载体和半焦从多相流提升管的底部的进口进入,具体流化方法为:在800℃条件下使用500ml/min的压缩空气将半焦和固体热载体进行预提升和预流化,使催化剂形成活塞流向上流动并钝化表面重金属,有利于与油雾的快速混合,提高转化率和改善产品的选择性。随后经过提升管的扩径段,扩径段可以避免半焦和热载体异重流化,经扩径段后进入上部稀相输送段;

67.第五步、多相流提升管顶部的出口排出的催化剂,进入分离装置中,小颗粒催化剂回收,大颗粒催化剂进入三股撞击流混合器中继续参与反应。

68.使用离子色谱对关键点进行定点取样后测定氯含量,对本实施例的产物产率进行测定,具体测定方法使用gc

‑

ms和气相色谱。相关数据如表1所示。

69.实施例2:

70.以白云石负载nio为例,废塑料选用pe+pvc,废塑料与该催化剂的重量配比为1:3。热解前需要对废塑料进行预处理,预处理的步骤为:首先对废塑料进行干燥和预热,其目的是将混合在废塑料中的水分去除,然后在200℃条件下加热至流动状态;

71.第一步、将白云石负载nio催化剂通过三股撞击流混合器的两个进料管加入到三股撞击流混合器中,通过较高气速使得三股进料在混合器中充分碰撞,经过碰撞后的物料在重力影响下使流体结构由链状轻微向面积较小的伞状结构变化以达到均匀混合的目的。

72.第二步、经三股撞击流混合器的出口端排出的混合物,从下行床反应器顶部的进口进入到下行床反应其中进行反应,反应温度:550℃,反应时间:1.5s;热解反应产生的热解气中含有的有机氯和氢气反应生成氯化氢,然后再在催化剂的作用下生成氯化钙,以脱除热解气中的有机氯,同时,反应产生的热解气从所述的热解反应器的顶部的出口排出,进入所述的除尘装置中,所述的除尘装置在热解气的高温作用下同步除尘;经过所述的除尘装置处理后的热解气一部分回收,另一部分通入所述的高密度循环流化床中用于气体回燃装置;

73.第三步、经热解反应器的半焦和热载体进入高密度循环流化床中,半焦和固体热载体在进入提升管前需要重新加热至1000℃,因此,对高密度循环流化床进行加热,并且通过其连接的气体回燃装置对其进行辅助加热,在回燃装置中使用了第二步中分离得到的部分热解气;

74.第四步、第三步所得热载体和半焦从多相流提升管的底部的进口进入,具体流化方法为:在1000℃条件下使用500ml/min的压缩空气将半焦和固体热载体进行预提升和预流化,使催化剂形成活塞流向上流动并钝化表面重金属,有利于与油雾的快速混合,提高转化率和改善产品的选择性。随后经过提升管的扩径段,扩径段可以避免半焦和热载体异重流化,经扩径段后进入上部稀相输送段;

75.第五步、多相流提升管顶部的出口排出的催化剂,进入分离装置中,小颗粒催化剂回收,大颗粒催化剂进入三股撞击流混合器中继续参与反应。

76.使用离子色谱对关键点进行定点取样后测定氯含量,对本实施例的产物产率进行测定,具体测定方法使用gc

‑

ms和气相色谱。相关数据如表1所示。

77.实施例3:

78.与实施例1不同之处在于:废塑料选用ps+pvc。

79.实施例4:

80.与实施例1不同之处在于:废塑料选用hdpe+pvc,热解温度为550℃。

81.实施例5:

82.与实施例1不同之处在于:废塑料选用ldpe+pvc,热解温度为550℃。

83.表1

[0084][0085]

对比例1:

[0086]

与实施例1不同之处在于:

[0087]

采用了ni

‑

zr掺杂改性氧化物负载型zsm

‑

5分子筛作为催化剂。

[0088]

对本实施例的氯含量进行测定,具体的测定方法:使用离子色谱对关键点进行定点取样后测定氯含量,氯含量为20mg/g。

[0089]

对比例2:

[0090]

与实施例1不同之处在于:

[0091]

采用了静态管道混合器代替了三股撞击流混合器。

[0092]

进行测定发现:固相产率增加5

‑

10%,气相产率增加了10%,液相产率减少了15

‑

20%。这是由于没有混合均匀的物料在热解过程中废塑料和催化剂不能充分发挥作用,最终导致液相产率下降,进而降低了选择性。

[0093]

本发明中未述及的部分借鉴现有技术即可实现。

[0094]

需要说明的是:在本说明书的教导下本领域技术人员所做出的任何等同方式或明显变型方式均应在本发明的保护范围内。