1.本实用新型涉及油气水分离设备技术领域,具体地涉及一种具有高低堰板结构的油气水分离器。

背景技术:

2.油田开发生产过程中,油气水三相分离装置是重要的生产设备之一。目前陆上大部分油田已进入开发中后期,呈现高含水、高采出程度的“双高”特征(尤其中国中东部老油田的含水率平均高达90%以上)。石油开发过程中会产生大量含油污水,不仅造成开采成本增加,而且会污染环境。

3.目前油气水分离设备实现油气水分离主要是利用三者的密度差不同,在流动过程中,保证足够的停留时间,从而实现油气水的分层。传统油气水分离设备的分割单腔,每个腔体的利用率低,分离效率较低,气相空间不连通或需要分别联通。因此,有必要研发一种能高效利用油气水分离设备腔体、平衡腔体中气压的油气水分离设备。

技术实现要素:

4.本实用新型的目的在于提供一种具有高低堰板结构的油气水分离器,解决了传统的油气水分离器腔体的利用率低、气相空间不连通的问题。

5.本实用新型解决其技术问题所采取的技术方案是:

6.本实用新型提供了一种具有高低堰板结构的油气水分离器,包括本体和输入管;所述本体内部设有油水分布器、阻挡堰板、分隔板、第一堰板和第二堰板,所述本体内部空间分为混合腔、流动通道、分离腔、乳化油腔和水腔;所述输入管贯穿本体与设置在混合腔内部的油水分布器连通,所述油水分布器用于将油水混合物分布到混合腔内;所述阻挡堰板由密封板和通透板组成,所述混合腔与流动通道之间通过通透板分隔,混合腔与水腔之间通过密封板分隔,所述水腔和流动通道之间通过分隔板分隔,所述通透板用于对混合腔流入流动通道的油水混合物的限流,使油水混合物在流动通道中充分地分离;所述乳化油腔和流动通道之间通过分隔板分隔;所述混合腔、流动通道和分离腔之间依次连通,所述分离腔和乳化油腔之间通过第二堰板分隔,所述乳化油腔和水腔之间通过第一堰板分隔,所述分离腔和水腔的下部通过水位调节器连通;所述第一堰板的高度高于第二堰板,流动到分离腔的油水混合物已完成分层,分布在上层的乳化油漫过第二堰板进入乳化油腔,分布在下层的水通过水位调节器进入水腔,完成油水分离,通过将混合腔、流动通道和分离腔之间依次连通,充分地利用了每个腔体的作用并将之有机结合,提高了各个腔体的利用率。

7.进一步,所述混合腔、流动通道、分离腔、乳化油腔和水腔的上部空间连通,保证了各腔体的气压平衡。

8.进一步,所述混合腔、流动通道、分离腔、乳化油腔和水腔的上部空间开设有出气阀,避免了腔体中因气压过大导致装置发生爆炸的问题。

9.进一步,所述乳化油腔开设有出油阀。

10.进一步,所述水腔开设有出水阀。

11.进一步,所述密封板的面积大于通透板。

12.进一步,所述流动通道的长度等于水腔、乳化油腔和混合腔的长度之和。

13.本实用新型的技术效果:

14.与现有技术相比,本实用新型涉及的具有高低堰板结构的油气水分离器,通过将混合腔、流动通道和分离腔之间依次连通,充分地利用了每个腔体的作用并将之有机结合,提高了各个腔体的利用率;通过将混合腔、流动通道、分离腔、乳化油腔和水腔的上部空间连通,保证了各腔体的气压平衡,通过设置出气阀,避免了各腔体中因气压过大导致装置发生爆炸的问题。

附图说明

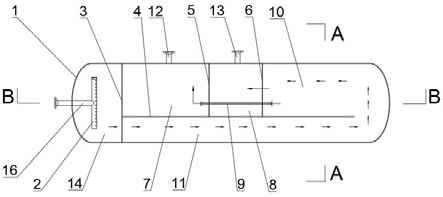

15.图1为本实用新型的主体结构俯视图;

16.图2为本实用新型图1的a

‑

a向剖视图;

17.图3为本实用新型图1的b

‑

b向剖视图。

18.其中:1本体、2油水分布器、3阻挡堰板、4分隔板、5第一堰板、6第二堰板、7水腔、8乳化油腔、9水位调节器、10分离腔、11流动通道、12出水阀、13出油阀、14混合腔、15出气阀、16输入管、301密封板、302通透板。

具体实施方式

19.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型说明书附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

20.实施例:

21.如图1

‑

3所示,本实施例所述的一种具有高低堰板结构的油气水分离器,包括本体1和输入管16;所述本体1内部设有油水分布器2、阻挡堰板3、分隔板4、第一堰板5和第二堰板6,所述本体1内部空间分为混合腔14、流动通道11、分离腔10、乳化油腔8和水腔7;所述输入管16贯穿本体1与设置在混合腔14内部的油水分布器2连通,所述油水分布器2用于将油水混合物分布到混合腔14内;所述阻挡堰板3由密封板301和通透板302组成,所述混合腔14与流动通道11之间通过通透板302分隔,混合腔14与水腔7之间通过密封板301分隔,所述水腔7和流动通道11之间通过分隔板4分隔,所述通透板302用于对混合腔14流入流动通道11的油水混合物的限流,使油水混合物在流动通道11中充分地分离。

22.所述乳化油腔8和流动通道11之间通过分隔板4分隔;所述混合腔14、流动通道11和分离腔10之间依次连通,所述分离腔10和乳化油腔8之间通过第二堰板6分隔,所述乳化油腔8和水腔7之间通过第一堰板5分隔,所述分离腔10和水腔7的下部通过水位调节器9连通;所述第一堰板5的高度高于第二堰板6,流动到分离腔10的油水混合物已完成分层,分布在上层的乳化油漫过第二堰板6进入乳化油腔8,分布在下层的水通过水位调节器9进入水腔7,完成油水分离,通过将混合腔14、流动通道11、分离腔10之间依次连通,充分地利用了每个腔体的作用并将之有机结合,提高了各个腔体的利用率。

23.所述混合腔14、流动通道11、分离腔10、乳化油腔8和水腔7的上部空间连通,保证了各腔体的气压平衡。

24.所述混合腔14、流动通道11、分离腔10、乳化油腔8和水腔7的上部空间开设有出气阀15,避免了腔体中因气压过大导致装置发生爆炸的问题。

25.所述乳化油腔8开设有出油阀13。

26.所述水腔7开设有出水阀12。

27.所述密封板301的面积大于通透板302。

28.所述流动通道11的长度等于水腔7、乳化油腔8和混合腔14的长度之和。

29.本实用新型的具体实施:进行水位调节工作时,油水混合物经输入管16输送至油水分布器2,然后经油水分布器2分布在混合腔14内,通过通透板302的限流进入流动通道11充分的发生油气水分离,分离后的油水混合物在分离腔10内累积,当液面高于第二堰板6时,上层的乳化油漫过第二堰板6进入乳化油腔8,下部的水经水位调节器9进入水腔7,最后将乳化油和水分别经出油阀13和出水阀12输出,上部的气体通过出气阀15输出,完成油气水分离工作。

30.上述具体实施方式仅是本实用新型的具体个案,本实用新型的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本实用新型权利要求书且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本实用新型的专利保护范围。

技术特征:

1.一种具有高低堰板结构的油气水分离器,包括本体(1)和输入管(16);所述本体(1)内部设有油水分布器(2)、阻挡堰板(3)、分隔板(4)、第一堰板(5)和第二堰板(6),所述本体(1)内部空间分为混合腔(14)、流动通道(11)、分离腔(10)、乳化油腔(8)和水腔(7);所述输入管(16)贯穿本体(1)与设置在混合腔(14)内部的油水分布器(2)连通;其特征在于:所述阻挡堰板(3)由密封板(301)和通透板(302)组成,所述混合腔(14)与流动通道(11)之间通过通透板(302)分隔,混合腔(14)与水腔(7)之间通过密封板(301)分隔,所述水腔(7)和流动通道(11)之间通过分隔板(4)分隔;所述乳化油腔(8)和流动通道(11)之间通过分隔板(4)分隔;所述混合腔(14)、流动通道(11)和分离腔(10)之间依次连通,所述分离腔(10)和乳化油腔(8)之间通过第二堰板(6)分隔,所述乳化油腔(8)和水腔(7)之间通过第一堰板(5)分隔,所述分离腔(10)和水腔(7)的下部通过水位调节器(9)连通;所述第一堰板(5)的高度高于第二堰板(6)。2.根据权利要求1所述的一种具有高低堰板结构的油气水分离器,其特征在于:所述混合腔(14)、流动通道(11)、分离腔(10)、乳化油腔(8)和水腔(7)的上部空间连通。3.根据权利要求2所述的一种具有高低堰板结构的油气水分离器,其特征在于:所述混合腔(14)、流动通道(11)、分离腔(10)、乳化油腔(8)和水腔(7)的上部空间开设有出气阀(15)。4.根据权利要求1或2或3所述的一种具有高低堰板结构的油气水分离器,其特征在于:所述乳化油腔(8)开设有出油阀(13)。5.根据权利要求4所述的一种具有高低堰板结构的油气水分离器,其特征在于:所述水腔(7)开设有出水阀(12)。6.根据权利要求1、2、3、5任一项所述的一种具有高低堰板结构的油气水分离器,其特征在于:所述密封板(301)的面积大于通透板(302)。7.根据权利要求6所述的一种具有高低堰板结构的油气水分离器,其特征在于:所述流动通道(11)的长度等于水腔(7)、乳化油腔(8)和混合腔(14)的长度之和。

技术总结

本实用新型涉及油气水分离设备技术领域,具体地涉及一种具有高低堰板结构的油气水分离器,包括本体和输入管;所述本体内部设有油水分布器、阻挡堰板、分隔板、第一堰板和第二堰板,所述本体内部空间分为混合腔、流动通道、分离腔、乳化油腔和水腔;所述输入管贯穿本体与设置在混合腔内部的油水分布器连通;所述阻挡堰板由密封板和通透板组成,所述混合腔与流动通道之间通过通透板分隔,混合腔与水腔之间通过密封板分隔,所述水腔和流动通道之间通过分隔板分隔;所述乳化油腔和流动通道之间通过分隔板分隔;本装置解决了传统的油气水分离器腔体的利用率低、气相空间不连通的问题。气相空间不连通的问题。气相空间不连通的问题。

技术研发人员:姜传胜 裴红 魏光辉 李雪艳 刘俊敏 何国霞 赵玉红 王田田 崔光涛

受保护的技术使用者:森诺技术有限公司

技术研发日:2021.01.12

技术公布日:2021/11/9