1.本发明涉及碳化炉技术领域,特别涉及一种卧式无氧碳化炉。

背景技术:

2.卧式无氧碳化炉顾名思义就是用来碳化物质的设备。无氧碳化即在燃烧时氧气稀少的前提下将原料加温裂解,将其中的水分释放出来,同时又最大限度的保留了碳质的过程,卧式无氧碳化炉的主要作用就是可以把椰子壳、稻壳、木板、秸秆、污泥等材料进行碳化作业,能够将废料进行回收利用,保护了空气环境。

3.然而目前的碳化炉对原材料进行碳化作业时存在以下难题,一、传统的碳化炉在对原材料进行碳化作业时,需要人工将椰子壳、稻壳和秸秆等原材料输送到碳化炉内,人工上料的劳动强度大,降低了原材料的碳化效率;二、由于椰子壳、稻壳和秸秆等原材料在燃烧碳化时会产生烟气,传统的碳化炉不能对烟气进行过滤作业,直接排放在空气中会产生污染,并且不能对烟气进行重复利用,降低了原材料的碳化的质量。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种卧式无氧碳化炉,包括垫板、碳化单元、进料单元和出气单元,所述的垫板中部安装有碳化单元,垫板左端安装有进料单元,垫板后端安装有出气单元。

5.所述的碳化单元包括支撑杆、燃烧箱、燃烧机和燃烧碳化炉,所述的垫板前侧中部均匀安装有多个支撑杆,支撑杆上端通过燃烧箱相连接,燃烧箱上端安装有燃烧碳化炉,燃烧箱内安装有现有的燃烧机,能够对原材料进行稳定的碳化作业。

6.所述的出气单元包括出气圆管、u状圆管、l型圆管、支撑架、水箱、进水泵、进水管和出水管,所述的垫板中部后侧位于燃烧碳化炉左右两侧共同安装有支撑架,支撑架上端中部安装有水箱,燃烧碳化炉上端左右对称安装有出气圆管,出气圆管之间通过u状圆管相连接,u状圆管后端外壁上安装有l型圆管,l型圆管的竖直段沿其周向方向开设有空心螺旋槽,l型圆管后端外壁且位于空心螺旋槽下侧安装有过滤模块,l型圆管下端安装有出气模块,水箱内安装有进水泵,进水泵的出水端安装有进水管,进水管连接在空心螺旋槽上端,空心螺旋槽下端后侧外壁上安装有出水管,出水管连接在水箱前侧下端外壁上,能够对原材料进行燃烧碳化时产生的烟气进行冷却处理。

7.所述的出气模块包括t型圆管、隔热圈、旋转球、l状过滤圆芯、旋转圆杆、定位杆和定位螺纹杆,所述的l型圆管下端安装有t型圆管,燃烧箱后端外壁上开设有进烟圆槽,燃烧箱后端外壁上位于进烟圆槽位置处安装有隔热圈,隔热圈连接在t型圆管前端外壁上,t型圆管的拐角位置处开设有球型槽,t型圆管上位于球型槽下侧圆心位置处开设有旋转圆槽,旋转圆槽内通过转动配合的方式安装有旋转圆杆,旋转圆杆上端安装有旋转球,且旋转球通过转动配合的方式安装在球型槽内,旋转球内开设有l状圆槽,且l状圆槽和t型圆管之间相互配合使用,l状圆槽内安装有l状过滤圆芯,旋转圆杆下端安装有定位杆,t型圆管下端

外壁上位于旋转圆杆前后两侧对称开设有定位螺纹槽,定位杆上通过螺纹配合的方式安装有定位螺纹杆,且定位螺纹杆通过螺纹配合的方式安装在定位螺纹槽内,能够对原材料进行燃烧碳化时产生的烟气进行二次过滤处理。

8.作为本发明的一种优选技术方案,所述的过滤模块包括挡板、烟气过滤圆芯、挡块、定位块和螺栓,所述的l型圆管后端且位于空心螺旋槽下侧开设有过滤槽,过滤槽内通过滑动配合的方式安装有挡板,挡板前端外壁上安装有烟气过滤圆芯,且烟气过滤圆芯和l型圆管之间相互配合使用,挡板左右两侧外壁上对称安装有挡块,l型圆管左右两侧外壁上且位于挡块相对位置处对称安装有定位块,定位块和挡块之间通过螺栓相连接,能够对原材料进行燃烧碳化时产生的烟气进行初级过滤处理。

9.作为本发明的一种优选技术方案,所述的进料单元包括垫块、进料斜圆管、进料圆管、进料电机、辅助圆块、进料圆杆、进料板和连接圆管,所述的垫板左端安装有垫块,垫块上端安装有进料斜圆管,进料斜圆管右侧外壁上部安装有连接圆管,连接圆管右端连接在燃烧碳化炉左端,进料斜圆管左侧外壁下部安装有进料圆管,进料斜圆管下侧内壁上安装有辅助圆块,辅助圆块下端外壁上安装有进料电机,进料电机输出端穿过辅助圆块安装有进料圆杆,进料圆杆上端通过转动配合的方式安装在进料斜圆管上端内壁上,进料圆杆外壁上沿其周向方向安装有进料板,能够对原材料进行稳定的输送作业,降低了人工送料的劳动强度。

10.作为本发明的一种优选技术方案,所述的燃烧碳化炉右端外壁上安装有旋转圆门,便于碳化物取出。

11.作为本发明的一种优选技术方案,所述的燃烧碳化炉右端外壁上且位于旋转圆门下侧安装有弧形输送板,垫板上位于弧形输送板下侧安装有收集箱。

12.作为本发明的一种优选技术方案,所述的燃烧碳化炉下端从左到右沿其周向方向均匀开设有传热通孔,为原材料的燃烧碳化提供了便利。

13.作为本发明的一种优选技术方案,所述的进料斜圆管整体和进料圆杆整体均为从左到右向上倾斜,连接圆管整体从左到右向下倾斜,进料板整体为从左到右向上倾斜的螺旋板,便于原材料的进料作业。

14.作为本发明的一种优选技术方案,所述的l型圆管、t型圆管和进料斜圆管均为装配式结构。

15.有益效果:1.本发明设计的碳化单元、进料单元和出气单元通过进料板将原材料输送到燃烧碳化炉内,降低了人工送料的强度,提高了原材料的送料效率,通过燃烧机对原材料进行高温燃烧作业,原材料在燃烧碳化炉内进行燃烧碳化作业,并且通过l型圆管对原材料燃烧时产生的烟气进行排放作业,通过进水泵和进水管将水箱内的冷却水输送到空心螺旋槽内对烟气进行冷却处理,为烟气的过滤提供了便利。

16.2.本发明设计的出气模块和过滤模块通过烟气过滤圆芯对原材料燃烧碳化时产生的烟气进行初步过滤处理,并且通过l状过滤圆芯对烟气进行二次处理,由于l状过滤圆芯为弯折状,能够提高烟气过滤的质量,防止烟气污染空气,并且t型圆管和旋转球的相互配合作业,使得烟气能够直接排放在空气中,也可以将烟气输送到燃烧碳化炉内,对烟气进行重复利用,提高了原材料的碳化效率。

附图说明

17.下面结合附图和实施例对本发明进一步说明。

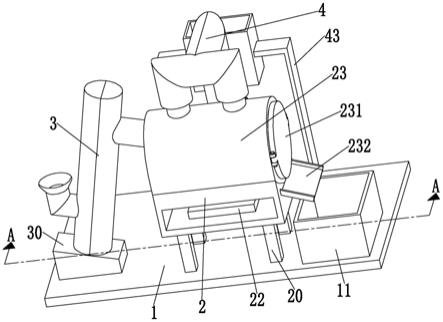

18.图1是本发明的立体图。

19.图2是本发明图1的a

‑

a向剖视图。

20.图3是本发明图2的b

‑

b向剖视图。

21.图4是本发明图3的c

‑

c向剖视图。

22.图5是本发明图3的m处局部放大图。

23.图6是本发明图4的n处局部放大图。

24.图7是本发明进料单元的结构示意图。

25.图8是本发明出气单元的局部结构示意图。

26.图中:1、垫板;11、收集箱;2、碳化单元;20、支撑杆;21、燃烧箱;211、进烟圆槽;22、燃烧机;23、燃烧碳化炉;231、旋转圆门;232、弧形输送板;233、传热通孔;3、进料单元;30、垫块;31、进料斜圆管;32、进料圆管;33、进料电机;34、辅助圆块;35、进料圆杆;36、进料板;37、连接圆管;4、出气单元;40、出气圆管;41、u状圆管;42、l型圆管;421、空心螺旋槽;422、过滤槽;43、支撑架;44、水箱;45、进水泵;46、进水管;47、出水管;48、出气模块;481、t型圆管;4811、球型槽;4812、旋转圆槽;482、隔热圈;483、旋转球;4831、l状圆槽;484、l状过滤圆芯;485、旋转圆杆;486、定位杆;487、定位螺纹杆;49、过滤模块;491、挡板;492、烟气过滤圆芯;493、挡块;494、定位块;495、螺栓。

具体实施方式

27.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

28.参阅图1、图2和图3,一种卧式无氧碳化炉,包括垫板1、碳化单元2、进料单元3和出气单元4,所述的垫板1中部安装有碳化单元2,垫板1左端安装有进料单元3,垫板1后端安装有出气单元4。

29.参阅图1、图2、图4和图7,所述的碳化单元2包括支撑杆20、燃烧箱21、燃烧机22和燃烧碳化炉23,所述的垫板1前侧中部呈矩形分布安装有多个支撑杆20,支撑杆20上端通过燃烧箱21相连接,燃烧箱21上端安装有燃烧碳化炉23,燃烧箱21内安装有现有的燃烧机22,燃烧碳化炉23右端外壁上安装有旋转圆门231,燃烧碳化炉23右端外壁上且位于旋转圆门231下侧安装有弧形输送板232,垫板1上位于弧形输送板232下侧安装有收集箱11,燃烧碳化炉23下端从左到右沿其周向方向均匀开设有传热通孔233。

30.参阅图1、图2、图4和图7,所述的进料单元3包括垫块30、进料斜圆管31、进料圆管32、进料电机33、辅助圆块34、进料圆杆35、进料板36和连接圆管37,所述的垫板1左端安装有垫块30,垫块30上端安装有进料斜圆管31,进料斜圆管31右侧外壁上部安装有连接圆管37,连接圆管37右端连接在燃烧碳化炉23左端,进料斜圆管31左侧外壁下部安装有进料圆管32,进料斜圆管31下侧内壁上安装有辅助圆块34,辅助圆块34下端外壁上安装有进料电机33,进料电机33输出端穿过辅助圆块34安装有进料圆杆35,进料圆杆35上端通过转动配合的方式安装在进料斜圆管31上端内壁上,进料圆杆35外壁上沿其周向方向安装有进料板36,进料斜圆管31整体和进料圆杆35整体均为从左到右向上倾斜,连接圆管37整体从左到

右向下倾斜,进料板36整体为从左到右向上倾斜的螺旋板,进料斜圆管31为可拆卸结构。

31.具体工作时,人工通过现有的送料设备将需要进行碳化的原材料输送到进料圆管32内,启动进料电机33使其带动进料圆杆35转动,进料圆杆35带动进料板36转动,进料板36通过其螺旋设计,进料板36在旋转时将需要进行碳化的原材料通过进料斜圆管31和连接圆管37输送到燃烧碳化炉23内。

32.当需要进行碳化的原材料装填到燃烧碳化炉23内后,此时关闭进料电机33,启动现有的燃烧机22对原材料进行升温点火作业,对原材料进行燃烧碳化作业。

33.参阅图1、图2、图3和图7,所述的出气单元4包括出气圆管40、u状圆管41、l型圆管42、支撑架43、水箱44、进水泵45、进水管46和出水管47,所述的垫板1中部后侧位于燃烧碳化炉23左右两侧共同安装有支撑架43,支撑架43上端中部安装有水箱44,燃烧碳化炉23上端左右对称安装有出气圆管40,出气圆管40之间通过u状圆管41相连接,u状圆管41后端外壁上安装有l型圆管42,l型圆管42的竖直段沿其周向方向开设有空心螺旋槽421,l型圆管42后端外壁且位于空心螺旋槽421下侧安装有过滤模块49,l型圆管42下端安装有出气模块48,水箱44内安装有进水泵45,进水泵45的出水端安装有进水管46,进水管46连接在空心螺旋槽421上端,空心螺旋槽421下端后侧外壁上安装有出水管47,出水管47连接在水箱44前侧下端外壁上,l型圆管42为可拆卸结构。

34.参阅图1、图2、图6和图8,所述的过滤模块49包括挡板491、烟气过滤圆芯492、挡块493、定位块494和螺栓495,所述的l型圆管42后端且位于空心螺旋槽421下侧开设有过滤槽422,过滤槽422内通过滑动配合的方式安装有挡板491,挡板491前端外壁上安装有烟气过滤圆芯492,且烟气过滤圆芯492和l型圆管42之间相互配合使用,挡板491左右两侧外壁上对称安装有挡块493,l型圆管42左右两侧外壁上对称安装有定位块494,定位块494和挡块493之间通过螺栓495相连接。

35.具体工作时,当进料板36将需要进行碳化的原材料输送到燃烧碳化炉23内的同时,人工使用工具通过螺栓495将挡块493和定位块494进行连接作业,使得烟气过滤圆芯492对l型圆管42进行堵塞作业。

36.当原材料进行燃烧碳化作业时产生的烟气通过出气圆管40和u状圆管41输送到l型圆管42内,启动进水泵45使其将水箱44内的冷却水通过进水管46输送到空心螺旋槽421内,通过冷却水对原材料燃烧碳化时产生的烟气进行冷却作业,烟气经过冷却后穿过烟气过滤圆芯492,烟气过滤圆芯492对烟气进行过滤作业,对烟气进行初步过滤处理。

37.参阅图1、图5和图7,所述的出气模块48包括t型圆管481、隔热圈482、旋转球483、l状过滤圆芯484、旋转圆杆485、定位杆486和定位螺纹杆487,所述的l型圆管42下端安装有t型圆管481,燃烧箱21后端外壁上开设有进烟圆槽211,燃烧箱21后端外壁上位于进烟圆槽211位置处安装有隔热圈482,隔热圈482连接在t型圆管481前端外壁上,t型圆管481的拐角位置处开设有球型槽4811,t型圆管481上位于球型槽4811下侧圆心位置处开设有旋转圆槽4812,旋转圆槽4812内通过转动配合的方式安装有旋转圆杆485,旋转圆杆485上端安装有旋转球483,且旋转球483通过转动配合的方式安装在球型槽4811内,旋转球483内开设有l状圆槽4831,且l状圆槽4831和t型圆管481之间相互配合使用,l状圆槽4831内安装有l状过滤圆芯484,旋转圆杆485下端安装有定位杆486,t型圆管481下端外壁上位于旋转圆杆485前后两侧对称开设有定位螺纹槽,定位杆486上通过螺纹配合的方式安装有定位螺纹杆

487,且定位螺纹杆487通过螺纹配合的方式安装在定位螺纹槽内,t型圆管481为可拆卸结构。

38.具体工作时,当进料板36将需要进行碳化的原材料输送到燃烧碳化炉23内的同时,当需要将过滤完成的烟气进行重复利用时,人工转动定位杆486,定位杆486通过旋转圆杆485带动旋转球483转动,旋转球483对t型圆管481后端进行密封,人工使用工具将定位螺纹杆487拧进位于t型圆管481前侧的定位螺纹槽内,当烟气进行初步过滤处理后,烟气穿过l状过滤圆芯484,通过l状过滤圆芯484对烟气进行二次过滤,烟气通过l状过滤圆芯484进入到燃烧箱21内进行重复利用。

39.当需要将过滤完成的烟气进行排放时,人工将现有的引风机连接在t型圆管481后端,人工转动定位杆486,定位杆486通过旋转圆杆485带动旋转球483转动,旋转球483对t型圆管481前端进行密封,人工使用工具将定位螺纹杆487拧进位于t型圆管481后侧的定位螺纹槽内,,当烟气进行初步过滤处理后,烟气穿过l状过滤圆芯484,通过l状过滤圆芯484对烟气进行二次过滤,二次过滤后的烟气通过现有的引风机排放到空气中。

40.当原材料的燃烧碳化作业完成后,此时关闭燃烧机22,等到燃烧碳化炉23的温度降低后,人工使用工具打开旋转圆门231,人工使用工具将燃烧碳化炉23内的碳化物通过弧形输送板232输送到收集箱11内,当燃烧碳化炉23内的碳化物取出完成后,关闭旋转圆门231,重复上述操作,能够连续燃烧碳化作业。

41.工作时,第一步:人工通过现有的送料设备将需要进行碳化的原材料输送到进料圆管32内,启动进料电机33使其通过进料圆杆35带动进料板36转动,进料板36在旋转时将需要进行碳化的原材料通过进料斜圆管31和连接圆管37输送到燃烧碳化炉23内。

42.第二步:当需要进行碳化的原材料装填到燃烧碳化炉23内后,此时关闭进料电机33,启动现有的燃烧机22对原材料进行升温点火作业,对原材料进行燃烧碳化作业。

43.第三步:当进料板36将需要进行碳化的原材料输送到燃烧碳化炉23内的同时,人工使用工具通过螺栓495将挡块493和定位块494进行连接作业,使得烟气过滤圆芯492对l型圆管42进行堵塞作业。

44.第四步:当原材料进行燃烧碳化作业时产生的烟气通过出气圆管40和u状圆管41输送到l型圆管42内,启动进水泵45使其将水箱44内的冷却水通过进水管46输送到空心螺旋槽421内,通过冷却水对原材料燃烧碳化时产生的烟气进行冷却作业,烟气经过冷却后穿过烟气过滤圆芯492,烟气过滤圆芯492对烟气进行过滤作业,对烟气进行初步过滤处理。

45.第五步:当进料板36将需要进行碳化的原材料输送到燃烧碳化炉23内的同时,当需要将过滤完成的烟气进行重复利用时,人工转动定位杆486,并且使用工具将定位螺纹杆487拧进位于t型圆管481前侧的定位螺纹槽内,定位杆486通过旋转圆杆485带动旋转球483转动,旋转球483对t型圆管481后端进行密封,当烟气进行初步过滤处理后,烟气穿过l状过滤圆芯484,通过l状过滤圆芯484对烟气进行二次过滤,烟气通过l状过滤圆芯484进入到燃烧箱21内进行重复利用。

46.第六步:当需要将过滤完成的烟气进行排放时,人工将现有的引风机连接在t型圆管481后端,人工转动定位杆486,并使用工具将定位螺纹杆487拧进位于t型圆管481后侧的定位螺纹槽内,定位杆486通过旋转圆杆485带动旋转球483转动,旋转球483对t型圆管481前端进行密封,当烟气进行初步过滤处理后,烟气穿过l状过滤圆芯484,通过l状过滤圆芯

484对烟气进行二次过滤,二次过滤后的烟气通过现有的引风机排放到空气中。

47.第七步:当原材料的燃烧碳化作业完成后,此时关闭燃烧机22,等到燃烧碳化炉23的温度降低后,人工使用工具打开旋转圆门231,人工使用工具将燃烧碳化炉23内的碳化物通过弧形输送板232输送到收集箱11内,当燃烧碳化炉23内的碳化物取出完成后,关闭旋转圆门231,重复上述操作,能够连续燃烧碳化作业。

48.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。