1.本发明涉及桥梁施工装备及方法领域,尤其是一种适于大跨径长距离无支架的顶推装置和方法。

背景技术:

2.在桥梁顶推施工过程中,通常是在桥墩顶部设置多个顶推装置,现有的顶推装置的结构如中国专利cn 107841957 a、cn 209669706 u等文献记载中的结构类似,三维方向的顶推装置集成在一起。受体积影响,顶升油缸的受力面积有限,容易出现梁体局部变形过大的问题。传统顶推设备具有前后两个固定垫墩,例如cn103711986a中记载的顶推系统和方法,垫墩高度无法自动调节,需要利用人工进行抄垫,这导致操作不方便。此外顶推过程中钢梁底部线形是不断变化的,经常会出现前后垫墩没有与钢梁底部完全贴合的问题,造成前后垫墩受力不均的情况发生,而受力不均匀使钢梁容易变形。

3.传统的超长钢梁顶推施工中,当钢梁受到日照温差的影响时,钢梁会沿水平方向伸缩,当钢梁放置在临时墩上时,会产生较大水平摩擦力,并使临时墩受到侧向应力,影响临时结构安全。传统顶推设备安装有竖向顶升油缸,导致设备在竖向高度较大,因此顶推完成落梁时钢梁需要下降的高度也比较大。这样就给落梁带来了很大的不便。由于落差高度过大,也存在较大的施工风险。

技术实现要素:

4.本发明所要解决的技术问题是提供一种适于大跨径长距离无支架的顶推装置和方法,能够省略垫墩结构,降低了顶推施工的难度,并能够降低顶推设备的整体高度,减小整个顶推系统的体积,提高顶推和落梁施工过程中的效率。

5.为解决上述技术问题,本发明所采用的技术方案是:一种适于大跨径长距离无支架的顶推装置,包括集成的水平顶推装置和独立的顶升油缸;所述集成的水平顶推装置的结构为:固设的底座上设有推进装置,推进装置与推进滑座连接,以驱动推进滑座滑动,纠偏滑座与推进滑座滑动连接,在推进滑座固设有纠偏装置,纠偏装置与纠偏滑座连接,以驱动纠偏滑座滑动,纠偏滑座的滑动方向与推进滑座的滑动方向垂直。

6.优选的方案中,使用时,纠偏滑座上表面高于推进滑座的上表面,顶升油缸顶端的上极限位高于纠偏滑座的上表面,顶升油缸顶端的下极限位低于纠偏滑座的上表面。

7.优选的方案中,所述的推进装置为推进油缸,推进油缸的缸体与底座固定连接,推进油缸的活塞杆与推进耳板铰接,推进耳板与推进滑座固定连接;所述的纠偏装置为纠偏油缸,纠偏油缸的缸体与推进滑座固定连接,纠偏油缸的活塞杆与纠偏滑座接触,纠偏油缸至少为两个,两个纠偏油缸分别位于纠偏滑座相对侧。

8.优选的方案中,在推进油缸和纠偏油缸设有行程传感器,所述的行程传感器为霍尔位移传感器或磁位移传感器。

9.优选的方案中,所述的推进装置的结构为:推进减速器与底座固定连接,推进螺母与推进减速器的输出端连接,推进螺杆与推进耳板铰接,推进耳板与推进滑座固定连接,推进螺杆与推进螺母螺纹连接,推进电机与推进减速器的输入端连接,所述的推进减速器为穿心式推进减速器;所述的纠偏装置的结构为:纠偏螺母通过位于两端的推力轴承可转动的支承在推进滑座上,纠偏螺杆与纠偏螺母螺纹连接,纠偏螺杆与纠偏滑座接触,纠偏螺母的外壁设有齿轮,纠偏电机通过纠偏减速器与齿轮连接,所述的纠偏装置至少为两组,分别位于纠偏滑座相对侧。

10.优选的方案中,所述的推进电机和纠偏电机为霍尔电机;或者推进螺杆和纠偏螺杆设有行程传感器。

11.优选的方案中,所述的顶升油缸为两组,分别位于集成的水平顶推装置两侧。

12.优选的方案中,在集成的水平顶推装置的底部设有聚四氟滑板,聚四氟滑板设置在永久支座的顶部;所述的顶升油缸为两组,顶升油缸布置在桥墩上,分别位于永久支座的两侧。

13.一种采用上述的适于大跨径长距离无支架的顶推装置的施工方法,包括以下步骤:s1、将多组集成的水平顶推装置和顶升油缸分别安装在多个桥墩上,并将各个集成的水平顶推装置和顶升油缸与主控装置连接,其中集成的水平顶推装置设置在永久支座上;s2、主梁落在集成的水平顶推装置上,推进装置驱动推进滑座向顶推方向运行一个步进行程;s3、顶升油缸向上顶升,使主梁脱离集成的水平顶推装置;s4、推进装置驱动推进滑座向顶推反方向缩回一个步进行程;s5、顶升油缸向下回收,使主梁落在集成的水平顶推装置上,重复步骤s2~s5;通过以上步骤实现主梁顶推到位。

14.优选的方案中,落梁的步骤为:s6、顶升油缸向上顶升,拆除集成的水平顶推装置,安装落梁支墩,在落梁支墩顶部设置落梁垫块;s7、顶升油缸向下缩回,落梁至落梁垫块顶端,确保所有的落梁垫块都受力可靠;s8、顶升油缸向上顶升,主梁离开落梁垫块,取下一块落梁垫块,重复步骤s7~s8,直至主梁完全落在永久支座上;通过以上步骤实现主梁安全落梁。

15.本发明提供了一种适于大跨径长距离无支架的顶推装置和方法,通过采用集成的水平顶推装置和顶升油缸互相独立的方案,能够降低整个顶推设备的整体高度,减小了落梁的难度,也取消了固定墩的结构,减小了整个顶推系统的体积,便于在桥墩顶部布置。由于在集成的水平顶推装置的顶部竖直方向上没有千斤顶,从而集成的水平顶推装置的顶部与主梁的接触面积较大,避免了梁体局部变形。以顶升油缸取代固定垫墩,可以根据梁体的高度实时调整顶升油缸的高度位置,在顶推过程中,始终保持对主梁底部的支承效果,大幅减少了人工抄垫的操作。在集成的水平顶推装置的底部设有聚四氟滑板,能够及时释放主

梁因温度变化引起的应力和形变。

附图说明

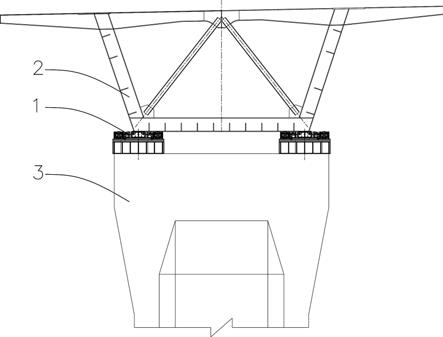

16.下面结合附图和实施例对本发明作进一步说明:图1为本发明使用时的截面示意图。

17.图2为本发明的俯视图。

18.图3为本发明中底座的俯视图。

19.图4为本发明中推进滑座的俯视图。

20.图5为本发明中纠偏滑座的俯视图。

21.图6为本发明中推进滑座另一优选方案的俯视图。

22.图7为本发明中纠偏滑座另一优选方案的俯视图。

23.图8为本发明中将主梁顶推一个步进行程的示意图。

24.图9为本发明中将主梁顶升的示意图。

25.图10为本发明中将集成的水平顶推装置缩回一个步进行程的示意图。

26.图11为本发明中将主梁落到集成的水平顶推装置顶部的示意图。

27.图12为本发明中间主梁顶升取下集成的水平顶推装置的示意图。

28.图13为本发明中将主梁落到落梁垫块顶端的示意图。

29.图14为本发明中将主梁顶升取下落梁垫块的示意图。

30.图15为本发明中将主梁落到永久支座的示意图。

31.图中:集成的水平顶推装置1,推进油缸101,纠偏油缸102,顶升油缸103,底座104,推进滑座105,纠偏滑座106,推进耳板107,电动推进装置108,推进电机1081,推进螺杆1082,推进减速器1083,限位开关1084,推进螺母1085,电动纠偏装置109,纠偏螺杆1091,推力轴承1092,纠偏螺母1093,纠偏电机1094,纠偏减速器1095,主梁2,桥墩3,永久支座4,聚四氟滑板5,落梁支墩6,落梁垫块7。

具体实施方式

32.实施例1:如图1~2中,一种适于大跨径长距离无支架的顶推装置,包括集成的水平顶推装置11和独立的顶升油缸103;所述集成的水平顶推装置1的结构为:固设的底座104上设有推进装置,推进装置与推进滑座105连接,以驱动推进滑座105滑动,纠偏滑座106与推进滑座105滑动连接,在推进滑座105固设有纠偏装置,纠偏装置与纠偏滑座106连接,以驱动纠偏滑座106滑动,纠偏滑座106的滑动方向与推进滑座105的滑动方向垂直。由此结构,通过将顶升油缸103独立设置,在桥墩3顶部取消了固定墩的结构,而且整个顶推装置的布置方式更为灵活。在本例中,集成的水平顶推装置11布置在永久支座4和落梁支墩6上,而顶升油缸103则直接布置在桥墩3的顶部,与传统顶推装置的结构相比,这大幅降低了整个顶推装置的高度,因为在传统的顶推装置中,主要的高度就来自顶升油缸103。而且由于顶升油缸103能够升降,因此能够适应底部不平整的情形,大幅减少人工抄垫的操作。

33.优选的方案如图8~10中,纠偏滑座106上表面高于推进滑座105的上表面,顶升油

缸103顶端的上极限位高于纠偏滑座106的上表面,顶升油缸103顶端的下极限位低于纠偏滑座106的上表面。由此结构,便于利用集成的水平顶推装置1和顶升油缸103的交替动作实现顶推操作。

34.优选的方案如图2~5中,所述的推进装置为推进油缸101,推进油缸101的缸体与底座104固定连接,推进油缸101的活塞杆与推进耳板107铰接,推进耳板107与推进滑座105固定连接;优选的推进油缸101为两个,分别位于推进滑座105的两侧,以使受力平衡。

35.所述的纠偏装置为纠偏油缸102,纠偏油缸102的缸体与推进滑座105固定连接,纠偏油缸102的活塞杆与纠偏滑座106接触,纠偏油缸102至少为两个,两个纠偏油缸102分别位于纠偏滑座106相对侧。由此结构,以减小纠偏装置的体积,提高纠偏滑座106上表面的承载面积。

36.优选的方案中,在推进油缸101和纠偏油缸102设有行程传感器,所述的行程传感器为霍尔位移传感器或磁位移传感器。由此结构,便于控制每个推进油缸101和纠偏油缸102的行程,该方案便于实现多个顶推装置的自动化集群控制。

37.优选的方案如图6中,所述的推进装置的结构为:推进减速器1083与底座104固定连接,推进螺母1085与推进减速器1083的输出端连接,推进螺杆1082与推进耳板107铰接,推进耳板107与推进滑座105固定连接,推进螺杆1082与推进螺母1085螺纹连接,推进电机1081与推进减速器1083的输入端连接,所述的推进减速器1083为穿心式推进减速器,例如rv-c型减速器;由此结构,便于实现精度更高的集群控制。与液压控制相比,电控具有更高的精度,而且也更便于集群控制。

38.所述的纠偏装置的结构为:纠偏螺母1093通过位于两端的推力轴承1092可转动的支承在推进滑座105上,纠偏螺杆1091与纠偏螺母1093螺纹连接,纠偏螺杆1091与纠偏滑座106接触,纠偏螺母1093的外壁设有齿轮,纠偏电机1094通过纠偏减速器1095与齿轮连接,所述的纠偏装置至少为两组,分别位于纠偏滑座106相对侧。纠偏减速器1095采用谐波齿轮减速器或行星齿轮减速器。由此结构,能够大幅提高控制精度。当涉及到超长钢梁顶推施工时,需要采用足够多的顶推装置才能起到较好的支承作用,而液压控制系统的同步控制随着顶推装置的增多难度大幅增加,而集成的水平顶推装置1采用电控顶推的方案,则同步控制难度大幅降低。

39.优选的方案中,所述的推进电机1081和纠偏电机1094为霍尔电机;由此结构便于反馈电机的转角,从而便于得出推进螺杆1082和纠偏螺杆1091的运动行程。

40.或者推进螺杆1082和纠偏螺杆1091设有行程传感器。行程传感器采用角度传感器、霍尔行程传感器或磁行程传感器。该方案的测量精度更高。

41.优选的方案如图2中,所述的顶升油缸103为两组,分别位于集成的水平顶推装置1两侧。由此结构,使受力更为可靠,也有助于降低单个顶升油缸103的荷载。

42.优选的方案如图8、9中,优选的方案中,在集成的水平顶推装置1的底部设有聚四氟滑板5,聚四氟滑板5设置在永久支座4的顶部;长箱梁在施工过程中受温度影响较大,温度变化会造成钢梁伸缩,但是常规的临时支墩支撑或者顶推设备支撑时,都会限制伸缩,造成很大的水平力,设置的聚四氟滑板5在顶推到位后,拔出推进油缸的销轴,桥梁2就相当于于支撑在一个可以沿纵桥向自由滑动的支座上,能够适应桥梁2的伸缩变形而不会产生水平力。

43.如图8中所示,所述的顶升油缸103为两组,顶升油缸103布置在桥墩3上,分别位于永久支座4的两侧。本发明中的方案利用了永久支座4的高度,传统的集成式顶推设备,利用永久支座4顶推时,需要将整个顶推装置放置在永久支座4上,桥梁2与支承位置的高度差较大,顶推到位后,需要抽出整个顶推装置,换上落梁千斤顶再落梁,落梁高度大而且工艺复杂危险。而采用本发明的方案,只需要前后顶升油缸103将桥梁2顶起,抽出水平顶推装置1,即可直接落梁。落梁高度低,操作更为便利,且施工风险小。

44.实施例2:在实施例1的基础上,如图8~11中,一种采用上述的适于大跨径长距离无支架的顶推装置的施工方法,包括以下步骤:s1、将多组集成的水平顶推装置1和顶升油缸103分别安装在多个桥墩3上,其中集成的水平顶推装置1位于落梁支墩6和永久支座4顶部,顶升油缸103位于集成的水平顶推装置1的两侧。如图7中所示。

45.将各个集成的水平顶推装置1和顶升油缸103与主控装置连接,以使各个顶推装置的动作保持同步;s2、主梁2落在集成的水平顶推装置1上,推进装置驱动推进滑座105向顶推方向运行一个步进行程;此处的一个步进行程是指推进滑座105的一个推进行程,如主梁2还存在偏移的情形,相应的纠偏装置驱动纠偏滑座106运行一个距离,以调节主梁2的偏移。

46.s3、顶升油缸103向上顶升,使主梁2脱离集成的水平顶推装置1;如图8中所示。

47.s4、推进装置驱动推进滑座105向顶推反方向缩回一个步进行程;如图9中所示。

48.s5、顶升油缸103向下回收,使主梁2落在集成的水平顶推装置1上,如图10中所示,重复步骤s2~s5;通过以上步骤实现主梁2顶推到位。

49.优选的方案如图11~14中,落梁的步骤为:s6、顶升油缸103向上顶升,拆除集成的水平顶推装置1,安装落梁支墩6,在落梁支墩6顶部设置落梁垫块7;其中落梁垫块7为多块。如图11中所示。

50.s7、顶升油缸103向下缩回,落梁至落梁垫块7顶端,确保所有的落梁垫块7都受力可靠;如图12中所示。

51.s8、顶升油缸103向上顶升,主梁2离开落梁垫块7,取下一块落梁垫块7,重复步骤s7~s8,直至主梁2完全落在永久支座4上,如图13中所示;采用逐块取下落梁垫块7的落梁施工方案,可靠降低了落梁施工的难度,减少主梁2的变形,确保施工安全。最终将桥梁2安全落在永久支座4上,如图14中所示。

52.通过以上步骤实现主梁2安全落梁。

53.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。