1.本发明属于桥梁工程领域,具体涉及一种组合预制拼装式空心板梁及其施工方法。

背景技术:

2.目前,国内大量修建的空心板梁大多数采用铰缝进行横向拼接,但是随着汽车保有量及交通量大幅提升、车辆荷载超载、材料自然老化、环境侵蚀等因素的影响,采用铰缝进行横向拼接的方式产生了大量病害,极大的削弱了空心板梁的承载力,存在很多安全隐患。

3.同时,国内现空心板结构现场施工工期较长,尤其是空心板间的铰缝与桥面整体现浇层的施工,需要在空心板铰缝施工养护完毕后,方可再施工桥面整体现浇层,导致空心板铰缝常存在养护不到位、施工质量不容易控制等问题,进一步加剧了空心板铰缝大量病害的发生,极大的威胁了空心板桥梁的结构安全。

技术实现要素:

4.本发明的目的是提供一种组合预制拼装式空心板梁及其施工方法,现场施工工期短,具有良好的整体稳定性,受力模式可靠,解决了铰缝薄弱的连接方式,施工快捷方便,质量容易控制,提高了接缝的防水性能。

5.本发明所采用的技术方案是:

6.一种组合预制拼装式空心板梁,包括桥面铺装层(8)以及均为预制且拼装在一起的空心板(3)、桥面板(1)和防撞护栏(10),空心板(3)顶部竖向预埋有钢筋(4),桥面板(1)采用超高性能混凝土且设有吊装孔(6)、横向预埋有钢筋(5),钢筋(4)和钢筋(5)的外伸端均为u形封口,横向相邻的两个桥面板(1)的对接端分别搭放在同一个空心板(3)的两边且二者之间在空心板(3)上设置后浇湿接缝(2),在后浇湿接缝(2)中,钢筋(5)和两侧的钢筋(4)相互错开,钢筋(7)在现场纵向穿过钢筋(4)和钢筋(5)的u形封口围成的封闭框,防撞护栏(10)通过底部竖向预埋的螺栓(9)连接在最边缘的桥面板(1)上。

7.优选地,吊装孔(6)位于桥面板(1)的四个角上。

8.优选地,钢筋(7)位于封闭框的四个角上。

9.优选地,在后浇湿接缝(2)中,两侧的钢筋(4)存在一定的搭接长度。

10.优选地,桥面铺装层(8)采用沥青。

11.优选地,钢筋(5)的纵向间距为100~200mm。

12.优选地,每段防撞护栏(10)纵向长4m~6m。

13.上述组合预制拼装式空心板梁的施工方法,预制养护好空心板(3)、桥面板(1)和防撞护栏(10)后送至现场,在现场,先将空心板(3)吊装在墩台上,再将桥面板(1)吊装在空心板(3)上,对于中间的桥面板(1),其两端分别搭放在两个空心板(3),对于最边缘的桥面板(1),其一端搭放在空心板(3)上、悬空端在对接时采用胎架或起重设备临时支撑,然后将

钢筋(7)纵向穿过钢筋(4)和钢筋(5)的u形封口围成的封闭框,在横向相邻两个桥面板(1)之间空心板(3)上浇筑后浇湿接缝(2),使得桥面板(1)和空心板(3)连接成一个整体,然后吊装防撞护栏(10)并通过螺栓(9)连接在最边缘的桥面板(1)上,然后施工桥面铺装层(8),最后验收通车。

14.本发明的有益效果是:

15.本发明的主要部件通过预制拼装的方式完成施工,极大的缩短了现场施工工期;空心板(3)和桥面板(1)通过后浇湿接缝(2)紧密结合,可以提供较强的抗剪承载力,保证空心板(3)间不发生相对错动,具有良好的整体稳定性;相比传统的铰缝连接,后浇湿接缝(2)使得桥面板(1)和空心板(3)连接成一个整体,后浇湿接缝(2)中的钢筋(5)、钢筋(4)和钢筋(7)形成钢筋体系,受力模式更加可靠,解决了铰缝薄弱的连接方式,避免了由于铰缝病害导致的承载力下降等问题,而且施工快捷方便,施工质量容易控制,提高了接缝的防水性能,能够满足空心板桥长期服役的使用要求;本发明还可适当减少空心板数量,对应的混凝土、钢绞线、钢筋材料用量减少,在绿色、经济、环保方面具有广阔的应用前景。

附图说明

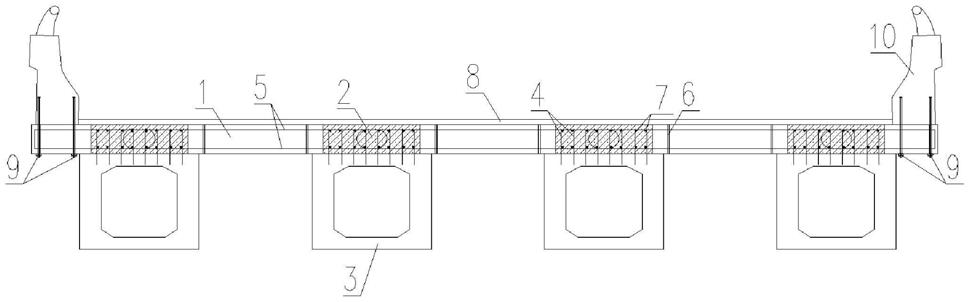

16.图1是本发明实施例中组合预制拼装式空心板梁的结构剖视图。

17.图2是本发明实施例中空心板的横截面示意图。

18.图3是本发明实施例中桥面板的横截面示意图。

19.图中:1-桥面板;2-后浇湿接缝;3-空心板;4-钢筋;5-钢筋;6-吊装孔;7-钢筋;8-桥面铺装层;9-螺栓;10-防撞护栏。

具体实施方式

20.下面结合附图和实施例对本发明作进一步的说明。

21.如图1至图3所示,一种组合预制拼装式空心板梁,包括桥面铺装层8以及均为预制且拼装在一起的空心板3、桥面板1和防撞护栏10,空心板3顶部竖向预埋有钢筋4,桥面板1采用超高性能混凝土且设有吊装孔6、横向预埋有钢筋5,钢筋4和钢筋5的外伸端均为u形封口,横向相邻的两个桥面板1的对接端分别搭放在同一个空心板3的两边且二者之间在空心板3上设置后浇湿接缝2,在后浇湿接缝2中,钢筋5和两侧的钢筋4相互错开,钢筋7在现场纵向穿过钢筋4和钢筋5的u形封口围成的封闭框,防撞护栏10通过底部竖向预埋的螺栓9连接在最边缘的桥面板1上。

22.优选地,吊装孔6位于桥面板1的四个角上;钢筋7位于封闭框的四个角上;在后浇湿接缝2中,两侧的钢筋4存在一定的搭接长度;桥面铺装层8采用沥青;钢筋5的纵向间距为100~200mm;每段防撞护栏10纵向长4m~6m。

23.上述组合预制拼装式空心板梁的施工方法,预制养护好空心板3、桥面板1和防撞护栏10后送至现场,在现场,先将空心板3吊装在墩台上,再将桥面板1吊装在空心板3上,对于中间的桥面板1,其两端分别搭放在两个空心板3,对于最边缘的桥面板1,其一端搭放在空心板3上、悬空端在对接时采用胎架或起重设备临时支撑,然后将钢筋7纵向穿过钢筋4和钢筋5的u形封口围成的封闭框,在横向相邻两个桥面板1之间空心板3上浇筑后浇湿接缝2,使得桥面板1和空心板3连接成一个整体,然后吊装防撞护栏10并通过螺栓9连接在最边缘

的桥面板1上,然后施工桥面铺装层8,最后验收通车。

24.本发明的主要部件通过预制拼装的方式完成施工,极大的缩短了现场施工工期;空心板3和桥面板1通过后浇湿接缝2紧密结合,可以提供较强的抗剪承载力,保证空心板3间不发生相对错动,具有良好的整体稳定性;相比传统的铰缝连接,后浇湿接缝2使得桥面板1和空心板3连接成一个整体,后浇湿接缝2中的钢筋5、钢筋4和钢筋7形成钢筋体系,受力模式更加可靠,解决了铰缝薄弱的连接方式,避免了由于铰缝病害导致的承载力下降等问题,而且施工快捷方便,施工质量容易控制,提高了接缝的防水性能,能够满足空心板桥长期服役的使用要求;本发明还可适当减少空心板数量,对应的混凝土、钢绞线、钢筋材料用量减少,在绿色、经济、环保方面具有广阔的应用前景。

25.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

技术特征:

1.一种组合预制拼装式空心板梁,其特征在于:包括桥面铺装层(8)以及均为预制且拼装在一起的空心板(3)、桥面板(1)和防撞护栏(10),空心板(3)顶部竖向预埋有钢筋(4),桥面板(1)采用超高性能混凝土且设有吊装孔(6)、横向预埋有钢筋(5),钢筋(4)和钢筋(5)的外伸端均为u形封口,横向相邻的两个桥面板(1)的对接端分别搭放在同一个空心板(3)的两边且二者之间在空心板(3)上设置后浇湿接缝(2),在后浇湿接缝(2)中,钢筋(5)和两侧的钢筋(4)相互错开,钢筋(7)在现场纵向穿过钢筋(4)和钢筋(5)的u形封口围成的封闭框,防撞护栏(10)通过底部竖向预埋的螺栓(9)连接在最边缘的桥面板(1)上。2.如权利要求1所述的组合预制拼装式空心板梁,其特征在于:吊装孔(6)位于桥面板(1)的四个角上。3.如权利要求1所述的组合预制拼装式空心板梁,其特征在于:钢筋(7)位于封闭框的四个角上。4.如权利要求1所述的组合预制拼装式空心板梁,其特征在于:在后浇湿接缝(2)中,两侧的钢筋(4)存在一定的搭接长度。5.如权利要求1所述的组合预制拼装式空心板梁,其特征在于:桥面铺装层(8)采用沥青。6.如权利要求1所述的组合预制拼装式空心板梁,其特征在于:钢筋(5)的纵向间距为100~200mm。7.如权利要求1所述的组合预制拼装式空心板梁,其特征在于:每段防撞护栏(10)纵向长4m~6m。8.一种如权利要求1至7任一所述的组合预制拼装式空心板梁的施工方法,其特征在于:预制养护好空心板(3)、桥面板(1)和防撞护栏(10)后送至现场,在现场,先将空心板(3)吊装在墩台上,再将桥面板(1)吊装在空心板(3)上,对于中间的桥面板(1),其两端分别搭放在两个空心板(3),对于最边缘的桥面板(1),其一端搭放在空心板(3)上、悬空端在对接时采用胎架或起重设备临时支撑,然后将钢筋(7)纵向穿过钢筋(4)和钢筋(5)的u形封口围成的封闭框,在横向相邻两个桥面板(1)之间空心板(3)上浇筑后浇湿接缝(2),使得桥面板(1)和空心板(3)连接成一个整体,然后吊装防撞护栏(10)并通过螺栓(9)连接在最边缘的桥面板(1)上,然后施工桥面铺装层(8),最后验收通车。

技术总结

本发明公开了一种组合预制拼装式空心板梁及其施工方法,该梁包括桥面铺装层(8)以及均为预制且拼装在一起的空心板(3)、桥面板(1)和防撞护栏(10),空心板(3)顶部竖向预埋有钢筋(4),桥面板(1)设有吊装孔(6)、横向预埋有钢筋(5),钢筋(4)和钢筋(5)的外伸端均为U形封口,横向相邻的两个桥面板(1)的对接端分别搭放在同一个空心板(3)的两边且二者之间在空心板(3)上设置后浇湿接缝(2),在后浇湿接缝(2)中,钢筋(5)和两侧的钢筋(4)相互错开,钢筋(7)在现场纵向穿过钢筋(4)和钢筋(5)的U形封口围成的封闭框。本发明现场施工工期短,受力模式可靠。可靠。可靠。

技术研发人员:程建波 刘宇闻 陈维 王雪萍 王存 杨旭 王阳 苏永刚

受保护的技术使用者:中冶南方工程技术有限公司

技术研发日:2021.10.22

技术公布日:2022/1/28