1.本实用新型属于桥梁架设领域,具体地说是一种桥梁施工铰接装置。

背景技术:

2.桥梁转体施工是指将桥梁结构在非设计轴线位置制作(浇注或拼装)成形后,通过转体就位的一种施工方法。桥梁施工铰接装置,用于桥梁转体施工过程,为实现桥梁转动的装置。现有的桥梁施工铰接装置或者采用上、下球铰和骨架的结构形式,或者采用上、下球铰和锚固组件的形式,但前者的骨架结构以及后者的下球铰整体钢结构形式增大了钢材的用量,同时加大了重量给吊装、运输以及安装带来了不同程度的困难。另外,市场上的转体装置在安装后一年左右才进行转体,因时间较长,在此期间杂质很容易进入上下球铰间,给转体增加难度。再者,在安装过程中,上、下球铰易错位,造成理论转动中心与实际转动中心的不重合,影响转体的平稳性。

技术实现要素:

3.本实用新型的目的在于提供一种桥梁施工铰接装置,解决了现有技术中存在的上述问题。

4.本实用新型的目的是通过以下技术方案来实现的:

5.本实用新型包括上球铰、下球铰及位于上球铰和下球铰之间的滑板,所述滑板分为位于中心的中心滑板及均布于该中心滑板外围的圆周滑板,所述上球铰的下表面为球面,所述中心滑板及各圆周滑板的上表面分别与上球铰的球面形成转动副;所述下球铰的上表面设有凸起,所述上球铰的下表面对应开设有凹槽,所述凸起容置于凹槽内,所述上球铰与下球铰之间通过凸起及凹槽水平限位;所述上球铰的外边缘沿圆周方向均匀设置有多个耳板,所述上球铰上的每个耳板均连接有用于安装固定的上锚固组件,所述下球铰的外边缘沿圆周方向均匀设置有多个耳板,所述下球铰上的每个耳板均连接有用于安装固定的下锚固组件。

6.其中:所述下球铰的上表面中间位置开设有用于容置中心滑板的中心滑板槽,所述中心滑板槽的外围沿圆周方向均匀开设有与圆周滑板数量相同、一一对应的圆周滑板槽。

7.所述中心滑板为圆形,所述圆周滑板为扇形。

8.所述凸起位于中心滑板与圆周滑板之间,所述凸起为多个、沿圆周方向均布,每个所述凸起均为圆弧形;所述凹槽为圆环形,各所述凸起所在圆与圆环形的凹槽同心设置。

9.所述上锚固组件与下锚固组件的结构相同,均包括螺栓、套筒及锚杆,每个所述耳板上均开设有光孔,所述套筒位于耳板的一侧、并与耳板抵接,所述螺栓由耳板的另一侧穿过光孔,并与所述套筒的一端螺纹连接,所述锚杆与套筒的另一端螺纹连接。

10.所述上锚固组件中的套筒位于耳板的上方,所述下锚固组件中的套筒位于耳板的下方;所述上球铰上的耳板数量与下球铰上的耳板数量相同,且一一对应。

11.所述上球铰各耳板的下方连接有限制上球铰和下球铰水平错动的水平限位块;所述水平限位块的竖直方向截面的一侧呈“l”形,所述“l”形的一条边与上球铰及下球铰的边缘抵接,另一条边通过所述上锚固组件与上球铰上的耳板固接。

12.所述下球铰上表面的边缘开设有密封槽,所述密封槽内容置有密封圈,所述上球铰与下球铰之间通过密封圈实现密封,所述密封圈位于滑板的外围。

13.所述上球铰的上表面固接有多个同心设置的环形加强筋,所述上球铰上的各所述环形加强筋之间通过径向加强筋连接;所述下球铰的下表面固接有多个同心设置的环形加强筋,所述下球铰上的各所述环形加强筋之间通过径向加强筋连接。

14.所述下球铰与滑板接触的部分为钢架,所述钢架的下方为混凝土。

15.本实用新型的优点与积极效果为:

16.本实用新型针对加工制造,降低了加工强度和材料成本;对于安装,有效地限制了上、下球铰的错位;对于使用,增大了受力面积,结构稳固。具体为:

17.1.本实用新型将滑板分为圆形的中心滑板和扇形的圆周滑板,既减小了滑板的用材、降低了成本,又提高了承压面积,降低了滑板的应力需求。

18.2.本实用新型的上球铰和下球铰均设置了耳板,耳板上连接有锚固组件,减少材料的消耗,减小了装置重量。

19.3.本实用新型在上球铰和下球铰之间安装了密封圈,防止转体前杂质、灰尘、雨水等进入上球铰与下球铰之间的转动面。

20.4.本实用新型采用凸起与凹槽的水平限位结构,并加设了水平限位块,在安装过程中限制上球铰与下球铰的水平错动,防止安装过程造成转动中心的偏移。

附图说明

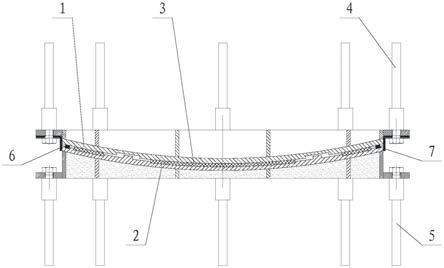

21.图1为本实用新型的主视剖视图;

22.图2为本实用新型的结构俯视图;

23.图3为图1中去掉上锚固组件及下锚固组件后的结构剖视图;

24.图4为本实用新型上球铰的结构仰视图;

25.图5为本实用新型下球铰的结构俯视图;

26.图6为本实用新型下球铰的主视剖视图;

27.图7为本实用新型上锚固组件及下锚固组件的结构剖视图;

28.图8为本实用新型滑板的布置图;

29.图9为现有技术中滑板的一种结构布置图;

30.图10为现有技术中滑板的另一种结构布置图;

31.其中:1为上球铰,101为凹槽,2为下球铰,201为凸起,202为中心滑板槽,203为圆周滑板槽,204为密封槽,205为钢架,206为混凝土,3为滑板,301为中心滑板,302为圆周滑板,4为上锚固组件,5为下锚固组件,6为水平限位块,7为密封圈,8为耳板,9为环形加强筋,10为径向加强筋,11为螺栓,12为套筒,13为锚杆。

具体实施方式

32.下面结合附图对本实用新型作进一步详述。

33.如图1~10所示,本实用新型包括上球铰1、下球铰2及位于上球铰1和下球铰2之间的滑板3,其中滑板3分为位于中心的中心滑板301及均布于该中心滑板301外围的圆周滑板302;本实施例的中心滑板301为圆形,圆周滑板302为扇形,圆周滑板302为多个、沿圆周方向均布。这种布置方式相比较整个圆形板材的布置方式(如图9所示),减小了滑板的用材,降低了成本;相比较数百个小圆形的布置方式(如图10所示),提高了承压面积,降低了滑板的应力需求。本实施例的下球铰2的上表面中间位置开设有用于容置中心滑板301的中心滑板槽202,中心滑板槽202的外围沿圆周方向均匀开设有与圆周滑板302数量相同、一一对应的圆周滑板槽203,每个圆周滑板槽203的形状均为扇形,每个圆周滑板槽203内均放置一块圆周滑板302。本实施例的上球铰1的下表面为球面,中心滑板301及各圆周滑板302的上表面分别与上球铰1的球面形成转动副,目的是减小球铰转动过程中的摩擦力。

34.下球铰2的上表面设有凸起201,上球铰1的下表面对应开设有凹槽101,凸起201容置于凹槽101内,上球铰1与下球铰2之间通过凸起201及凹槽101水平限位。本实施例的凸起201位于中心滑板301与圆周滑板302之间,凸起201为多个、沿圆周方向均布,每个凸起201均为圆弧形;凹槽101为圆环形,各凸起201所在圆与圆环形的凹槽101同心设置。

35.上球铰1的外边缘沿圆周方向均匀设置有多个耳板8,上球铰1上的每个耳板8均连接有用于安装固定的上锚固组件4。下球铰2的外边缘沿圆周方向均匀设置有多个耳板8,下球铰2上的每个耳板8均连接有用于安装固定的下锚固组件5。在上球铰1及下球铰2上分别设置耳板8,减少了材料的消耗,减小装置整体重量,降低了成本。

36.本实施例的上锚固组件4与下锚固组件5的结构相同,均包括螺栓11、套筒12及锚杆13,每个耳板8上均开设有光孔,套筒12位于耳板8的一侧、并与耳板8抵接,螺栓11由耳板8的另一侧穿过光孔,并与套筒12的一端螺纹连接,锚杆13与套筒12的另一端螺纹连接。本实施例上锚固组件4中的套筒12位于耳板8的上方,下锚固组件5中的套筒12位于耳板8的下方,上球铰1上的耳板8数量与下球铰2上的耳板8数量相同,且一一对应。

37.本实施例上球铰1的上表面固接有多个同心设置的环形加强筋9,上球铰1上的各环形加强筋9之间通过径向加强筋10连接。下球铰2的下表面固接有多个同心设置的环形加强筋9,下球铰2上的各环形加强筋9之间通过径向加强筋10连接。本实施例的下球铰2与滑板3接触的部分为钢架205,钢架205的下方为混凝土206,这种结构形式较整体的钢材结构减轻了重量、降低了成本。

38.本实施例的下球铰2上表面的边缘开设有密封槽204,密封槽204内容置有密封圈7,上球铰1与下球铰2之间通过密封圈7实现密封,密封圈7位于滑板3的外围,防止转体前杂质、灰尘、雨水等进入上球铰1与下球铰2之间的转动面。

39.本实施例上球铰1各耳板8的下方连接有限制上球铰1和下球铰2水平错动的水平限位块6;水平限位块6的竖直方向截面的一侧呈“l”形,“l”形的一条边与上球铰1及下球铰2的边缘抵接,另一条边通过上锚固组件4与上球铰1上的耳板8固接。水平限位块6在安装过程中可以限制上球铰1与下球铰2的水平错动,防止安装过程造成转动中心的偏移。