1.本实用新型属于检测装置技术领域,具体涉及一种道岔垫板焊后自动调平在线检测装置。

背景技术:

2.目前,道岔垫板焊后调平依靠人工操作普通压机进行,在道岔垫板平面度检测方面采用人工操作刀口平尺进行。其检测精度低,工人劳动强度大,严重制约了道岔垫板自动化装置的实施和运行。

3.随着自动化控制技术及高精度检测器件的广泛使用,在自动化控制技术中,plc具有强大的运算功能,能将自动化高精度检测器件的反馈信号进行实施处理,计算出道岔的实际平面度,plc利用该数据,能实现整套系统的自动化运行。为此,现提出如下改进技术方案。

技术实现要素:

4.本实用新型解决的技术问题:提供一种道岔垫板焊后自动调平在线检测装置,采用检测装置在线检测道岔垫板的平面度值,采用压块下压对道岔垫板自动调平,实现道岔垫板焊后自动调平在线检测装置的自动化运行。

5.本实用新型采用的技术方案:道岔垫板焊后自动调平在线检测装置,包括底座,所述底座上端面中心安装竖直的顶块,顶块左右两侧分别设有轴对称可升降的第一托板、第二托板;顶块左右两侧设有六个竖直向上的检测装置;所述检测装置以顶块为对称轴左右轴对称设置;所述底座上方设有压块装置安装座;所述压块装置安装座顶端固连压块上下移动系统底端执行末端;所述压块装置安装座支撑安装左压块水平移动装置和右压块水平移动装置;所述左压块水平移动装置和右压块水平移动装置分别调节竖直朝下的左压块和右压块的平移位置。

6.上述技术方案中,进一步地:所述第一托板、第二托板通过第一、第二气缸或液压钢驱动升降。

7.上述技术方案中,进一步地:所述检测装置为直线位移传感器。

8.上述技术方案中,进一步地:所述压块上下移动系统包括竖直设置液压缸或气缸,液压缸或气缸的活塞杆执行末端固连压块装置安装座顶端以带动压块装置安装座整体升降移动。

9.上述技术方案中,进一步地:所述左压块水平移动装置和右压块水平移动装置分别包括减速电机,所述减速电机连接并驱动水平丝杆转动,所述水平丝杆旋合适配安装丝杆螺母,所述丝杆螺母通过轴承及轴承座连接竖直安装的压块顶端,所述压块通过减速电机驱动调节压块相对水平丝杆的平移位置;所述压块由左压块和右压块组成。

10.本实用新型与现有技术相比的优点:

11.1、本实用新型在底座上安装六个可自动伸缩的检测装置,并设有可升降的一对第

一、第二托板,道岔垫板搁置在升降托板上,检测装置初始检测道岔垫板,检测装置将数据传输至plc控制器,plc控制器根据检测装置的数据计算出道岔垫板的平面度,道岔垫板根据该平面度进行自动调平,在道岔垫板自动调平过程中,检测装置将实时变化数据传输至plc控制器,作为plc控制器动作控制的依据,直至检测装置的检测差值小于等于工艺要求时停止下压调平操作,压块退回,托板升起复位,检测装置自动复位,完成自动在线调平检测。

12.2、本实用新型采用六个检测装置检测道岔垫板的实时直线位置值,为自动化装置的实施和应用调节奠定数据基础,六个检测装置确定位移差值,为精确调平奠定数据支撑基础,调节更加省时、省工、省力。

13.3、本实用新型采用左、右压块下压操作,采用第一、第二托板与中心顶块相互配合实现道岔垫板的托举操作,下压与顶起相结合,通过可以左、右平移的左、右压块针对道岔垫板凸起位置进行微动下压矫形调节,满足高精度、高效率的调平需求。

14.4、本实用新型左、右压块水平移动装置分别由减速电机驱动,丝杠螺母螺旋副高精度传动实现压块左右位置的精确平移调节功能,满足高精度调节和传动需求,调平更加精确可靠。

附图说明

15.图1为本实用新型流程图;

16.图2为本实用新型装置控制原理图;

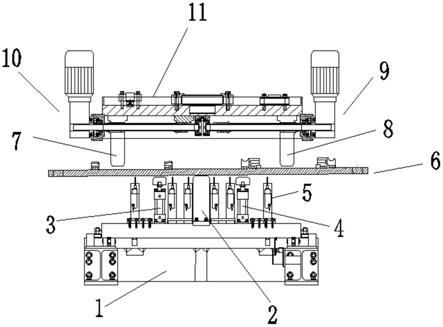

17.图3为本实用新型装置自动检测及调平结构示意图;

18.图4为图3中左、右压块水平移动装置的结构原理图;

19.图中:1-底座,2-顶块,3-第一托板,4-第二托板,5-检测装置, 6-道岔垫板,7-左压块,8-右压块,9-左压块水平移动装置,10-右压块水平移动装置,11-压块装置安装座,12-plc控制器,13-压块上下移动系统;14-减速电机,15-水平丝杆,16-丝杆螺母,17-轴承及轴承座。

具体实施方式

20.下面将结合本实用新型实施例中的附图1-4,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.道岔垫板焊后自动调平在线检测装置,所述道岔垫板焊后自动调平在线检测装置包括(如图3所示)底座1,底座1为水平底座,为检测装置5、顶块2、第一、第二托板3、4的安装提供水平支撑面。

22.所述底座1上端面中心安装竖直的顶块2,中心安装顶块2用于平托定位道岔垫板6底端。顶块2左右两侧分别设有轴对称可升降的第一托板3、第二托板4。轴对称的第一、第二托板3、4用于定位平托道岔垫板底部。

23.上述实施例中,优选地:所述第一托板3、第二托板4通过第一气缸或液压钢、第二气缸或液压钢驱动升降。

24.顶块2左右两侧设有六个竖直向上的检测装置5;检测装置5用于多点检测道岔垫板平面度。检测装置5的数量根据待调平工件的大小适应性增减。检测装置5可以为光纤传感器、直线位移传感器、测距传感器中的一种。优选为直线位移传感器。所述检测装置5以顶块 2为对称轴左右轴对称设置。

25.上述实施例中,优选地:所述检测装置5为直线位移传感器。直线位移传感器具有自动伸缩机构,所述直线位移传感器安装在自动伸缩机构伸缩顶端。所述自动伸缩机构由套筒、套筒滑杆、弹簧组成。套筒内滑动适配安装套筒滑杆,套筒滑杆底端与套筒底端内侧壁之间同轴装入弹簧,套筒滑杆顶端固连直线位移传感器。检测装置5采用自动伸缩机构支撑安装,可有效保护传感器检测末端,防止检测末端碰损问题的发生。且直线位移传感器能够在压块抬升后,在压缩弹簧的复位弹力下实现检测装置5的自动回弹复位。

26.具体地:六个所述检测装置5分别以顶块2为对称轴左右轴对称设置;即顶块2左右两侧分别设有三个检测装置。每侧的三个检测装置5中,其中一个检测装置5设于第一托板3或第二托板4的外侧,其余两个检测装置设于第一托板3或第二托板4的内侧。

27.本实用新型采用六个检测装置5检测道岔垫板的实时直线位置值,为自动化装置的实施和应用调节奠定数据基础,六个检测装置5 确定位移差值,为精确调平奠定数据支撑基础,调节更加省时、省工、省力。

28.所述底座1上方设有压块装置安装座11;压块装置安装座11顶端固连压块上下移动系统13底端执行末端;由上下移动系统13带动压块装置安装座11整体升降调节。

29.上述实施例中,进一步地:所述压块上下移动系统13包括竖直设置液压缸或气缸,液压缸或气缸的活塞杆执行末端固连压块装置安装座11顶端以带动压块装置安装座11整体升降移动。

30.所述压块装置安装座11支撑安装左压块水平移动装置9和右压块水平移动装置10。左压块水平移动装置9和右压块水平移动装置 10随着压块装置安装座11一同升降位移调节。

31.所述左压块水平移动装置9和右压块水平移动装置10分别调节竖直朝下的左压块7和右压块8的左右平移位置。

32.上述实施例中,进一步地:(如图4所示)所述左压块水平移动装置9和右压块水平移动装置10分别包括减速电机14,所述减速电机14连接并驱动水平丝杆15转动。

33.所述减速电机14如图4所示竖直朝下安装时,所述减速电机动力输出轴安装直角传动结构中的主动锥齿轮,主动锥齿轮啮合被动锥齿轮,被动锥齿轮同轴安装在水平丝杆15轴端,所述减速电机14通过直角传动驱动水平丝杆15转动。

34.除上述实施例外:所述减速电机14动力输出轴还可以与水平丝杆15同轴固定安装,减速电机14的动力输出轴通过联轴器同轴固连水平丝杆15水平外侧轴端,以通过减速电机14驱动水平丝杆15转动。

35.所述水平丝杆15杆体左右两侧分别通过一对左、右轴承及轴承座组件转动支承安装,并以压块装置安装座11为支撑在压块装置安装座11底部通过轴承及轴承座组件转动支承安装。

36.所述水平丝杆15杆体旋合适配安装丝杆螺母16,转动的水平丝杆15实现其上旋合的丝杆螺母16的左右水平位移调节。

37.为通过丝杆螺母16带动压块调节压块的水平位置:所述丝杆螺母16通过轴承及轴承座17连接竖直安装的压块顶端,所述压块通过减速电机14驱动调节压块相对水平丝杆15的平移位置;所述压块由左压块7和右压块8组成。其中,丝杆螺母16外侧同轴套装轴承内圈,轴承外圈固定安装在轴承座内,轴承座与压块顶部固连为一体,实现平移可转动的丝杆螺母16带动竖直的压块实现竖直的压块的左右位移调节功能。

38.本实用新型采用左、右压块7、8下压操作,采用第一、第二托板3、5与中心顶块2相互配合实现道岔垫板6的托举下压操作,下压与顶起相结合,通过可以左、右平移的左、右压块7、8针对道岔垫板6凸起位置进行微动下压矫形调节,满足高精度、高效率的调平需求。

39.为实现控制连接,如图2所示:所述检测装置5连接plc控制器 12输入端,以实时采集平面度数据信息。所述plc控制器12具有检测装置信号转换处理装置,检测装置信号转换处理装置为a/d转换器,用于模拟量和数字量的转换。plc控制器12根据检测装置5检测的数据进行计算,计算检测装置5的差值。如果差值>1mm则证明平面度不合格;则plc控制器12输出控制指令,控制压块移动至最大差值的检测装置正上方,以下压校平调节,下压校平调节的行程位移比上次下压值增加0.2mm。校平调节的具体方式参加后文描述的方法步骤。如果差值≤1mm,证明平面度合格,停止下压调平。

40.plc控制器12输出端连接第一托板3、第二托板4升降控制端; plc控制器12根据计算的检测差值形成控制指令,通过控制指令控制第一托板3、第二托板4的抬升高度。

41.plc控制器12输出端连接左压块水平移动装置9和右压块水平移动装置10控制输入端;plc控制器12根据检测差值形成控制指令,通过控制指令控制左压块水平移动装置9和右压块水平移动装置10 调节左、右压块7、8的左右平移位置。

42.所述plc控制器12与压块上下移动系统13交互连接。plc控制器12根据检测差值形成控制指令,通过控制指令控制上下移动系统 13活塞杆上下移动的行程。

43.本实用新型左、右压块水平移动装置9、10分别由减速电机14 驱动,丝杠螺母螺旋副高精度传动实现左、右压块7、8左右位置的精确平移调节功能,满足高精度调节和传动需求,调平更加精确可靠。

44.本实用新型的工作原理为:本实用新型在底座1上安装六个可自动伸缩的检测装置,并设有可升降的一对第一、第二托板3、4,道岔垫板6搁置在升降托板上,检测装置5初始检测道岔垫板6平面度值,检测装置5将数据传输至plc控制器12,plc控制器12根据检测装置5的数据计算出道岔垫板6的平面度,压机自动调平系统根据该平面度进行自动调平,在道岔垫板自动调平过程中,检测装置5将实时变化数据传输至plc控制器12,作为plc控制器12动作控制的依据,直至检测装置5的检测差值小于等于工艺要求1mm时停止下压调平操作,压块退回,托板升起复位,检测装置5自动复位,完成自动在线调平检测。

45.(如图1所示)本实用新型道岔垫板焊后自动调平在线检测方法,包括如下步骤:

46.步骤s001、从plc控制器12调出调平工艺;所述plc控制器采用西门子s7-1200plc。

47.步骤s002、plc控制器12控制压块移动至起始指定位置;及如图3所述零位起始位。

48.步骤s003、plc控制器12控制第一托板3、第二托板4水平共面升起并高于顶块2上端面。

49.步骤s004、工业机器人抓取道岔垫板6将道岔垫板搁置于第一托板3、第二托板4中心位置。工业机器人连接plc控制器,并将第一托板3、第二托板4的中心位置坐标输入plc控

制器,由plc控制器控制工业机器人抓取道岔垫板,并将道岔垫板移动至前述坐标。以保证道岔垫板能够放在第一托板3、第二托板4正上方。

50.步骤s005、六个检测装置5对道岔垫板6初次检测,并将检测数据传输至plc控制器12。

51.步骤s006、plc控制器12根据检测结果通过压块水平移动装置调节压块水平下压位置,使压块平移移动至六个检测装置5检测的最大差值的道岔垫板6正上方,plc控制器12通过压块上下移动系统 13控制压块下行的行程大小,并与道岔垫板6接触以下压调平道岔垫板,压块下行过程中,第一托板3、第二托板4受压下行,六个检测装置5先以相同速率变化;

52.步骤s007、道岔垫板6背面与顶块2接触,压块继续下压以校平道岔垫板6,六个检测装置5变化速率与位移量产生变化,并将实时检测数据传输至plc控制器12;

53.步骤s008、plc控制器12在一定设定检测时间范围内实时计算六个检测装置5位移量最大值与最小值的差值,当plc控制器12实时计算的差值大于1mm时,plc控制器12通过压块水平移动装置调节移动压块水平移动至最大差值检测装置5所在道岔垫板6正上方, plc控制器12通过压块上下移动系统13控制压块再次按行程下压,压块再次下压值比上次下压值增加0.2mm,压块再次下压结束后,六个检测装置5再次检测道岔垫板6平面度,如果六个检测装置5位移量最大值与最小值的差值仍旧大于于1mm,plc控制器12调节压块重新下压,直至六个检测装置5检测位移量最大值与最小值的差值小于等于1mm止;

54.步骤s009、当检测装置5检测的结果差值小于等于1mm后,证明道岔垫板6以校平满足工艺要求,此时plc控制器12控制压块升起停止下压操作,第一托板3、第二托板4上行托起道岔垫板6,使第一托板3、第二托板4上升至最高位置,且顶块2与道岔垫板6分离;六个检测装置5自动复位,为下一道岔垫板的校平操作做好准备;

55.步骤s010、自动检测和自动调平结束。

56.综上所述,本实用新型采用检测装置5在线检测道岔垫板的平面度值并传给plc控制器12,plc控制器12控制对道岔垫板自动调平,实现设备的自动化运行。调平精确且省工、省时、省力、高效。

57.本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

58.以上所述仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本实用新型的保护范围内。