1.本实用新型属于桥梁工程箱梁架设施工技术领域,具体涉及一种用于架桥机支腿锚固的装置。

背景技术:

2.we-sc900h型式运架一体机导梁原设计需要锚固措施,架桥机支腿锚固是箱梁架设的主要安全措施,支腿锚固主要是采用提前在墩顶预埋6颗直径32mm的psb830精轧螺纹钢筋,端部采用螺帽+垫板锚固,螺纹钢埋入长度1500mm,外漏100mm。现在普遍的施工方法为导梁过孔就位后,前支腿、后支腿与墩顶的6个精轧螺纹钢筋锚固,其存在工作量大,操作不方便,工作效率低下的问题。

技术实现要素:

3.本实用新型要解决上述问题,提供了一种用于架桥机支腿锚固的装置。

4.本实用新型采用如下的技术方案实现:一种用于架桥机支腿锚固的装置,包括胀管、锥头和精轧螺纹钢筋;

5.所述锥头为圆锥状结构,锥头内自下至上依次设有相互连通的第一通孔和第二通孔,第一通孔的直径大于第二通孔的直径;

6.所述胀管为空心的圆柱状结构,胀管分为三瓣,每瓣120

°

,胀管内自下至上依次设有相互连通的锥孔、第三通孔和第四通孔,第四通孔内设有固定套,固定套与三瓣胀管可拆卸连接,固定套内设有第五通孔;

7.所述精轧螺纹钢筋包括螺杆和设于螺杆底部的螺头,螺头的直径大于螺杆的直径;

8.所述锥头卡装于所述胀管的锥孔内,精轧螺纹钢筋的螺头卡于锥头的第一通孔内,螺杆依次穿过第二通孔、锥孔、第三通孔以及第五通孔,直至伸出胀管的顶部。

9.进一步的,三瓣所述胀管上均设有沉孔;

10.所述固定套上沿其周向设有三个螺纹孔,螺纹孔与沉孔通过螺钉连接。

11.进一步的,所述胀管的外壁上自下至上设有多排螺纹槽。

12.进一步的,所述胀管的锥孔的锥度与锥头的锥度一致。

13.本实用新型相比现有技术的有益效果:

14.1.本申请可保证箱梁架设时,无需提前在墩顶预埋6颗精轧螺纹钢筋,只需在墩顶安装4套本装置即可,方便快捷,又安全可靠,大大的提高了箱梁架设施工的安全;并且使用完后可拆卸重复利用,降低箱梁架设的成本;

15.2.使用本申请减少了导梁过孔施工工序,大大的提高了导梁过孔施工效率;

16.由此可见,本申请可以更加便捷的对架桥机支腿进行锚固,既保证了箱梁架设施工的安全,又可以减少支腿锚固的工序,操作快捷,导梁过孔施工更加完善,且改造成本低。

附图说明

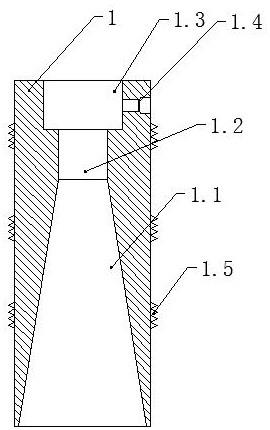

17.图1为本实用新型的胀管的结构示意图;

18.图2为本实用新型的胀管的俯视图;

19.图3为本实用新型的锥头的结构示意图;

20.图4为本实用新型的结构示意图;

21.图5为胀管受力的计算简图;

22.图6为锥头受力的计算简图;

23.图中:1-胀管,1.1-锥孔,1.2-第三通孔,1.3-第四通孔,1.4-沉孔,1.5-螺纹槽,2-锥头,2.1-第一通孔,2.2-第二通孔,3-精轧螺纹钢筋,3.1-螺杆,3.2-螺头,4-固定套,4.1-第五通孔。

具体实施方式

24.以下由特定的具体实施例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

25.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

26.参照图1至图4,本实用新型提供一种技术方案:一种用于架桥机支腿锚固的装置,包括胀管1、锥头2和精轧螺纹钢筋3;

27.所述锥头2为圆锥状结构,锥头2内自下至上依次设有相互连通的第一通孔2.1和第二通孔2.2,第一通孔2.1的直径大于第二通孔2.2的直径;

28.所述胀管1为空心的圆柱状结构,胀管1分为三瓣,每瓣120

°

,胀管1内自下至上依次设有相互连通的锥孔1.1、第三通孔1.2和第四通孔1.3,第四通孔1.3内设有固定套4,固定套4与三瓣胀管1可拆卸连接,固定套4内设有第五通孔4.1;

29.所述精轧螺纹钢筋3包括螺杆3.1和设于螺杆3.1底部的螺头3.2,螺头3.2的直径大于螺杆3.1的直径;

30.所述锥头2卡装于所述胀管1的锥孔1.1内,精轧螺纹钢筋3的螺头3.2卡于锥头2的第一通孔2.1内,螺杆3.1依次穿过第二通孔2.2、锥孔1.1、第三通孔1.2以及第五通孔4.1,直至伸出胀管1的顶部。

31.三瓣所述胀管1上均设有沉孔1.4;

32.所述固定套4上沿其周向设有三个螺纹孔,螺纹孔与沉孔1.4通过螺钉连接。

33.所述胀管1的外壁上自下至上设有多排螺纹槽1.5,用于增加胀管1与孔壁之间的摩擦力。

34.所述胀管1的锥孔1.1的锥度与锥头2的锥度一致。

35.本实用新型的工作原理:

36.若图5和图6所示,精轧螺纹钢筋3与锥头2拧紧受力后,锥头2将精轧螺纹钢筋3作用的拉力,通过倾斜锥面分散至胀管1的内壁,将胀管1顶开,胀管1扩大直径,从而胀管1与锚栓孔的混凝土内壁相接触,胀管1外壁有螺纹槽1.5,胀管1与混凝土内壁顶紧后,利用摩擦力抵抗上拔力。

37.导梁过孔就位后,前支腿、后支腿分别安装4套本申请与锚栓孔锚固,锚固完成后,等待we-sc900h运架一体机运梁到达现场,开始架梁。

38.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

技术特征:

1.一种用于架桥机支腿锚固的装置,其特征在于:包括胀管(1)、锥头(2)和精轧螺纹钢筋(3);所述锥头(2)为圆锥状结构,锥头(2)内自下至上依次设有相互连通的第一通孔(2.1)和第二通孔(2.2),第一通孔(2.1)的直径大于第二通孔(2.2)的直径;所述胀管(1)为空心的圆柱状结构,胀管(1)分为三瓣,每瓣120

°

,胀管(1)内自下至上依次设有相互连通的锥孔(1.1)、第三通孔(1.2)和第四通孔(1.3),第四通孔(1.3)内设有固定套(4),固定套(4)与三瓣胀管(1)可拆卸连接,固定套(4)内设有第五通孔(4.1);所述精轧螺纹钢筋(3)包括螺杆(3.1)和设于螺杆(3.1)底部的螺头(3.2),螺头(3.2)的直径大于螺杆(3.1)的直径;所述锥头(2)卡装于所述胀管(1)的锥孔(1.1)内,精轧螺纹钢筋(3)的螺头(3.2)卡于锥头(2)的第一通孔(2.1)内,螺杆(3.1)依次穿过第二通孔(2.2)、锥孔(1.1)、第三通孔(1.2)以及第五通孔(4.1),直至伸出胀管(1)的顶部。2.根据权利要求1所述的一种用于架桥机支腿锚固的装置,其特征在于:三瓣所述胀管(1)上均设有沉孔(1.4);所述固定套(4)上沿其周向设有三个螺纹孔,螺纹孔与沉孔(1.4)通过螺钉连接。3.根据权利要求1或2所述的一种用于架桥机支腿锚固的装置,其特征在于:所述胀管(1)的外壁上自下至上设有多排螺纹槽(1.5)。4.根据权利要求3所述的一种用于架桥机支腿锚固的装置,其特征在于:所述胀管(1)的锥孔(1.1)的锥度与锥头(2)的锥度一致。

技术总结

本实用新型属于桥梁工程箱梁架设施工技术领域,具体涉及一种用于架桥机支腿锚固的装置。本实用新型包括胀管、锥头和精轧螺纹钢筋;锥头为圆锥状结构,锥头内自下至上依次设有相互连通的第一通孔和第二通孔;胀管为空心的圆柱状结构,胀管内自下至上依次设有相互连通的锥孔、第三通孔和第四通孔,第四通孔内设有固定套,固定套与三瓣胀管可拆卸连接;精轧螺纹钢筋包括螺杆和设于螺杆底部的螺头;锥头卡装于所述胀管的锥孔内,精轧螺纹钢筋的螺头卡于锥头的第一通孔内,螺杆伸出胀管的顶部。本实用新型可以更加便捷的对架桥机支腿进行锚固,既保证了箱梁架设施工的安全,又可以减少支腿锚固的工序,操作快捷,导梁过孔施工更加完善,且改造成本低。且改造成本低。且改造成本低。

技术研发人员:胡献标 陈勇 史会鸽

受保护的技术使用者:中铁十二局集团第一工程有限公司

技术研发日:2021.09.08

技术公布日:2022/1/21