1.本实用新型属于电子烟技术领域,具体涉及一种适合自动化装配的雾化装置及其电子烟。

背景技术:

2.目前电子烟产品市场前景广阔,越来越受到关注和认可,产品结构和口味多样,满足了不同人群对抽吸满足感和健康的需求。

3.电子烟雾化器作为新型烟草制品中广为接受的产品,技术开发与应用相对成熟,陶瓷发热体的应用对改善烟弹漏油、口感不纯等问题效果良好,但仍存在一些问题,如抽吸一段时间出现发热体碳化焦糊,影响口感和抽吸体验,尤其一些特殊口味烟油中含有一定悬浮颗粒物,这一问题更为明显。

4.产品生产环节若采用人工组装,生产效率低下,成本较高,且产品一致性较差。

技术实现要素:

5.本实用新型是为了解决上述问题而进行的,目的在于提供一种能够防漏油,能够过滤烟油中所含悬浮物,降低发热体碳化焦糊的风险,并且产品结构简单,组装方向一致,更便于实现自动化生产的适合自动化装配的雾化装置及其电子烟。

6.本实用新型提供了一种适合自动化装配的雾化装置,其特征在于,包括:外壳,所述外壳为设置有一底面的空心柱状,所述底面上设置有贯穿底面的第一通孔,所述外壳内设置有与所述第一通孔连通的烟气通道;

7.下盖,与所述外壳连接,所述下盖的底侧面设置有贯穿所述底侧面的第二通孔;

8.密封件,安装在所述外壳内,所述密封件上设置有第三通孔、用于过油的注油孔以及第一安装槽,所述第三通孔和所述注油孔均沿厚度方向贯穿所述密封件,所述第三通孔与所述烟气通道对应且匹配,所述第一安装槽的槽口方向朝向所述下盖;

9.导油棉,安装在所述第一安装槽内,所述导油棉上设置有沿厚度方向贯穿所述导油棉且与所述第三通孔对应的第四通孔;

10.安装单元,安装在所述下盖上,所述安装单元上设置有第二安装槽、用于透过空气的透气孔以及两个电极安装槽,所述第二安装槽位于所述安装单元朝向所述密封件的一侧,所述透气孔连通所述安装单元厚度方向的两侧,两个所述电极安装槽位于所述安装单元背向所述密封件的一侧;

11.发热组件,包括:安装在所述第二安装槽上的棉构件、安装在所述棉构件上的发热构件;以及

12.两个电极,分别安装在两个所述电极安装槽内,两个所述电极与所述发热构件连接,

13.其中,所述烟气通道朝向所述下盖的一端伸入所述第三通孔内且通过第三通孔与所述密封件连接。

14.进一步,在本实用新型提供的适合自动化装配的雾化装置中,还可以具有这样的特征:所述注油孔为两个,分别位于所述第二通孔的两侧。

15.进一步,在本实用新型提供的适合自动化装配的雾化装置中,还可以具有这样的特征:所述安装单元包括安装在所述下盖上的支架以及安装在所述支架上的限位支架,所述支架上设置有第三安装槽,所述第三安装槽的底部设置有第一透气孔和两个第五通孔,所述限位支架安装在所述第三安装槽内,所述第二安装槽设置在所述限位支架上,所述限位支架沿厚度方向设置有贯穿所述限位支架的第二透气孔,所述透气孔包括所述第一透气孔和所述第二透气孔,所述限位支架朝向所述下盖的一侧面设置有两个分别与两个所述第五通孔对应的第四凹槽,每个所述电极安装槽包括一个所述第五通孔和一个所述第四凹槽。

16.进一步,在本实用新型提供的适合自动化装配的雾化装置中,还可以具有这样的特征:所述支架上套设有密封圈。

17.进一步,在本实用新型提供的适合自动化装配的雾化装置中,还可以具有这样的特征:所述第一透气孔包括多个贯穿所述第三安装槽底部的通孔。

18.进一步,在本实用新型提供的适合自动化装配的雾化装置中,还可以具有这样的特征:所述棉构件为柱状的棉芯,所述发热构件包括缠绕在所述棉芯上的发热丝以及两个分别连接在所述发热丝两端的引脚。

19.进一步,在本实用新型提供的适合自动化装配的雾化装置中,还可以具有这样的特征:所述第二安装槽为两个横截面为半圆形凹槽的安装座,两个安装座间隔预定距离,且两个安装座的半圆形凹槽的中轴线重合,所述第二透气孔位于两个安装座之间,

20.所述密封件在所述第一安装槽内设置有安装管,所述安装管的中轴线与所述第三通孔的中轴线重合,所述安装管在所述第一安装槽长度方向两侧分别设置了两个缺口,两个所述缺口的宽度与所述安装座的凹槽的直径相同,两个所述缺口的底部为以所述缺口宽度为直径的半圆形,

21.所述棉构件被所述第二安装槽和所述安装管固定,所述发热构件位于两个安装座之间。

22.进一步,在本实用新型提供的适合自动化装配的雾化装置中,还可以具有这样的特征:所述下盖与所述外壳采用卡扣或胶粘的方式连接。

23.本实用新型还提供了一种电子烟,其特征在于,包括:上述的适合自动化装配的雾化装置;以及

24.电子烟具,所述电子烟具的正负极分别与所述适合自动化装配的雾化装置的两个电极连接。

25.本实用新型提供了如下优点:

26.根据本实用新型所涉及的适合自动化装配的雾化装置,采用双重棉结构,即导油棉加发热组件中的棉构件结构,进行导油,不仅能够防漏油而且能够过滤烟油中所含悬浮物,降低发热体碳化焦糊的风险,并且产品结构简单,各个组件相互配合,无移位风险,组装方向一致,便于实现自动化生产。

附图说明

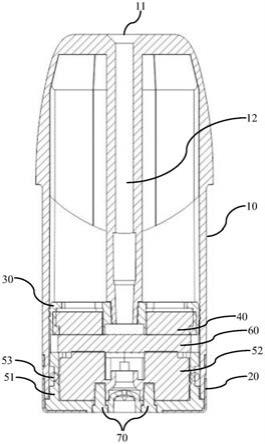

27.图1是本实用新型的实施例中适合自动化装配的雾化装置的结构示意图。

28.图2是本实用新型的实施例中适合自动化装配的雾化装置的剖视图。

29.图3是本实用新型的实施例中适合自动化装配的雾化装置的爆炸示意图。

30.图4是本实用新型的实施例中密封件的结构示意图。

31.图5是本实用新型的实施例中密封件的侧视图。

32.图6是本实用新型的实施例中支架的结构示意图。

33.图7是本实用新型的实施例中限位支架的结构示意图。

34.图8是本实用新型的实施例中限位支架另一角度的结构示意图。

具体实施方式

35.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本实用新型的适合自动化装配的雾化装置及其电子烟作具体阐述。

36.如图1、图2、图3所示,适合自动化装配的雾化装置100包括:外壳10、下盖20、密封件30、导油棉40、安装单元50、发热组件60、两个电极70。

37.外壳10为设置有一底面的空心柱状,底面上设置有贯穿底面的第一通孔11,外壳10内设置有与第一通孔11连通的烟气通道12。

38.下盖20与外壳10连接。下盖20的底侧面设置有贯穿底侧面的第二通孔21。下盖20与外壳10的连接方式可以采用卡扣连接,可以采用胶粘的方式连接,也可以采用其他方式连接。接在本实施例中,外壳10朝向下盖20的一端的外侧壁上设置有凸块,下盖20朝向外壳10的一端的外侧壁上设置有与凸块匹配的通孔,下盖20与外壳10通过凸块与通孔卡和在一起。

39.密封件30安装在外壳10内。具体地,密封件30的外侧壁上设置有凸棱,外壳10的内侧壁上设置有与凸棱对应的凹槽,通过凸棱和凹槽的配合密封件30安装在外壳10内。

40.如图4、图5所示,密封件30上设置有第三通孔31、注油孔32和第一安装槽33。第三通孔31和注油孔32均沿厚度方向贯穿密封件30。第一安装槽33的槽口方向朝向下盖20。第三通孔31与烟气通道12对应且匹配,密封件30安装到外壳10内后,烟气通道12朝向下盖20的一端伸入第三通孔31内,并且烟气通道12通过第三通孔31与密封件30连接,烟气通道12与第三通孔31连接后,将第三通孔31封堵。密封件30安装到外壳10内后,外壳10内形成一个储油空间,外壳10内的油通过注油孔32流出。具体地,注油孔32为两个,两个注油孔32分别位于第三通孔31的两侧。当然,注油孔32也可以为一个或者多个。

41.导油棉40安装在第一安装槽33内,导油棉40上设置有沿厚度方向贯穿导油棉40且与第三通孔31对应的第四通孔41。

42.安装单元50安装在下盖20上,安装单元50上设置有第二安装槽521、用于透过空气的透气孔以及两个电极安装槽,第二安装槽521位于安装单元朝向密封件30的一侧,透气孔连通安装单元厚度方向的两侧,两个电极安装槽位于安装单元背向密封件30的一侧。

43.在本实施例中,安装单元50包括支架51和限位支架52。支架51安装在下盖20上,限位支架52安装在支架51上。如图6所示,支架51上设置有第三安装槽511,第三安装槽511的底部设置有第一透气孔512和两个第五通孔513。具体地,第一透气孔512包括多个贯穿第三

安装槽511底部的通孔。限位支架52安装在第三安装槽511内。如图7、图8所示,限位支架52上设置有第二安装槽521,限位支架52沿厚度方向设置有贯穿限位支架52的第二透气孔522,透气孔包括第一透气孔512和第二透气孔522。限位支架52朝向下盖20的一侧面设置有两个分别与两个第五通孔513对应的第四凹槽523,每个电极安装槽包括一个第五通孔513和一个第四凹槽523。具体地,限位支架52上设置有凸起524,限位支架52与支架51的第三安装槽511的内壁过盈配合,防止漏油。

44.具体地,支架51上套设有密封圈53。增加了支架51和下盖20之间的密封性。

45.发热组件60包括:棉构件61和发热构件62。棉构件61安装在第二安装槽521上,发热构件62安装在棉构件61上。

46.在本实施例中,棉构件61为柱状的棉芯,发热构件61包括缠绕在棉芯61上的发热丝以及两个分别连接在发热丝两端的引脚。

47.在本实施例中,如图7、图8所示,第二安装槽521为两个横截面为半圆形凹槽的安装座。两个安装座之间间隔预定距离,且两个安装座的半圆形凹槽的中轴线重合,第二透气孔522位于两个安装座之间。如图4、图5所示,密封件30在第一安装槽33内设置有安装管34,安装管34的中轴线与第三通孔31的中轴线重合,安装管34在第一安装槽33长度方向两侧分别设置了两个缺口341,两个缺口341的宽度与安装座34的凹槽的直径相同,两个缺口341的底部为以缺口341的宽度为直径的半圆形。棉构件61被第二安装槽521和安装管34固定,限定了发热组件60的安装位置,防止了发热组件60移位。发热组件60安装在限位支架52的第二安装槽521后,发热丝位于两个安装座之间的位置。

48.两个电极70分别安装在两个电极安装槽内,两个电极70与发热构件61连接,具体地,两个电极70分别与发热丝的两个引脚连接,连接方式可以为挤压接触、碰焊等,更具体地,限位支架52上设置有引脚孔,发热组件60安装在限位支架52上后,两个引脚穿过引脚孔与两个电极70连接。

49.各构件组装配合后,烟气通道12与第三通孔31连接的一端不接触发热组件60,棉构件61和导油棉40充分接触,烟油通过注油孔32流到导油棉40,然后通过导油棉40到达棉构件61,发热构件62将烟油雾化。本实用新型可根据电子烟雾化器100所设计的工作功率计算雾化效率,通过调整密封件30的注油孔32的大小、限位支架上两个安装座之间的大小、导油棉40和棉构件61的疏密程度等控制导油棉和棉芯导油效率,从而匹配发热丝相应阻值的工作效率,确保雾化效果优异,降低干烧或烟油过量供给的风险。

50.电子烟包括上述适合自动化装配的雾化装置100和电子烟具,电子烟具的正负极分别与适合自动化装配的雾化装置100的两个电极70连接。电子烟具为市场上所有的电子烟具。

51.上述实施方式为本实用新型的优选案例,并不用来限制本实用新型的保护范围。