1.本发明涉及雾化技术领域,特别是涉及雾化器。

背景技术:

2.雾化器主要由储液仓及加热储液仓内液体的雾化芯构成,雾化芯通过支架固定,雾化芯通电后,能够将液体加热雾化。目前,雾化器为了方便携带,体积都设计的很小。在实际使用中,储液仓的容量需要达到1.8ml至2.0ml,以满足雾化气体的供应量,这就使得需要将雾化芯及支架设置的更加紧凑。然而,雾化芯在加热雾化液体时温度过高,高热量的雾化气体在紧凑的空间内无法得到有效的降温,吸食时的体验较差。

技术实现要素:

3.基于此,有必要针对雾化芯雾化液体产生的雾化气体无法有效降温的问题,提供一种能够有效地将雾化气体收集,且增大与雾化气体的接触面积,从而将雾化气体的部分热量传导降温的雾化器。

4.一种雾化器,包括:

5.外壳;

6.散热基体,设于所述外壳内,所述散热基体具有散热侧,所述散热侧上设有凹凸状的散热结构;以及

7.雾化芯,设于所述散热基体上,且所述雾化芯沿所述外壳的长轴方向竖直或者倾斜,所述雾化芯包括朝向所述散热结构的雾化面,所述雾化面与所述散热结构之间形成雾化腔。

8.上述雾化器,通过设置凹凸状的散热结构,能够有效地将雾化面流出的雾化气体的部分热能收集,且散热结构与雾化气体的接触面积较大,散热结构收集的热能会通过散热基体进行热传导降温,散热基体还会将雾化气体的部分热能传导至周边的其他零部件加快散热,这样就能使得雾化气体的部分热能被散发掉,雾化气体得到有效降温,外部气体会将被降温的雾化气体带出吸食,保证使用者不会被烫伤。

9.在其中一个实施例中,所述散热结构包括多条间隔设于所述散热侧上的凸缘,多个所述凸缘及各凸缘之间的凹陷空间构成所述散热结构。能够有效地形成凹凸状的收集空间,便于对雾化气体快速散热。

10.在其中一个实施例中,多条所述凸缘沿所述外壳的长轴方向或者短轴方向间隔。可以形成横向或者纵向延伸的散热空间。

11.在其中一个实施例中,所述凸缘包括与所述散热侧连接的底端及远离所述散热侧的顶端,所述顶端的横截面积大于或者小于所述底端的横截面积。可以形成雾化气体进入散热结构时,流入的空间由窄变宽,或者由宽变窄,以调节雾化气体的流入速率。

12.在其中一个实施例中,所述凸缘包括与所述散热侧连接的底端及远离所述散热侧的顶端,所述凸缘的横截面积由顶端向底端逐渐增大或者减小。可以调节雾化气体的流入

速率,以及增加对雾化气体热能的收集效果。

13.在其中一个实施例中,各所述凸缘同向倾斜,或者相邻的两个所述凸缘相向倾斜。可以调节雾化气体的流入速率,以及增加对雾化气体热能的收集效果。

14.在其中一个实施例中,所述凸缘靠近雾化面的端面与雾化面平行或者具有角度。

15.在其中一个实施例中,所述雾化面与所述外壳的长轴之间的夹角小于45

°

。

16.在其中一个实施例中,还包括固定件及第一密封件,所述第一密封件套设于所述雾化芯上,所述固定件设于所述外壳内,所述散热基体设于所述固定件内,且所述固定件内部贯通并与所述雾化腔连通。固定件能够使得散热基体稳固地安装于外壳内,且散热基体收集到的热量也可以传导至固定件上加快散热;第一密封件能够有效地防止雾化芯漏液。

17.在其中一个实施例中,还包括底座及电极组件,所述电极组件设于所述底座内,所述底座设于所述外壳底端内且与所述固定件连接,所述雾化芯具有引脚,所述引脚穿过所述散热基体并与所述电极组件电连接,所述底座及/或所述电极组件设有与所述雾化腔连通的进气通道;及/或还包括第二密封件,所述第二密封件套设于所述固定件的顶端,且与所述外壳的内侧壁抵接。底座能够使得固定件稳定安装于外壳内,且散热基体收集到的热量也可以传导至底座及第二密封件上加快散热。

附图说明

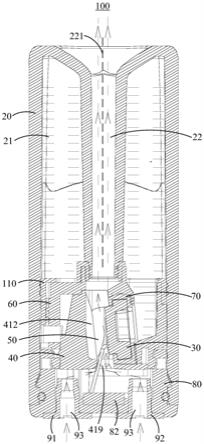

18.图1为本发明的雾化器一实施例的结构示意图;

19.图2为图1所示中雾化芯与散热装置的配合结构示意图;

20.图3为本发明的雾化器另一实施例的结构示意图;

21.图4为本发明的雾化器一实施例的剖视图;

22.图5为本发明的散热装置一实施例的结构示意图;

23.图6为本发明的散热装置一实施例的剖视图;

24.图7为本发明的雾化芯与散热装置的另一配合结构示意图。

25.附图中,各标号所代表的部件列表如下:

26.100、雾化器;20、外壳;21、储液腔;22、气流通道;221、中轴线;30、雾化芯;31、雾化面;32、雾化本体;33、雾化端;341、正极引脚;342、负极引脚;40、散热装置;41、散热基体;411、散热侧;412、散热结构;413、凸缘;414、延展台;415、空缺部;416、基柱结构;4161、立柱;4162、基板;417、第一固定槽;418、第二固定槽;419、通孔;42、第一卡位;421、第一板体;422、第二板体;423、导流气路;43、第二卡位;431、第一突起;4311、第一配合斜面;432、第二突起;4321、第二配合斜面;50、雾化腔;60、固定件;70、第一密封件;80、底座;81、漏液接收槽;82、吸液棉;91、正电极;92、负电极;93、进气通道;110、第二密封件。

具体实施方式

27.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做清楚、完整的描述。显然,以下描述的具体细节只是本发明的一部分实施例,本发明还能够以很多不同于在此描述的其他实施例来实现。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下,所获得的所有其他实施例,均属于本发明的保护范围。

28.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

30.请参阅图1至图4,在一实施例中,一种雾化器100包括:外壳20、雾化芯30及散热装置40。外壳20内部设有储液腔21及气流通道22,气流通道22可沿外壳20的长轴方向延伸,外壳20的长轴方向即外壳20的长度方向。散热装置40设于外壳20内,且散热装置40包括散热基体41。散热基体41具有散热侧411,散热侧411上设有凹凸状的散热结构412。雾化芯30设于散热基体41上,且雾化芯30包括将储液腔21内的液体雾化并流出的雾化面31,雾化面31与散热侧411上的散热结构412相对。雾化面31与散热结构412之间间隔形成与气流通道22连通的雾化腔50。需要说明的是,雾化芯30是沿外壳20的长轴方向竖直或者倾斜设置,使雾化面31与外壳20的长轴之间呈60

°

、45

°

、30

°

或者更小角度的夹角,这样能够使得雾化腔50的气路上下贯通,气路结构简单,由雾化面31内流出的雾化气体不会产生涡流、湍流。同时,雾化腔50的气路直通气流通道22,吸阻力小。

31.在一些实施例中,雾化芯30为多孔结构,雾化面31的外表面可以设有发热体,发热体可以是发热丝、发热膜层。发热体也可以直接埋入或者嵌入雾化芯30中,雾化面31具体是露出在雾化腔50中的一面,雾化芯30的其他侧面可以与储液腔21内的液体接触。雾化芯30具体可以是多孔陶瓷、多孔金属、多孔玻璃或者其他多孔材质。

32.该雾化器100的雾化芯30雾化产生的雾化气体由雾化面31流出并进入雾化腔50内,雾化气体的部分热能通过散热基体41上的散热结构412收集,且散热结构412与雾化气体的接触面积较大,散热结构412收集的热能会通过散热基体41进行热传导降温,散热基体41还会将雾化气体的部分热能传导至周边的其他零部件加快散热,这样就能使得雾化气体的部分热能被散发掉,雾化气体得到有效降温,外部气体会将被降温的雾化气体带出吸食,保证使用者不会被烫伤。

33.该结构中,雾化面31与散热基体41之间可以设置较小的间距,确保雾化产生的雾化气体不会因雾化腔50的体积过大而产生涡流,造成一部分雾化气体停留在雾化腔中50,而不会由气流通道22流出。

34.此外,这种结构也不需要缩小储液腔21的体积,也不需要增加雾化腔50的体积,可以满足充足的储液量,并且在相同的供电输出功率条件下,储液腔21内的液体能够被充分的雾化,完美还原液体的口感。实际操作中,由于散热基体41对雾化气体的热能的快速传导散热,雾化气体由气流通道22的顶端吸出时,温度不高于40℃,不会因温度过高而造成吸食体验差。

35.散热基体41可以是各种材质制成,例如,散热基体41为塑料基体、金属基体等,散热基体41优选导热系数高的材质。

36.请参阅图3及图5,在一实施例中,散热结构412包括多条间隔设于散热侧411上的凸缘413,多个凸缘413及各凸缘413之间的凹陷空间构成散热结构412,能够有效地形成凹

凸状的收集空间,便于对雾化气体的热能快速散热。当然,可以理解的是,散热侧411上也能够凹陷设有凹陷空间,此时,多个凸缘413、各凸缘413之间的凹陷空间以及散热侧411上的凹陷空间构成散热结构412。

37.散热结构412的凹凸结构还可以是凸起,凸起呈柱状或者圆锥状。

38.在上述实施例的基础上,多条凸缘413沿外壳20的长轴方向或者短轴方向间隔,可以形成横向或者纵向延伸的散热空间。优选地,多个凸缘413沿外壳20的长轴方向间隔,这样设置不会阻挡雾化气体的流动,并且还会对雾化气体起到导流的作用。

39.凸缘413包括与散热侧411连接的底端及远离散热侧411的顶端,顶端的横截面积大于底端的横截面积,使凸缘413形成上宽下窄的结构,这就使得两个凸缘413的顶端之间的间隔空间较小,底端之间的间隔空间较大。雾化气体由雾化腔50流入散热结构412时,先进入较小的顶端间隔空间,然后进入较大的底端间隔空间,可以有效地形成对雾化气体的收集聚拢效果,提高对雾化气体的聚拢散热。

40.凸缘413除了是从底端到顶端的连续结构外,还可以是底端与顶端中间间断设置,相当于在纵向上凸缘413分断成多个长条。

41.当然,也可以是凸缘413顶端的横截面积小于底端的横截面积,使凸缘413形成上窄下宽的结构,这就使得两个凸缘413的顶端之间的间隔空间较大,底端之间的间隔空间较小,便于雾化气体的流入及流出。

42.在另外的实施方式中,还可以是,凸缘413的横截面积由顶端向底端逐渐减小,形成上宽下窄的结构,两个凸缘413之间的间隔空间由顶端向底端逐渐增大。可以有效使得雾化气体流入散热结构412时,不同位置的气压强度不同,能够加快雾化气体的流动速率,也可以起到一定的降温效果。凸缘413的横截面积由顶端向底端逐渐增大,形成上窄下宽的结构,两个凸缘413之间的间隔空间由顶端向底端逐渐减小。

43.在凸缘413的其他实施例中,凸缘413可以是相对于散热侧411倾斜设置。具体地,各凸缘413向散热基体41的左侧或者右侧同向倾斜,也可以是相邻的两个凸缘413相向倾斜,这样能够使雾化腔50顶部形成聚拢气路空间,也可以让散热侧411相对于外壳20的长轴方向倾斜设置,使散热侧411与雾化面31形成下宽上窄的气流空间。

44.凸缘413顶端的端面与雾化面31平行或者具有角度。请参阅图1及图2,在实际操作中,雾化面31可以相对于气流通道22的中轴线221倾斜,对应地,凸缘413顶端的端面也相对于气流通道22的中轴线221倾斜,并形成凸缘413顶端的端面与雾化面31平行,可以使得由雾化面31流出的雾化气体直接聚拢流入散热结构412内。

45.请参阅图2,凸缘413顶端有一部分高出雾化面31的顶端(即凸缘413伸入到导流气路423区域的一部分,导流气路423在下文中会有具体阐述),且该部分的宽度可以沿外壳20的长轴方向向上逐渐减小,这样就能够形成一个逐渐增大的气路空间,雾化气体从窄的雾化腔50进入该较宽的气路空间,气压会降低,也能对雾化气体带来一定的降温效果。

46.需要说明的是,凸缘413可以呈板状,还可以呈弧形状、波浪状等。在凸缘413的左右侧面上还可以开设凹陷的气体流道,进一步加快雾化气体流入散热,以及增加对雾化气体散热的接触面积。

47.在散热基体41的一侧突出设有卡座,卡座与散热结构412间隔,雾化芯30与卡座卡接,且雾化面31朝向散热结构412。

48.请参阅图5及图6,在一实施例中,卡座包括位于散热基体41上端的第一卡位42及位于散热基体41下端的第二卡位43。雾化芯30包括雾化本体32及突出设于雾化本体32上的雾化端33,雾化端33远离雾化本体32的顶面为雾化面31。请参阅图2,雾化端33卡入第一卡位42及第二卡位43之间,雾化本体32与第一卡位42及第二卡位43的外侧端面抵接。为了增加雾化芯30与储液腔21中液体的接触面积,在雾化本体32与储液腔21连通的一个侧面上还可以设置凹槽。

49.请参阅图5及图7,第一卡位42包括间隔的第一板体421及第二板体422,第一板体421、第二板体422与散热基体41上端形成类似u型的结构,第一板体421及第二板体422之间形成导流气路423,雾化气体会随外部气流由导流气路423向上流入气流通道22。第一板体421及第二板体422的底面呈向上翘起的斜面。第二卡位43包括间隔的第一突起431及第二突起432,第一突起431与第二突起432相对的一侧顶部向下倾斜延伸形成第一配合斜面4311,第二突起432与第一突起431相对的一侧顶部向下倾斜延伸形成第二配合斜面4321,第一配合斜面4311与第二配合斜面4321顶部的间距大于底部的间距。第一配合斜面4311及第二配合斜面4321的设置,可以使得在雾化端33的底部形成一个连通雾化腔50的缺口区域,能够让雾化气体由雾化端33的底部流出,并从该缺口区域进入雾化腔50。雾化端33的上端卡入第一板体421与第二板体422之间,雾化端33的下端卡入第一突起431与第二突起432之间,且雾化端33的上端面与第一板体421及第二板体422的底面抵接,雾化端33的下端抵接于第一突起431与第二突起432之间。

50.请参阅图1、图3及图4,在另一实施例中,雾化器100还包括固定件60及第一密封件70。第一密封件70套设于雾化本体32上,且将雾化面31及雾化本体32与储液腔21接触的侧面露出,第一密封件70与第一卡位42、第二卡位43的外侧端面抵接。套设有第一密封件70的雾化芯30安装于散热基体41上,然后一起装入固定件60内,固定件60设于外壳20内,且固定件60内部贯通使气流通道22与雾化腔50连通,固定件60还设有与储液腔21连通的液体流通通道,以让储液腔21内的液体能够与雾化芯30接触,雾化芯30与第一密封件70配合将该液体流通通道封堵。固定件60能够使得散热基体41稳固地安装于外壳20内,且散热基体41收集到的雾化气体的热能也可以传导至固定件60上加快散热。第一密封件70能够有效地防止储液腔21内的液体由雾化芯30漏出。散热基体41的底端向远离散热结构412的方向延伸设有延展台414,第一密封件70套设于雾化本体32上,并安装于散热基体41时,第一密封件70的底面与延展台414抵接。

51.请参阅图1,在上述实施例的基础上,散热基体41远离雾化芯30的一侧与固定件60的内壁之间具有间隙,散热结构412内收集的雾化气体的热能能够传导至该间隙,以及固定件60、外壳20,进一步加快散热。请参阅图2,具体地,散热基体41的顶部向底部延伸切削形成空缺部415,空缺部415构成散热基体41与固定件60之间的间隙。

52.请参阅图2及图7,由于空缺部415的设置,使散热基体41远离雾化芯30的一侧上端形成基柱结构416,基柱结构416包括立柱4161及突出设于立柱4161外侧上的基板4162,立柱4161呈弧形,而基板4162远离立柱4161的一侧呈倾斜设置。

53.请参阅图1及图3,在另外的实施例中,雾化器100还包括底座80及电极组件。电极组件包括正电极91及负电极92,且间隔设于底座80的底端内,底座80设于外壳20底端内且与固定件60连接。雾化芯30具有正极引脚341及负极引脚342,正极引脚341及负极引脚342

穿过散热基体41的底部,且正极引脚341与正电极91电连接,负极引脚342与负电极92电连接。底座80开设有与外部、雾化腔50连通的进气通道,外部气流通过进气通道流入雾化腔50内,将已经被散热掉一部分热能的雾化气体一起带出外壳,被使用者吸食。可以理解的是,进气通道93也可以设于正电极91及负电极92内。散热基体41底部供正极引脚341及负极引脚342穿过的通孔419,该通孔419还用于构成雾化腔50的底部进气孔,以与进气通道93连通。

54.散热基体41的底部突出设有间隔的第一固定槽417及第二固定槽418,第一固定槽417及第二固定槽418延伸至底座80内,且第一固定槽417相对靠近于正电极91,第二固定槽418相对靠近于负电极92。雾化芯30设于散热基体41后,正极引脚341插设于第一固定槽417内,并延伸与正电极91电连接,负极引脚342插设于第二固定槽418内,并延伸与负电极92电连接。进气通道93穿过第一固定槽417及第二固定槽418,同时,进气通道93设置于正电极91及负电极92内,这样可以满足,散热基体41的底部有一部分可以直接接触进气气流进行导热,还可以通过正电极91及负电极92进行热传导。

55.请参阅图1及图2,进一步地,正极引脚341及负极引脚342由雾化芯30的雾化面31引出,在第二卡位43与散热结构412之间的散热基体41上开设有第一通道孔及第二通道孔,第一通道孔与第一固定槽417连通,第二通道孔与第二固定槽418连通。正极引脚341插设于第一通道孔内,并延伸至第一固定槽417。负极引脚342插设于第二通道孔内,并延伸至第二固定槽418。

56.请参阅图1及图3,雾化器100还包括第二密封件110,第二密封件110套设于固定件60的顶端,且与外壳20的内侧壁抵接。通过设置第二密封件110,能够有效防止储液腔21内的液体由固定件60与外壳20之间的间隙流出,避免液体流至正电极91及负电极92,引起产品故障。可以理解的是,散热结构412内收集的雾化气体的温度也能够传导至底座80、第二密封件110上加快散热。

57.请继续参阅图1及图3,在另外的实施例中,底座80上还设有漏液接收槽81,用于接收滴落至底座80上的液体。在漏液接收槽81内设有吸液棉82,这样可以有效避免储液腔21漏液到雾化器100外部,尤其可以避免漏液至主机上,造成主机损坏。

58.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

59.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、替换及改进,这些都应涵盖在本发明的保护范围之内。因此,本发明专利的保护范围应以权利要求为准。