1.本发明涉及电子雾化设备的技术领域,更具体的说,本发明涉及一种具有雾化凹槽的雾化芯。

背景技术:

2.电子雾化设备,一般包括电池组件和雾化器,电池组件内安装有给雾化器供应电源的电池,雾化器包括安装于雾化座上的雾化芯,雾化芯在通电时可将待雾化的溶液即待雾化液加热雾化成汽雾或气溶胶。雾化芯通常包括导液体与发热体。

3.电子雾化设备具体包括戒烟用的电子烟具、医疗用的药液雾化设备等,其基本任务是提供加热过程,将电子雾化设备内储存的烟液、药液等溶液转化为汽雾、气溶胶、蒸气等。

4.市场上现有多孔陶瓷制成的雾化芯,其发热体设于导液体的表面时,因其长期发热容易产生变形,导致不能与雾化面紧密贴合而使得雾化不良,工作时容易产生故障;当发热体嵌设于导液体内部时,则发热体不能与空气充分接触,汽雾不能直接在发热体的表面直接蒸发,导致雾化效率降低。

技术实现要素:

5.本发明的目的在于为克服上述技术的不足而提供一种具有雾化凹槽的雾化芯。

6.本发明的技术方案是这样实现的:一种具有雾化凹槽的雾化芯,包括导液体和发热体,所述导液体用于吸附和传导雾化液,所述导液体的一侧设有雾化凹槽,所述发热体的一部分埋设于所述导液体内,而另一部分则露出于所述雾化凹槽的底部,所述发热体通电后可加热所述导液体内的雾化液,所述雾化液自露出部分的发热体表面蒸发成汽雾并通过所述雾化凹槽散发出来。

7.优选地,所述导液体位于所述雾化凹槽的另一侧设有导液凹槽,所述导液凹槽用于容纳和暂存所述雾化液。

8.优选地,所述发热体的两端设有电极片,所述导液体位于所述电极片的位置设有电极凹槽,所述电极片至少有一部分露出于所述电极凹槽的底部。

9.优选地,所述雾化凹槽设有若干个且均匀分布于所述导液体的一侧。

10.优选地,所述导液体为多孔陶瓷体、或纳米多孔陶瓷体、或多孔石英体、或多孔硅藻土基体。

11.优选地,所述发热体的两侧边缘还延伸设有固定爪。

12.优选地,所述导液体与发热体由多孔陶瓷材料与金属发热材料置于模具内成型后烧结成一体。

13.优选地,所述发热体由线形发热电阻均匀分布成s形或网格状并埋设于所述导液体内的同一平面。

14.优选地,所述发热体由银钯合金片、或铁铬铝合金片、或镍铬合金片或不锈钢金属

片蚀刻、或切割、或冲压成型为一体。

15.优选地,所述发热体的两端连接设有电极引线。

16.本发明的有益效果如下:具有雾化凹槽的雾化芯,其导液体设有雾化凹槽,发热体的一部分埋设于导液体内,保证了发热体与导液体的紧密结合,使得发热体被导液体限制了高温加热时产生的变形,避免了雾化不良以及工作故障;而发热体的另一部分则露出于雾化凹槽的底部,使得发热体又可以与空气接触,汽雾可以直接在雾化凹槽底部发热体的表面直接蒸发,提升了雾化效果,避免了雾化效率的降低。

附图说明

17.图1是本发明实施例一、二的雾化芯的立体视图一;

18.图2是本发明实施例一、二的雾化芯的正视图;

19.图3是本发明实施例一、二的雾化芯的侧视图;

20.图4是本发明实施例一、二的雾化芯的俯视图;

21.图5是本发明实施例一、二的雾化芯的剖视图;

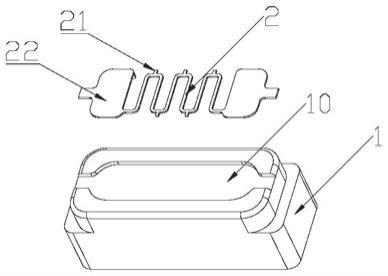

22.图6是本发明实施例一的雾化芯的立体视图二;

23.图7是本发明实施例一的雾化芯的立体结构分解图;

24.图8是本发明其它实施例的雾化芯的立体结构分解图一;

25.图9是本发明其它实施例的雾化芯的立体结构分解图二;

26.图10是本发明其它实施例的雾化芯的立体结构分解图三;

27.图11是本发明实施例二的雾化芯的立体结构分解图二;

28.图12是本发明其它实施例的雾化芯的立体结构分解图四;

29.图13是本发明其它实施例的雾化芯的立体结构分解图五;

30.图14是本发明其它实施例的雾化芯的立体结构分解图六;

31.图15是本发明其它实施例的雾化芯的立体结构分解图七。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

33.本发明的雾化液,系指待加热雾化的溶液。

34.本发明的具有雾化凹槽的雾化芯,设于电子雾化设备内(图中未示),一般安装于电子雾化设备中雾化器的雾化座上。

35.实施例一

36.如图1

‑

图7所示,本实施例的具有雾化凹槽的雾化芯,包括导液体1和发热体2,导液体1用于吸附和传导雾化液,导液体1的一侧表面上设有雾化凹槽10,发热体2的一部分埋设于导液体1内,而另一部分则露出于雾化凹槽10的底部,发热体2通电后可加热导液体1内的雾化液,雾化液自露出部分的发热体2表面蒸发成汽雾并通过雾化凹槽10散发出来。发热体2的两侧边缘还延伸设有固定爪21,固定爪21用于增加埋设在导液体1内的发热体的固定部位,以便加强固定作用。

37.导液体1位于雾化凹槽10的另一侧设有导液凹槽11,导液凹槽11用于容纳和暂存雾化液。发热体2的两端设有电极片22,本实施例中,电极片22也露出于导液凹槽11的底部,电子雾化设备的弹性连接电极可以直接抵触连接在电极片22上,方便组装连接。

38.导液体1为多孔陶瓷体,或为多孔石英体、或为多孔硅藻土基体。

39.导液体1与发热体2由多孔材料与金属发热材料置于模具内成型后烧结制成一体。

40.发热体2由银钯合金片、或铁铬铝合金片、或镍铬合金片或不锈钢金属片蚀刻、或切割、或冲压成型为一体。

41.发热体2由线形发热电阻均匀分布成s形并埋设于导液体1内的同一平面。

42.如图8所示,其它实施例,在本实施例的基础上,发热体2的线形发热电阻也可以分布成横向的s形。

43.如图9所示,其它实施例,在本实施例的基础上,发热体2的线形发热电阻也可以分布成网格状。

44.如图10所示,其它实施例,在本实施例的基础上,发热体2的两端连接设有电极引线23。

45.实施例二

46.如图3

‑

图7、图11所示,本实施例的具有雾化凹槽的雾化芯,设于电子雾化设备内(图中未示),包括导液体1和发热体2,导液体1用于吸附和传导雾化液,导液体1的一侧表面上设有雾化凹槽10,且雾化凹槽10设有若干个且均匀分布于导液体1的一侧,雾化凹槽10为若干个均匀分布的圆环形凹槽,发热体2的一部分埋设于导液体1内,而另一部分则露出于雾化凹槽10的底部,发热体2通电后可加热导液体1内的雾化液,雾化液自露出部分的发热体2表面蒸发成汽雾并通过雾化凹槽10散发出来。发热体2的两侧还延伸设有固定爪21,固定爪21用于增加埋设在导液体1内的固定物,以便加强固定作用。

47.导液体1位于雾化凹槽10的另一侧设有导液凹槽11,导液凹槽11用于容纳和暂存雾化液。

48.导液体1为纳米多孔陶瓷体。

49.导液体1与发热体2由纳米多孔陶瓷材料与金属发热材料置于模具内成型后烧结制成一体。

50.发热体2的两端设有电极片22,导液体2位于电极片22的位置设有电极凹槽12,电极片22至少有一部分露出于电极凹槽12的底部,通过电极凹槽12,电子雾化设备的弹性连接电极可以直接抵触连接在电极片22上,方便组装连接。

51.发热体2的两端设有电极片22。

52.发热体2由银钯合金片、或铁铬铝合金片、或镍铬合金片或不锈钢金属片蚀刻、或切割、或冲压成型为一体。

53.发热体2由线形发热电阻均匀构成s形埋设于导液体1内的同一平面。

54.如图12所示,其它实施例,在本实施例的基础上,雾化凹槽10为若干个均匀分布的长方形凹槽。

55.如图13所示,其它实施例,在本实施例的基础上,发热体2的线形发热电阻也可以分布成横向的s形。

56.如图14所示,其它实施例,在本实施例的基础上,发热体2的线形发热电阻也可以

分布成网格状。

57.如图15所示,其它实施例,在本实施例的基础上,发热体2的两端连接设有电极引线23。

58.以上所描述的仅为本发明的较佳实施例,上述具体实施例不是对本发明的限制。在本发明的技术思想范畴内,可以出现各种变形及修改,凡本领域的普通技术人员根据以上描述所做的润饰、修改或等同替换,均属于本发明所保护的范围。