1.本实用新型涉及电子雾化器技术领域,尤其涉及一种提升雾化效果的雾化装置。

背景技术:

2.现有的雾化器通常是通过发热体(电热丝、陶瓷发热器等)对液体进行加热蒸发,气体在雾化腔中凝结成雾滴实现对液体的雾化。然而现有技术中的雾化器通常因为雾化腔封闭不严,进气、进液管道不畅等问题导致雾化器中液体雾化不完全,雾化效果差的问题。

技术实现要素:

3.为了解决现有技术中雾化器的液体雾化不完全,雾化效果差的问题,本实用新型提出一种提升雾化效果的雾化装置。

4.本实用新型通过以下技术方案实现的:

5.一种提升雾化效果的雾化装置,包括:用于储存液体的储液装置和用于雾化液体的雾化组件,所述雾化组件安装在所述储液装置上并封闭所述储液装置;所述雾化组件包括:将所述雾化组件固定在所述储液装置上的固定座、安装在所述固定座上的封闭壳、安装在所述封闭壳中的底座、以及固定在所述底座上的雾化器;

6.所述底座包括:雾化腔、设置在所述雾化腔两侧壁上的安装槽、设置在所述雾化腔底壁上的第一进气孔;所述雾化器固定在所述安装槽中,所述第一进气孔垂直设置在所述雾化器的两侧;

7.所述封闭壳包括:封闭板、设置在所述封闭板内壁上的两个隔板、设置在所述隔板之间的导出腔、以及设置在所述隔板与所述封闭板之间的导液腔;所述底座固定在所述封闭板中,所述隔板推抵所述雾化器使所述雾化器固定在所述安装槽中,所述导液腔平行于所述雾化器设置在所述雾化器两侧,所述储液装置内的液体经过所述导液腔流至所述雾化器上,所述雾化器产生的雾气经所述导出腔流出所述雾化装置。

8.进一步的,所述雾化腔底壁上设置有冷凝液孔,所述冷凝液孔设置在所述第一进气孔的一侧,所述雾化腔中的冷凝液经过所述冷凝液孔流出所述雾化腔。

9.进一步的,所述第一进气孔的侧壁高于所述雾化腔底壁表面。

10.进一步的,所述底座外壁上设置有第一凸缘,所述底座上的所述第一凸缘贴抵在所述封闭板内壁上而固定在所述封闭壳中。

11.进一步的,所述隔板设置有凹槽,所述雾化器固定在凹槽和所述安装槽之间。

12.进一步的,所述封闭壳包括设置在所述导液腔中的垫片,所述垫片贴靠安装在所述雾化器上,所述垫片设置有导液孔,液体流经所述导液孔流至所述雾化器。

13.进一步的,所述雾化装置还包括安装在所述封闭壳上的密封套,所述密封套侧壁上设置有多个第二凸缘,所述第二凸缘贴抵安装在所述储液装置内壁上。

14.进一步的,所述固定座包括:第二进气孔和设置在所述第二进气孔两侧的安装柱;所述底座设置有位于所述底座底壁上的进气槽,所述第一进气孔位于所述进气槽的两侧;

所述安装柱插入所述进气槽中,使所述第二进气孔等距位于所述第一进气孔之间。

15.进一步的,所述固定座包括:安装孔和安装在所述安装孔上的电触柱,所述雾化器包括储油棉和固定在所述储油棉上的电热丝,所述电热丝与所述电触柱电连接,供电电路通过所述电触柱为所述电热丝供电,液体经由所述储油棉移动至所述电热丝,所述电热丝通电发热雾化液体。

16.进一步的,所述储液装置包括储液腔和设置在所述储液腔中的中空管,液体储存在所述储液腔中,所述中空管与所述导出腔连通,所述雾化器产生的雾气经过所述导出腔和所述中空管流出所述储液装置;

17.所述封闭壳通过第一卡扣固定在所述固定座上,所述固定座通过第二卡扣固定在所述储液装置上,所述第一卡扣和所述第二卡扣的固定方向相反。

18.本实用新型的有益效果在于:

19.本实用新型中的底座安装在封闭板中,隔板对导液腔和导出腔进行封闭,使液体仅能通过导液腔流至雾化器进行雾化后经过导出腔流出,确保雾化器能够对液体进行完全的雾化,避免造成液体雾化不充分的问题;

20.本实用新型所述的雾化器固定安装在所述封闭板内的所述底座上,外界气体进入底座中的雾化腔仅能通过所述第一进气孔进入雾化腔,有效避免了因雾化腔漏气造成雾化效果差、雾化不完全的问题。

附图说明

21.图1是本实用新型的立体结构示意图;

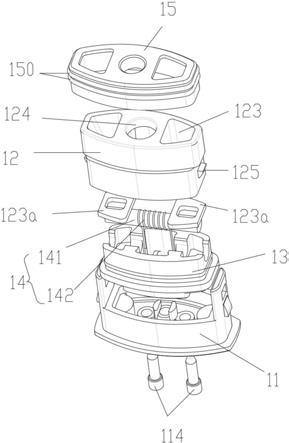

22.图2是本实用新型中雾化组件的立体机构示意图;

23.图3是本实用新型的雾化组件的分解结构示意图;

24.图4是本实用新型中底座的立体结构示意图;

25.图5是图4的俯视图;

26.图6是本实用新型中封闭壳的立体结构示意图;

27.图7是本实用新型中固定座的立体结构示意图;

28.图8是图4的仰视图;

29.图9是本实用新型的剖面结构示意图。

具体实施方式

30.为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

31.请参考图1和图2,本实用新型公开一种提升雾化效果的雾化装置,包括:用于储存液体的储液装置2和用于雾化液体的雾化组件1,所述雾化组件1安装在所述储液装置2上并封闭所述储液装置2。

32.请参考图2和图3,所述雾化组件1包括:固定座11、封闭壳12、底座13和雾化器14。

33.请参考图3至图5,所述底座13上设置有雾化腔131和设置在所述雾化腔131两侧壁上的安装槽132,所述雾化器14呈圆柱形,所述安装槽132呈半圆柱型的槽,所述雾化器14安

装在所述安装槽132中,且部分所述雾化器14位于所述雾化腔131中。所述储液装置2中的液体流至所述雾化器14时,液体在所述雾化器14的作用下在所述雾化腔131中加热形成雾气。

34.所述雾化腔131的底壁上设置有第一进气孔133,外部气体从所述第一进气孔133进入所述雾化腔131中,并通过空气流动带动雾气流出所述雾化组件1。所述第一进气孔133设置有两个,所述第一进气孔133的连线垂直于所述雾化器14的轴心,即所述第一进气孔133垂直设置在所述雾化器14的两侧。

35.请参考图3和图6,所述底座13安装在所述封闭壳12中以对所述雾化腔131进行封闭,所述封闭壳12包括封闭板121,所述封闭板121封闭所述封闭壳12的侧壁,底座13安装在所述封闭板121中即对雾化腔131实现部分封闭,气体仅能通过所述第一进气孔133进入所述雾化腔131,保证所述雾化器14的雾化效果,避免雾化腔131漏气造成雾化器14雾化效果差的问题。

36.所述封闭板121内设置有两个隔板122,所述隔板122将所述封闭板121内间隔形成三个空腔:

37.位于所述隔板122和所述封闭板121之间的空腔为导液腔123,所述储液装置2中的液体通过所述导液腔123流至所述雾化器14上;

38.位于所述隔板122之间的空腔为导出腔124,所述导出腔124与所述雾化腔131连通,所述雾化腔131内雾化后的雾气经过所述导出腔124流出所述雾化组件1。

39.所述隔板122除去间隔所述封闭板121内的空腔外,所述隔板122还用于推抵所述雾化器14。所述底座13安装在所述封闭板121中时,所述隔板122推抵所述雾化器14,使所述雾化器14固定在所述安装槽132中,即雾化器14稳定固定在所述隔板122和所述安装槽132之间,确保雾化器14固定的稳定性。

40.本实用新型所述的雾化器14呈圆柱形,所述导液腔123位于所述导出腔124的两侧,所述导液腔123连线平行于所述雾化器14的轴心,即所述导液腔123平行于所述雾化器14设置在所述雾化器14的两侧。

41.由于所述隔板122间隔所述导液腔123与所述导出腔124,流动过程中,只能依次经由“导液腔123

‑

雾化器14(雾化腔131)

‑

导出腔124”的顺序。液体离开所述雾化组件1时,只能经由导液腔123至所述雾化器14,经过雾化后从雾化腔131至所述导出腔124流出。确保液体流出所述雾化组件1时经过雾化器14进行雾化,避免液体或部分液滴直接流出所述雾化组件1造成用户使用不便的问题。

42.为了保证所述隔板122对所述导液腔123和所述导出腔124的隔断效果,所述隔板122设置有凹槽122a,所述雾化器14固定在凹槽122a和所述安装槽132之间。所述隔板122的凹槽122a用于贴合在所述雾化器14的外壁上,避免所述隔板122与所述雾化器14之间产生缝隙,导液腔123与导出腔124连通的问题。

43.请参考图4和图5,雾化腔131内的雾气若未及时排出,容易造成雾气堆积冷凝形成冷凝液的问题,冷凝液容易在雾化腔131内空气流动的过程中经过导出腔124流出所述雾化组件1,本实用新型中还设置有用于排出冷凝液的结构,具体为:所述底座13在所述雾化腔131底壁上设置有冷凝液孔134,所述冷凝液孔134设置在所述第一进气孔133的一侧,所述雾化腔131中的冷凝液经过所述冷凝液孔134流出所述雾化腔131。当冷凝液在所述雾化腔131中集聚时,由于重力的作用,冷凝液主要集中在所述雾化腔131的底壁上,设置冷凝液孔

134,使得冷凝液凝结后经过所述冷凝液孔134流出所述雾化腔131,避免用户在使用雾化装置时,冷凝液从所述导出腔124流出,用户使用不便的问题。

44.所述第一进气孔133用于所述雾化腔131内进气,第一进气孔133处的空气流动速度大,容易带动冷凝液进入导出腔124,为了避免冷凝液进入第一进气孔133,本实用新型中的所述第一进气孔133的侧壁高于所述雾化腔131底壁表面,避免冷凝液在流动的过程中进入第一进气孔133的问题。

45.在本实用新型的一个优选的实施例中,所述底座13外壁上设置有第一凸缘135,所述底座13上的所述第一凸缘135贴抵在所述封闭板121内壁上而固定在所述封闭壳12中。第一凸缘135用于封闭所述底座13与所述封闭壳12,避免所述底座13与所述封闭壳12之间产生缝隙,气体经过缝隙进入雾化腔131中的问题。

46.请参考图3,所述封闭壳12包括设置在所述导液腔123中的垫片123a,所述垫片123a贴靠安装在所述雾化器14上,所述垫片123a设置有导液孔,液体流经所述导液孔流至所述雾化器14。本实用新型中的垫片123a用于缩小所述导液腔123靠近所述雾化器14一端的开口面积,控制液体进入所述雾化器14的流量,避免液体进入雾化器14的量过大造成雾化器14无法及时雾化液体的问题。

47.请参考图3,由于所述雾化装置安装在所述储液装置2上时,所述雾化装置封闭所述储液装置2,为了避免漏液的问题,所述雾化装置还包括安装在所述封闭壳12上的密封套15,所述密封套15侧壁上设置有多个第二凸缘150,所述第二凸缘150贴抵安装在所述储液装置2内壁上。第二凸缘150用于增加所述储液装置2与所述雾化装置之间的密封性,避免液体从所述储液装置2中泄漏。

48.请参考图7和图8,本实用新型中的雾化组件1通过固定座11安装在所述储液装置2上,所述封闭壳12、所述底座13均安装在所述固定座11上,具体的,所述固定座11包括:第二进气孔111和设置在所述第二进气孔111两侧的安装柱112。所述底座13设置有位于所述底座13底壁上的进气槽136,所述第一进气孔133位于所述进气槽136的两侧;所述安装柱112插入所述进气槽136中,使所述第二进气孔111等距位于所述第一进气孔133之间。

49.所述安装柱112插入所述进气槽136是确定所述第二进气孔111相对于所述第一进气孔133的位置,并稳定所述底座13在所述固定座11上的安装位置,所述第一进气孔133位于所述进气槽136的两侧,气体从外接进入所述雾化组件1中时,依次经过所述第二进气孔111和所述第一进气孔133进入所述雾化组件1。

50.请参考图3和图7,所述固定座11包括:安装孔113和安装在所述安装孔113上的电触柱114,所述雾化器14包括储油棉141和固定在所述储油棉141上的电热丝142,所述电热丝142与所述电触柱114电连接,供电电路通过所述电触柱114为所述电热丝142供电,液体经由所述储油棉141移动至所述电热丝142,所述电热丝142通电发热雾化液体。

51.在本实施例中,所述电热丝142发热将所述储油棉141上的液体进行雾化,所述储油棉141上中部的液体减少,储油棉141两侧的液体含量多于储油棉141中间的液体含量,液体沿储油棉141流至储油棉141的中间,实现循环雾化的目的,直至所述储液装置2中的液体全部雾化。所述电触柱114用于外接电路为所述发热丝供电。

52.请参考图9,所述储液装置2包括储液腔21和设置在所述储液腔21中的中空管22,液体储存在所述储液腔21中,所述中空管22与所述导出腔124连通,所述雾化器14产生的雾

气经过所述导出腔124和所述中空管22流出所述储液装置2。

53.请参考图6和图7,所述封闭壳12通过第一卡扣125固定在所述固定座11上,所述固定座11通过第二卡扣115固定在所述储液装置2上,所述第一卡扣125和所述第二卡扣115的固定方向相反。本实用新型在组装的过程中,先组装所述雾化组件1,将所述雾化器14固定在所述底座13上,再将所述底座13固定在所述封闭板121中,封闭板121固定在所述固定座11上。组装结束所述雾化组件1后,再将所述雾化组件1固定在所述储液装置2中。所述第一卡扣125和所述第二卡扣115的固定方向相反可以保证所述雾化组件1固定在所述储液装置2上时,所述雾化组件1结构的稳定性。

54.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。