1.本发明涉及新型烟草领域,特别涉及烟叶原料干馏装置。

背景技术:

2.烟草燃烧过程中是一个非常复杂的化学反应过程,烟气中会含有烟草特有的香味,主要包括酚类和氮杂环化合物(吡啶、吡咯、吡嗪),以及部分酸类、醛类、酮类、醇类、酯类等香味成分。这些香味成分在烟草本身中不存在,或含量较少,或以结合态的形式存在,而在卷烟烟气中是影响烟气感官享受的重要香味成分。学者们利用热裂解

‑

气相色谱

‑

质谱联用技术(py

‑

gc

‑

ms)、热重分析仪(tg)和热重

‑

红外

‑

气质(tg

‑

ir

‑

gc

‑

ms)联用等热分析技术,从不同方面对烟草的燃烧行为进行研究。李巧玲等利用热分析仪和快速管式升温炉研究了烟丝在空气气氛下的燃烧行为,测定了不同温度条件下焦油以及酸性、中性和碱性香味成分的释放情况。结果表明:焦油和大部分香味成分在燃烧温度达到350℃时就已大量生成,香味成分释放量会随着温度的继续升高呈现不同程度的上升或下降趋势。

3.电子烟为吸烟者提供了满足吸烟者烟瘾的方式,很多电子烟通过配置各种香精来增加电子烟的烟草香味,这些香精对人体危害较大,如果从烟草中提取这些致香成分,对于电子烟等产品的开发具有重要意义。

4.目前,已经有人提出了一种烟草干馏提取致香成分的方法,该方法包括如下步骤:烟叶经干燥、粉碎并筛分得到用于热解的原料,原料在流化床反应器在100℃~800℃下发生快速裂解反应生成裂解气和焦炭,通过一级旋风分离器和二级旋风分离器除去产物中的焦炭,所述裂解气经由一级冷凝器、二级冷凝器和尾部的旋风除雾器冷凝获得致香液体。但是现有流化床干馏烟叶原料效果有限,没有根据烟叶原料的特性设计相关参数,容易出现过热或加热不充分等问题。

5.因此,为了解决上述技术问题,需要开发一种新型烟叶原料干馏流化装置。

技术实现要素:

6.本发明目的是为了解决现有技术中烟叶原料干馏效果不好的问题。

7.为解决上述技术问题,本发明采用下述技术方案:

8.一种烟叶原料干馏流化装置,包括进料口、吹气口、干馏腔室、出料口、加热炉和流化介质,其中,所述加热炉加热所述干馏腔室以达到干馏温度,惰性气体加热后从吹气口进入所述干馏腔室使得流化介质流化而形成流化床,烟叶原料从所述进料口进入所述干馏腔室,利用所述流化床充分换热并干馏,随后从所述出料口离开所述干馏腔室,所述烟叶原料在所述干馏腔室中的平均滞留时间为t,t≤15s。

9.进一步的,t≥1s且t≤8s。

10.进一步的,t≥2s且t≤5s。

11.进一步的,所述流化介质为氧化硅颗粒。

12.进一步的,所述烟叶原料的粒径为d1,所述d1的范围为0.6~2mm,流化介质的粒径

为d2,d1/d2的范围介于10:1~1:10。

13.进一步的,所述干馏腔室从所述进料口到所述出料口的长度为0.3~1米。

14.进一步的,所述加惰性气体在反应温度下从所述吹气口进入所述干馏腔室的流量为v1,v1的范围介于100~500l/min;所述烟叶原料从所述进料口进入所述干馏腔室的流量v2,v1的范围介于50~500g/min;v1/v2的范围介于0.5~5.0l/g。

15.进一步的,所述加热炉为多级加热结构。

16.进一步的,所述干馏腔室设有多个温度测量点。

17.进一步的,所述烟叶原料干馏流化装置上设有耐高温视镜。

18.本发明通过设计一种烟叶原料干馏流化装置,;

19.本发明对烟草原料在干馏流化床中滞留时间进行限定,其中,过长的停留时间会加剧二次反应的发生从而生成更多的气体和焦炭,而目标干馏液体产物收率大大减少;过短的停留时间会导致烟草原料未完全干馏,得不到目标反应香原料;经过多级试验发现,停留时间在1~5s时能够对烟叶原料进行均匀且充分干馏,以达到良好的致香物质生成效果。

20.本发明提供的多级加热结构和温度测量点控制配合为装置内部提供了均匀的高温环境。使用者可以通过耐高温视镜实时观察内部干馏情况。

附图说明

21.本发明的以上技术内容以及下面的具体实施方式在结合附图阅读时会得到更好的理解。需要说明的是,附图仅作为所请求保护的技术方案的示例。在附图中,相同的附图标记代表相同或类似的元素。

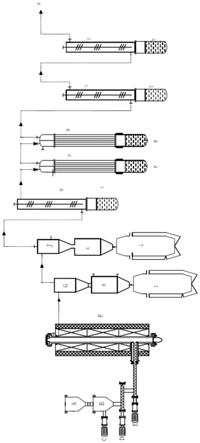

22.图1是本发明烟草干馏提取致香成分总流程示意图;

23.图2是本发明烟草干馏提取致香成分系统示意图;

24.图3是本发明一实施例干馏流化床反应器的结构示意图;

25.图4是本发明一实施例干馏流化床反应温度对产品产率的折线图;

26.图5是本发明一实施例干馏流化床反应温度对气体组成的折线图;

27.图6是本发明一实施例干馏流化床反应温度对液体组成的出峰比较图。

28.其中,附图标记说明如下:

29.a、一级料仓;b、二级料仓;c、破拱机;d、给料机;e、送料机;f、流化床;g、一级旋风分离器;h、一级旋风缓冲罐;i、一级旋风储罐;j、二级旋风分离器;k、二级旋风缓冲罐;l、二级旋风储罐;m、高温微尘分离器;n、高温微尘收集罐;o、一级冷凝器;p、一级冷凝器收集罐;q、二级冷凝器;r、二级冷凝器收集罐;s、一级电捕;t、一级电捕收集罐;u、二级电捕;v、二级电捕收集罐;w、尾气处理系统;x、预热器。

30.a、吹气口;b、出料口;c、螺旋进料器接口(进料口);t1、第一热电偶插口;t2、第二热电偶插口;d、干馏流化床反应器直径;h1、干馏流化床反应器总高度;h2、第二热电偶插口高度;h3、螺旋进料器接口高度。

具体实施方式

31.以下在具体实施方式中叙述本发明的详细特征以及优点,其内容足以使本领域技术人员了解本发明的技术内容并据以实施,且根据本说明书、权利要求及附图,本领域技术

人员可轻易地理解本发明相关的目的及优点。

32.如图1和图2所示,本发明提供一种烟草干馏提取致香成分的系统,该系统包括依次串联连接的烟叶原料处理系统、裂解反应系统、气固分离系统、冷凝系统、精馏系统(未示出)、电捕系统以及尾气处理系统。其中:

33.所述烟叶原料处理系统包括一级料仓a、二级料仓b、破拱机c、给料机d和送料机e,可将烟叶原料稳定、持续、定量地送入裂解反应系统。

34.所述裂解反应系统包括流化床f和预热器x,所述预热器x布置在流化床f的底部,底部与n2钢瓶连通,以将流化气体进行加热后引入流化床f进行裂解并产生裂解气,所述的流化床f的热解温度为100℃~400℃,裂解气送入气固分离系统以去除焦炭。

35.所述气固分离系统包括一级旋风分离器g、一级旋风缓冲罐h、一级旋风储罐i、二级旋风分离器j、二级旋风缓冲罐k、二级旋风储罐l、高温微尘分离器m和高温微尘收集罐n。一级旋风分离器g和二级旋风分离器j用于逐级分离裂解气中的气相致香成分和焦炭,高温微尘分离器m进一步去除气相致香成分中微量固体杂质后,气相致香成分继续送入。高温微尘分离器m具体可以采用高温电捕器、高温陶瓷过滤器、高温布袋过滤器等。热解所得的气固相产物经一级旋风分离器g、二级旋风分离器j和高温微尘分离器m分离后,分别回收在一级旋风缓冲罐h和一级旋风储罐i、二级旋风缓冲罐k和二级旋风储罐l以及高温微尘收集罐n中。

36.所述冷凝系统包括一级冷凝器o、一级冷凝器收集罐p、二级冷凝器q和二级冷凝器收集罐r。气相致香成分经一级冷凝器o后产生的液相物为第一致香冷凝液,收集在一级冷凝器收集罐p中。剩余气相物继续送入二级冷凝器q,产生的液相物为第二致香冷凝液,收集在二级冷凝器收集罐r中。第一致香冷凝液和第二致香冷凝液可继续送入精馏系统进行处理。剩余气相致香成分可继续送入电捕系统。

37.所述电捕系统包括一级电捕s、一级电捕收集罐t、二级电捕u、二级电捕收集罐v。气相致香成分经一级电捕s收集的物质为第一致香电捕液,收集在一级电捕收集罐t中。剩余气相致香成分继续送入二级电捕u,收集的物质为第二致香电捕液,收集在二级电捕收集罐v中。最后剩余气体送入位于系统尾部的尾气处理系统w。

38.本发明一实施例中公开一种烟叶原料干馏流化装置,即流化床f,包括进料口、吹气口、干馏腔室、出料口、加热炉和流化介质,加热炉加热干馏腔室以达到干馏温度,惰性气体加热后从吹气口进入干馏腔室使得流化介质流化而形成流化床,烟叶原料从进料口进入干馏腔室,利用流化床充分换热并干馏,随后从出料口离开干馏腔室,烟叶原料在干馏腔室中的平均滞留时间为t,优选的,t≤15s;更优选的t≥1s且t≤8s;s;更优选的t≥2s且t≤5s;具体t可为3s。

39.烟叶原料的粒径为d1,d1的范围为0.6~2mm,流化介质的粒径为d2,根据流化介质的流速和其与烟叶原料的混合密度,d1/d2的范围优选介于10:1~1:10。流化介质可以选用氧化硅颗粒,例如石英砂。

40.干馏腔室的长度和内部流动的速度决定了烟叶原料在干馏腔室内部停留的时间,因此干馏腔室从进料口到出料口的长度为为0.3~1.2m,优选0.5~0.8m,更优选可为0.73m。

41.惰性气体常温下从吹气口进入干馏腔室的流速v1为100~500l/min,优选300~

400l/min,更优选可为340l/min。烟叶原料从进料口进入干馏腔室的流量v2为50~500g/min,优选100~300g/min,更优选可为167g/min。v1/v2一般可选的范围为0.5~5.0l/g,优选1.0~2.5l/g,更优选可为2.0ml/g。

42.为避免现有技术中的干馏馏化床只有上游一个加热源从而导致的内部热量分布不均,加热炉为多级加热结构。具体为,加热率在上下游方向之间分布有多个热源加热电。为监控每级加热情况从而更好的控制加热炉,干馏腔室设有多个温度测量点。

43.烟叶原料干馏流化装置上设有耐高温视镜,用于观测内部干馏情况,实时监控是否有物料流通是否顺畅。视窗结构可以为椭圆形板框视镜,试镜材质可以为高强度钢化玻璃。

44.如图3所示,干馏流化床反应器f包括:吹气口a,流化气体由此进入反应器f;出料口b,反应器f生成的裂解气由此送出;作为螺旋进料器接口的进料口c,烟叶原料由此进入反应器f;第一热电偶插口t1,用于监测反应器f的干馏腔室内出料口b附近温度;第二热电偶插口t2,用于监测反应器f的干馏腔室内吹气口a附近温度。干馏流化床反应器直径d为200mm;干馏流化床反应器总高度h1为880mm;第二热电偶插口高度h2为200mm;螺旋进料器接口高度h3为150mm,干馏腔室从所述进料口c到所述出料口b的长度(h1

‑

h3)为730mm。

45.图4至图5中的实验中烟叶原料选择为软长嘴烟叶,烟叶原料于干馏流化床内部停留时长为3s。

46.如图4所示为干馏流化床反应温度对产品产率的折线图。随着温度的升高,液体产率也逐渐升高,350℃时的液体产率为48.20%,在400℃时,液体产率最高,为60.33%。气体产率的变化为随温度升高而增大,变化范围为11.94%~16.81%,固体产率的变化则与之相反,在400℃时达到最低,为20.52%。这是由于在320℃~400℃这一温度范围内,反应的快慢是产物分布的控制因素,随着温度的上升,反应速率加快,固体原料不断转换成液体与气体产物,因而液体和气体产率不断上升,而固体产率呈下降趋势。

47.如图5所示为干馏流化床反应温度对气体组成的折线图,烟叶原料热解产生的不凝气组成主要是co2和co,并很有少量的h2和一些其它低分子的有机气体。随着反应温度的升高,裂解反应加剧,气体产率升高,作为热解的主要产物,co2在气体产物中的占比也随之增加,而co和h2的占比变化不明显。

48.如图6所示为干馏流化床反应温度对液体组成的出峰比较图,对350℃、380℃、400℃三个温度下烟叶原料热解产生的生物油进行了分析。对比可以得知,烟叶原料热解所得生物油组分主要以c4

‑

c7化合物为主,主要成分为尼古丁(烟碱)、乙酸、丙二醇。其中,350℃时带甜味或香味的物质最多,为18种,而380℃和400℃时分别为16种和14种。

49.这里基于的术语和表述方式只是用于描述,本发明并不应局限于这些术语和表述。使用这些术语和表述并不意味着排除任何示意和描述(或其中部分)的等效特征,应认识到可能存在的各种修改也应包含在权利要求范围内。其他修改、变化和替换也可能存在。相应的,权利要求应视为覆盖所有这些等效物。

50.同样,需要指出的是,虽然本发明已参照当前的具体实施例来描述,但是本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,在没有脱离本发明精神的情况下还可做出各种等效的变化或替换,因此,只要在本发明的实质精神范围内对上述实施例的变化、变型都将落在本发明的权利要求书的范围内。