1.本实用新型涉及电子烟技术领域,尤其涉及一种用于雾化芯的蚀刻片。

背景技术:

2.电子烟的雾化芯的加热通常通过在雾化芯的雾化面上使用由蚀刻而成的电阻片,电阻片包括发热丝和分别连接发热丝和电源的电极片。现有技术中电极片常为矩形结构,由于与电极片直接连接的部分发热丝的电阻很小,导致发热丝的有效发热长度降低,从而降低发热丝的发热量,不利于烟油雾化。

技术实现要素:

3.本实用新型的目的在于提供一种用于雾化芯的蚀刻片,以解决现有技术中电极片常为矩形结构,由于与电极片直接连接的部分发热丝的电阻很小,导致发热丝的有效发热长度降低,从而降低发热丝的发热量,不利于烟油雾化的问题。

4.为了解决上述问题,本使用新型提供了一种用于雾化芯的蚀刻片,所述蚀刻片上蚀刻有至少一个贴合电阻,所述贴合电阻包括呈蛇形的第一发热丝、位于所述第一发热丝两端的电极片以及折线,所述折线用于将所述第一发热丝和电极片固定在所述蚀刻片上,所述电极片与所述第一发热丝的连接处形成缺口部,所述缺口部与所述第一发热丝连接处形成有第二发热丝;所述第二发热丝的电阻值小于所述第一发热丝的电阻值,以致所述第一发热丝的发热功率大于所述第二发热丝的发热功率。

5.作为本实用新型的进一步改进,所述电极片包括相互垂直的第一边和第二边,所述第二发热丝与所述第一边或所述第二边连接。

6.作为本实用新型的进一步改进,所述折线的长度为所述雾化芯的高度的50%至90%,所述折线的宽度为0.18mm至0.25mm。

7.作为本实用新型的进一步改进,所述第一发热丝的宽度与所述折线的宽度相同,即为0.18mm至0.25mm。

8.作为本实用新型的进一步改进,所述蚀刻片的两端邻近所述电极片处分别设有一个用于分离所述蚀刻片与所述雾化芯的小尖位。

9.作为本实用新型的进一步改进,所述第一发热丝的拐角处为半径为0.01mm至0.05mm的圆角。

10.作为本实用新型的进一步改进,所述折线与所述电极片的连接处刻入所述蚀刻片的深度为所述蚀刻片厚度的30%至60%。

11.作为本实用新型的进一步改进,所述蚀刻片的厚度为0.08mm至0.12mm。

12.作为本实用新型的进一步改进,相邻的第一发热丝之间的间隙为0.3mm至0.7mm。

13.为了解决上述问题,本实用新型还提供了一种雾化芯,所述雾化芯包括多孔陶瓷和上述的蚀刻片,所述蚀刻片贴合于所述雾化芯上。

14.本实施例通过将电极片与第一发热丝的连接处形成缺口部,且缺口部与第一发热

丝连接处形成有第二发热丝,第二发热丝的电阻值小于第一发热丝的电阻值,以致第一发热丝的发热功率大于所述第二发热丝的发热功率,从而增加了蚀刻片的发热量,并将电极片设为缺口结构,使得第二发热丝与电极片的连接处的应力消除,且位于连接处的第二发热丝电阻值较小,不会产生较大的热量,保证了电极片和第二发热丝长期使用不会损坏,且保证了雾化芯出烟均匀,提升了用户体验。

附图说明

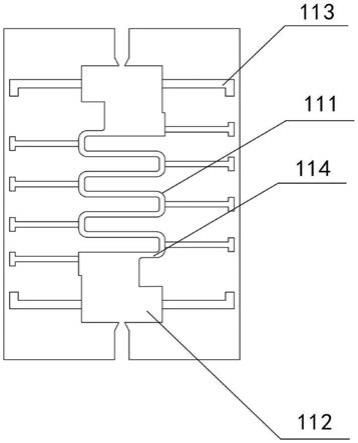

15.图1为本实用新型用于雾化芯的蚀刻片一个实施例的结构示意图;

16.图2为本实用新型用于雾化芯的蚀刻片一个实施例的结构示意图;

17.图3为本实用新型用于雾化芯的蚀刻片一个实施例的结构示意图;

18.图4为本实用新型用于雾化芯的蚀刻片一个实施例的结构示意图;

19.图5为本实用新型雾化芯一个实施例的结构示意图。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用来限定本实用新型。

21.图1和图2展示了用于雾化芯的蚀刻片的一个实施例,参见图1,在本实施例中,所述蚀刻片1上蚀刻有至少一个贴合电阻11,贴合电阻11包括呈蛇形的第一发热丝111、位于第一发热丝111两端的电极片112以及折线12,折线113用于将第一发热丝111和电极片112固定在蚀刻片1上,电极片112与第一发热丝111的连接处形成缺口部1111,缺口部1111与第一发热丝111连接处形成有第二发热丝114;第二发热丝114的电阻值小于第一发热丝111的电阻值,以致第一发热丝111的发热功率大于第二发热丝114的发热功率。

22.需要说明的是,第一发热丝111与第二发热丝114为同一条发热丝的不同部位,本实施例意在特别突出发热丝的电阻值不同。

23.优选地,本实施例采用七个贴片电阻2并排蚀刻于一个蚀刻片1上,蚀刻片1的两个短边相接以形成一个环,环的周长与雾化芯的内壁横截面周长相等,以致蚀刻片1能够完全贴合于雾化芯的内壁上,每一个蚀刻片2均朝向雾化芯的空腔中央,以实现雾化效果。

24.参见图3,进一步地,电极片112包括相互垂直的第一边1121和第二边1122,第二发热丝114与第一边1121或第二边1122连接。

25.优选地,电极片112的第一边1121和第二边1122相互垂直,第一边1121与第二边1122的形状相同,且第一边1121或第二边1122的长度是宽度的两倍,以构成缺失一角(四分之一面积)的“l”型。

26.进一步地,折线12的长度为雾化芯的高度的50%至90%,折线的宽度为0.18mm至0.25mm。

27.优选地,折线12的长度可设为雾化芯高度的70%,以避免太短会变形,太长会开裂的问题。

28.进一步地,第一发热丝111的宽度与折线12的宽度相同,即为0.18mm至0.25mm。

29.优选地,由于第一发热丝111的宽度与电阻值成反比,第一发热丝111的宽度可选

择0.20mm,以保证第一发热丝111的电阻值适中。

30.进一步地,蚀刻片1的两端邻近电极片112处分别设有一个用于分离蚀刻片1与雾化芯的小尖位。

31.具体地,小尖位的位置跟雾化芯与蚀刻片1的接触面在一个平面上,以避免分离蚀刻片1时损伤雾化芯。

32.进一步地,第一发热丝111的拐角处为半径为0.01mm至0.05mm的圆角。

33.优选地,第一发热丝111的拐角处可设为一个连续的半圆形,以保证刻蚀工艺稳定,消除应力集中点,温度场过渡更均匀。

34.进一步地,折线12与电极片112的连接处刻入蚀刻片1的深度为蚀刻片1厚度的30%至60%。

35.进一步地,蚀刻片1的厚度为0.08mm至0.12mm。

36.优选地,蚀刻片1的厚度可设为0.10mm,以避免过薄导致容易变形,或过厚影响发热温度场。

37.进一步地,相邻的第一发热丝111之间的间隙为0.3mm至0.7mm。

38.优选地,第一发热丝111之间的间隙可设为0.5mm,以避免间隙过小导致容易糊芯,或间隙过大导致烟雾量不够。

39.优选地,参见图4,蚀刻片1上还设有定位孔13,所述定位孔13与外部模具定位匹配,方便成型工序,且边角处设有防呆标识14,以区分电极片112的正反。

40.本实施例通过将电极片112与第一发热丝111的连接处形成缺口部1111,且缺口部1111与第一发热丝111连接处形成有第二发热丝114,第二发热丝114的电阻值小于第一发热丝111的电阻值,以致第一发热丝111的发热功率大于所述第二发热丝114的发热功率,从而增加了蚀刻片1的发热量,并将电极片112设为缺口结构,使得第二发热丝114与电极片112的连接处的应力消除,且位于连接处的第二发热丝114电阻值较小,不会产生较大的热量,保证了电极片112和第二发热丝114长期使用不会损坏,且保证了雾化芯出烟均匀,提升了用户体验。

41.图5展示了本实施例雾化芯的一个实施例,参见图5,所述雾化芯包括多孔陶瓷2和上述的蚀刻片1,蚀刻片1贴合于雾化芯上。

42.以上对实用新型的具体实施方式进行了详细说明,但其只作为范例,本实用新型并不限制于以上描述的具体实施方式。对于本领域的技术人员而言,任何对该实用新型进行的等同修改或替代也都在本实用新型的范畴之中,因此,在不脱离本实用新型的精神和原则范围下所作的均等变换和修改、改进等,都应涵盖在本实用新型的范围内。