1.本发明涉及用于气溶胶产生系统的设备。

背景技术:

2.诸如香烟、雪茄等吸烟制品在使用期间燃烧烟草而形成烟草烟雾。已尝试通过制造在不燃烧的情况下释放化合物的产品来提供燃烧烟草的这些制品的替代物。此类产品的示例是加热装置,其通过加热而不燃烧材料来释放化合物。材料例如可以是烟草或其他非烟草产品,其可含有或可不含有尼古丁。

技术实现要素:

3.根据本公开的第一方面,提供了一种用于气溶胶产生系统的设备,设备包括:感应元件,感应元件用于感应加热感受器装置以加热气溶胶产生材料,由此产生气溶胶;隔离部件,隔离部件在使用中位于感应元件与感受器装置之间以使感受器装置与感应元件热隔离;温度传感器,温度传感器用于测量系统中在使用中通过隔离部件与感受器装置隔离的位置处的温度;以及控制装置,控制装置被配置为监测通过温度传感器测量的温度,并且如果控制装置基于通过温度传感器测量的温度确定感受器装置过热,则采取控制动作。

4.控制装置可以被配置为通过确定通过温度传感器测量的温度是否高于或等于阈值温度值来确定感受器装置过热。

5.在使用中,隔离部件可至少部分环绕感受器装置。

6.隔离部件可以是在使用中环绕感受器的管状部件。

7.隔离部件可由聚醚醚酮制成。

8.感应元件可以是第一感应器线圈,并且第一感应器线圈可环绕隔离部件。

9.温度传感器可以被布置为测量隔离部件的外表面处或附近的温度。

10.第一感应器线圈可以与隔离部件的径向向外表面接触,并且隔离部件可以完全或部分地支撑第一感应器线圈。

11.感应加热电路可以包括用于加热感受器装置的第二感应器线圈,并且第二感应器线圈可以环绕隔离部件并与隔离部件的径向向外表面接触,并且隔离部件可以完全或部分地支撑第二感应器线圈,并且第一感应器线圈、第二感应器线圈和隔离部件在使用中可以围绕感受器装置的中心纵向轴线彼此共轴地定位。

12.预定阈值温度值可以是从90℃到180℃。

13.预定阈值温度值可以是大约126℃。

14.控制装置被配置为采取的控制动作可以包括通过阻止对感应元件的电功率供应或减少对感应元件的用于加热感受器的功率供应来使感应元件停止加热感受器。

15.感受器装置可以包括第一加热区和第二加热区,其中感应元件可以是用于加热第一加热区的第一感应元件,并且设备可以进一步包括用于加热第二加热区的第二感应元件;并且第二感应元件也可以通过隔离部件与感受器装置隔离。

16.第一感应元件和第二感应元件可以被配置为可操作以将第一加热区和第二加热区两者同时维持在用于加热气溶胶产生材料以产生气溶胶的温度下。

17.温度传感器可以位于系统中通过隔离部件与感受器隔离的多个位置中的预定位置处,预定位置通过隔离部件与感受器隔离并且被预定为在使用系统以产生气溶胶期间的可能最热位置。

18.预定位置可以是在使用系统以产生气溶胶期间隔离部件的表面上的最热位置。

19.根据本公开的第二方面,提供了一种气溶胶产生装置,其包括根据本公开的第一方面的设备,其中气溶胶产生装置被配置为在使用中产生供用户吸入的气溶胶。

20.根据本公开的第三方面,提供了一种气溶胶产生系统,其包括根据第二方面的气溶胶产生装置以及制品,制品包括在使用中通过装置加热由此产生气溶胶的气溶胶产生材料。

21.气溶胶产生材料可以包括烟草材料。

22.根据本公开的第四方面,提供了一种用于产生供用户吸入的气溶胶的气溶胶产生系统的设备,设备包括:隔离部件,隔离部件用于在系统在使用中以产生气溶胶时,使感应元件与感受器装置隔离,感受器装置被布置为加热气溶胶产生材料由此产生气溶胶,其中感应元件用于加热感受器装置;温度传感器,温度传感器用于在系统在使用中以产生气溶胶时测量系统中通过隔离部件与感受器装置隔离的位置处的温度;其中温度传感器被配置为将系统中的位置处的温度的测量结果提供给控制装置,以允许控制装置确定感受器装置是否过热并允许如果控制装置确定感受器装置过热,则控制装置采取控制动作。

23.根据本公开的第五方面,提供了一种用于气溶胶产生装置的控制装置的方法,设备包括:感应元件,感应元件用于感应加热感受器装置以加热气溶胶产生材料,由此产生气溶胶;隔离部件,隔离部件在使用中位于感应元件与感受器装置之间以使感受器装置与感应元件热隔离;温度传感器,温度传感器用于测量系统中在使用中通过隔离部件与感受器装置隔离的位置处的温度;以及控制装置;其中方法包括:监测通过温度传感器测量的温度;以及如果控制装置基于通过温度传感器测量的温度确定感受器装置过热,则采取控制动作。

24.根据本公开的另一方面,提供了一种用于气溶胶产生系统的设备,设备包括:一个或多个感应元件,一个或多个感应元件用于感应加热感受器装置以加热气溶胶产生材料,由此产生气溶胶;隔离部件,隔离部件在使用中位于感应元件与感受器装置之间以使感受器装置与感应元件热隔离;以及控制装置,控制装置被配置为确定指示感应元件中的一者或多者的温度的特性,并且如果控制装置基于所确定的特性确定感受器装置过热,则采取控制动作。

25.所确定的特性可以是感应元件中的一者的电阻。控制装置可以被配置为在感应元件中的一者的电阻超过预定阈值的情况下确定感受器装置过热。设备可以包括两个感应元件。控制装置可以被配置为在两个感应元件中的任一者的电阻超过预定阈值的情况下确定感受器装置过热。一个或多个感应加热元件可以各自包括感应器线圈。感应器线圈可以由绞合线(litz wire)卷绕。

26.在本公开的另一方面中,提供了一种用于气溶胶产生系统的设备,其中系统被配置为在使用中加热气溶胶产生材料,由此产生气溶胶以沿着气溶胶流动路径流动以供用户

吸入;其中系统包括:温度传感器,温度传感器用于测量系统中在气溶胶流动路径外部的给定位置处的温度;并且其中给定位置被预定为当系统在使用中以产生气溶胶时系统中在气溶胶流动路径外部的最热位置。

27.系统可以包括:隔离部件,隔离部件在使用中使气溶胶流动路径与系统中在气溶胶流动路径外部的位置热隔离;并且给定位置可被预定为当系统在使用中以产生气溶胶时与气溶胶流动路径隔离的给定位置中的最热位置。

28.温度传感器所处的给定位置可以被预定为系统中预期达到比系统中在气溶胶流动路径外部并且可通过隔离部件与气溶胶流动路径隔离的其他位置更热的温度的位置。例如,预定位置可通过隔离部件与感受器隔离并且可以是作为系统中通过隔离部件与感受器隔离的多个位置中的可能最热位置的预定位置。装置的控制装置可以被配置为在温度传感器感测到超过预定值的温度的情况下采取控制动作,诸如停止或减少被供应以加热气溶胶产生材料的功率。给定位置可以通过用于确定系统中在气溶胶流动路径外部的位置的温度的系统的实验测试而预定。给定位置可以通过对在系统的使用期间系统中在气溶胶流动路径外部的位置处的预期温度进行建模来预定。在示例中,给定位置可被预定为在气溶胶流动路径外部的预期在系统的加热装置过热时达到与系统中的其他位置相比最热的温度的位置。

29.本发明的其他特征和优势将从参考附图进行的仅通过示例给出的本发明的优选实施例的以下描述变得显而易见。

附图说明

30.图1示出了气溶胶产生装置的示例的正视图;

31.图2示出了图1的移除了外罩的气溶胶产生装置的正视图;

32.图3示出了图1的气溶胶产生装置的横截面视图;

33.图4示了出图2的气溶胶产生装置的分解视图;

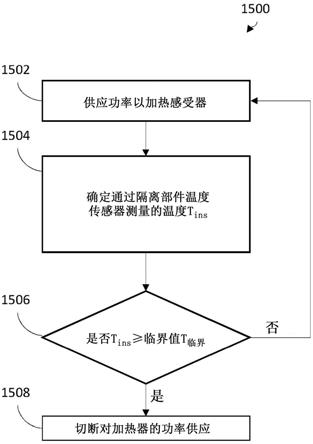

34.图5a示出了气溶胶产生装置内的加热组件的横截面视图;

35.图5b示出了图5a的加热组件的一部分的特写;

36.图6示出了移除了外罩的气溶胶产生装置的后视图;

37.图7示出了控制示例性气溶胶产生装置的示例性方法的流程图表示;

38.图8示出了用于气溶胶产生装置的示例性控制构件的各方面的示意性表示。

具体实施方式

39.如本文所用,术语“气溶胶产生材料”包括在加热后提供通常呈气溶胶形式的挥发性组分的材料。气溶胶产生材料包括任何含烟草材料,并且可例如包括烟草、烟草衍生物、膨胀烟草、再造烟草或烟草替代物中的一者或多者。气溶胶产生材料还可以包括其他非烟草产品,取决于产品,该气溶胶产生材料可含有或可不含有尼古丁。气溶胶产生材料可例如呈固体、液体、凝胶、蜡等形式。气溶胶产生材料还可以是例如材料的组合或混合物。气溶胶产生材料还可称为“可抽吸材料”。

40.已知加热气溶胶产生材料以使气溶胶产生材料的至少一种组分挥发以通常在不点燃或燃烧气溶胶产生材料的情况下形成可吸入的气溶胶的设备。这种设备有时被描述为

“

气溶胶产生装置”、“气溶胶提供装置”、“加热不燃烧装置”、“烟草加热产品装置”或“烟草加热装置”或类似装置。类似地,还存在所谓的电子香烟装置,其通常使呈液体形式的气溶胶产生材料汽化,该气溶胶产生材料可含有或可不含有尼古丁。气溶胶产生材料可呈可插入至设备中的杆、筒或匣等形式或作为可插入至设备中的杆、筒或匣等的部分提供。用于加热溶胶产生材料并使气溶胶产生材料挥发的加热器可被提供为设备的“永久性”部分。

41.气溶胶供给装置可接收用于加热的包括气溶胶产生材料的制品。在本上下文中,“制品”是在使用中包括或含有气溶胶产生材料并且在使用中任选地包括或含有其他组分的部件,该部件被加热以使气溶胶产生材料挥发。用户可在加热之前将制品插入到气溶胶供给装置中以产生用户随后吸入的气溶胶。例如,该制品可具有被配置为放置在装置的加热腔室内的预定或特定大小,该加热腔室的大小被设定以接收该制品。

42.图1示出了用于从气溶胶产生介质/材料产生气溶胶的气溶胶提供装置100的示例。概略地,装置100可以用于加热包括气溶胶产生介质的可替换制品110,以产生由装置100的用户吸入的气溶胶或其他可吸入介质。

43.装置100包括环绕并容纳装置100的各种组件的外壳102(呈外罩形式)。装置100在一端具有开口104,制品110可以通过该开口插入以便由加热组件加热。在使用中,制品110可以完全或部分插入到加热组件中,该制品可以在该加热组件中通过加热组件的一个或多个部件加热。

44.该示例的装置100包括第一端部构件106,该第一端部构件包括盖108,该盖可相对于第一端部构件106移动以在未放置制品110时关闭开口104。在图1中,盖108被示出为处于打开配置,然而盖108可移动到关闭配置中。例如,用户可使盖108沿箭头“a”的方向滑动。

45.装置100还可以包括在按压时操作装置100的用户可操作控制元件112,诸如按钮或开关。例如,用户可通过操作开关112来开启装置100。

46.装置100还可以包括可接收电缆以便为装置100的电池充电的电气部件,诸如插口/端口114。例如,插口114可以是充电端口,诸如usb充电端口。在一些示例中,插口114可另外或替代地用于在装置100与诸如计算装置之类的另一装置之间传递数据。

47.图2描绘了图1的移除了外罩102的装置100。装置100限定纵向轴线134。

48.如图2中所示,第一端部构件106被布置在装置100的一端,而第二端部构件116被布置在装置100的相对端。第一端部构件106和第二端部构件116一起至少部分地限定装置100的端面。例如,第二端部构件116的底面至少部分地限定装置100的底面。外罩102的边缘还可限定端面的一部分。在该示例中,盖108还限定装置100的顶面的一部分。图2还示出了与控制元件112相关联的第二印刷电路板138。

49.该装置的最接近开口104的端部可被称为装置100的近端(或口腔端),因为在使用中,它最接近用户的口腔。在使用时,用户将制品110插入到开口104中,操作用户控制元件112以开始加热气溶胶产生材料并抽吸在装置中产生的气溶胶。这引起气溶胶沿着流动路径朝向装置100的近端流动穿过装置100。

50.该装置的距开口104最远的另一端可被称为装置100的远端,因为在使用中,它是距用户的口腔最远的端部。当用户抽吸在装置中产生的气溶胶时,气溶胶流动远离装置100的远端。

51.装置100进一步包括电源118。电源118可以是例如电池,诸如可再充电电池或不可

再充电电池。合适的电池的示例包括例如锂电池(诸如锂离子电池)、镍电池(诸如镍镉电池)和碱性电池。电池电气地耦合到加热组件以在需要时并在控制器(未示出)的控制下供应电功率,以加热气溶胶产生材料。在该示例中,电池连接到将电池118固定在位的中心支撑件120。

52.该装置进一步包括至少一个电子模块122。电子模块122可以包括例如印刷电路板(pcb)。pcb 122可支持诸如处理器之类的至少一个控制器、以及存储器。pcb 122还可以包括用于将装置100的各种电子组件电气连接在一起的一个或多个电气轨道。例如,电池端子可电气连接到pcb 122,使得功率可分布于整个装置100中。插口114还可经由电气轨道电气耦合到电池。

53.在示例性装置100中,加热组件是感应加热组件,并且包括用于经由感应加热过程加热制品110的气溶胶产生材料的各种部件。感应加热是通过电磁感应加热导电对象(诸如感受器)的过程。感应加热组件可以包括感应元件,例如一个或多个感应器线圈;以及用于使诸如交流电之类的变化电流穿过感应元件的装置。感应元件中的变化电流产生变化磁场。变化磁场穿透相对于感应元件适当地定位的感受器,并且在感受器内部产生涡电流。感受器对涡电流具有电阻,并且因此涡电流抵抗该电阻的流动引起感受器通过焦耳加热被加热。在其中感受器包括诸如铁、镍或钴之类的铁磁材料的情况下,热量还可通过感受器中的磁滞损耗(即,通过磁性材料中的磁偶极子与变化磁场的对齐而导致的磁偶极子的取向变化)产生。在感应加热时,与通过例如导电加热相比,热量在感受器内部产生,从而允许迅速加热。此外,感应加热器与感受器之间不必有任何物理接触,从而允许增强构造与应用中的自由度。

54.示例性装置100的感应加热组件包括感受器装置132(在本文中被称为“感受器”)、第一感应器线圈124和第二感应器线圈126。第一感应器线圈124和第二感应器线圈126由导电材料制成。在该示例中,第一感应器线圈124和第二感应器线圈126由绞合线/电缆制成,该绞合线/电缆以螺旋方式卷绕以提供螺旋感应器线圈124、126。绞合线包括单独地隔离且扭转在一起以形成单线的多条单独导线。绞合线被设计成降低导体中的集肤效应损耗。在示例性装置100中,第一感应器线圈124和第二感应器线圈126由具有大致上圆形横截面的铜绞合线制成。在其他示例中,绞合线可具有其他形状的横截面,诸如矩形。

55.第一感应器线圈124被配置为产生用于加热感受器132的第一区段的第一变化磁场,而第二感应器线圈126被配置为产生用于加热感受器132的第二区段的第二变化磁场。在本文中,感受器132的第一区段被称为第一感受器区132a,而感受器132的第二区段被称为第二感受器区132b。在该示例中,第一感应器线圈124在沿装置100的纵向轴线134的方向上邻近第二感应器线圈126(即,第一感应器线圈124和第二感应器线圈126不重叠)。在该示例中,感受器装置132包括含有两个区的单一感受器,然而,在其他示例中,感受器装置132可以包括两个或更多个分开的感受器。第一感应器线圈124和第二感应器线圈126的端部130连接到pcb122。

56.应当理解,在一些示例中,第一感应器线圈124和第二感应器线圈126可具有彼此不同的至少一个特性。例如,第一感应器线圈124可具有不同于第二感应器线圈126的至少一个特性。更具体地,在一个示例中,第一感应器线圈124可具有不同于第二感应器线圈126的电感值。在图2中,第一感应器线圈124和第二感应器线圈126具有不同长度,使得第一感

应器线圈124与第二感应器线圈126相比卷绕于感受器132的更小区段上。因此,第一感应器线圈124可以包括不同于第二感应器线圈126的匝数(假定各个匝之间的间距大致上相同)。在另一示例中,第一感应器线圈124可由不同于第二感应器线圈126的材料制成。在一些示例中,第一感应器线圈124和第二感应器线圈126可大致上完全相同。

57.在该示例中,感应器线圈124、126以彼此相同的方向卷绕。即,第一感应器线圈124和第二感应器线圈126两者是左手螺旋。在另一示例中,感应器线圈124、126两者可以是右手螺旋。在另一示例(未示出)中,第一感应器线圈124和第二感应器线圈126以相反方向卷绕。当感应器线圈在不同时间起作用时,这种情况可适用。例如,最初,第一感应器线圈124可操作以加热制品110的第一区段,并且稍后,第二感应器线圈126可操作以加热制品110的第二区段。线圈以相反方向卷绕有助于减小在与特定类型的控制电路结合使用时不起作用的线圈中感应的电流。在线圈124、126以不同方向卷绕的一个示例(未示出)中,第一感应器线圈124可以是右手螺旋,而第二感应器线圈126可以是左手螺旋。在另一此类实施例中,第一感应器线圈124可以是左手螺旋,而第二感应器线圈126可以是右手螺旋。

58.该示例的感受器132为中空的,并且因此限定接收气溶胶产生材料的容器。例如,制品110可插入到感受器132中。在该示例中,感受器132为管状的,具有圆形横截面。

59.图2的装置100进一步包括隔离部件128,其一般可以是管状的并且至少部分环绕感受器132。隔离部件128可由诸如塑料材料之类的任何隔离材料构成。在该特定示例中,隔离部件由聚醚醚酮(peek)构成。隔离部件128可有助于使装置100的各种部件与感受器132中产生的热量隔离。

60.隔离部件128还可完全或部分地支撑第一感应器线圈124和第二感应器线圈126。例如,如图2中所示,第一感应器线圈124和第二感应器线圈126位于隔离部件128周围并且与隔离部件128的径向向外表面接触。在一些示例中,隔离部件128不抵靠第一感应器线圈124和第二感应器线圈126。例如,隔离部件128的外表面与第一感应器线圈124和第二感应器线圈126的内表面之间可存在小间隙。

61.在特定示例中,感受器132、隔离部件128以及第一感应器线圈124和第二感应器线圈126围绕感受器132的中心纵向轴线同轴。

62.图3以部分横截面示出装置100的侧视图。在该示例中,外罩102同样不存在。第一感应器线圈124和第二感应器线圈126的圆形横截面形状在图3中更清晰可见。

63.装置100进一步包括支撑件136,该支撑件接合感受器132的一端以将感受器132固定在位。支撑件136连接到第二端部构件116。

64.装置100进一步包括朝向装置100的远端布置的第二盖/罩140和弹簧142。弹簧142允许打开第二盖140以提供对感受器132的接近。用户可例如打开第二盖140以清洁感受器132和/或支撑件136。

65.装置100进一步包括膨胀腔室144,该膨胀腔室朝向装置的开口104远离感受器132的近端延伸。固定夹具146至少部分位于膨胀腔室144内以在制品110被接收于装置100内时抵靠并保持制品。膨胀腔室144连接到端部构件106。

66.图4是图1的装置100的分解视图,其中同样省略外罩102。

67.图5a描绘了图1的装置100的一部分的横截面。图5b描绘了图5a的区域的特写。图5a和图5b示出了接收于感受器132内的制品110,其中制品110的尺寸被设计成使得制品110

的外表面抵靠感受器132的内表面。这确保加热最有效。该示例的制品110包括气溶胶产生材料110a。气溶胶产生材料110a位于感受器132内。制品110还可以包括诸如过滤器、包装材料和/或冷却结构之类的其他部件。

68.图5b示出了感受器132的外表面与感应器线圈124、126的内表面间隔开距离150,该距离是在垂直于感受器132的纵向轴线158的方向上测量的。在一个特定示例中,距离150是约3mm至4mm、约3mm至3.5mm或约3.25mm。

69.图5b进一步示出了隔离部件128的外表面与感应器线圈124、126的内表面间隔开距离152,该距离是在垂直于感受器132的纵向轴线158的方向上测量的。在一个特定示例中,距离152是约0.05mm。在另一示例中,距离152大致上为0mm,使得感应器线圈124、126抵靠并触碰隔离部件128。

70.在一个示例中,感受器132具有约0.025mm至1mm或约0.05mm的壁厚154。

71.在一个示例中,感受器132具有约40mm至60mm、约40mm至45mm或约44.5mm的长度。

72.在一个示例中,隔离部件128具有约0.25mm至2mm、0.25mm至1mm或约0.5mm的壁厚156。

73.图6示出了装置100的后侧视图。装置100包括位于隔离部件128的外表面处的温度传感器129。在该示例中,温度传感器129是热敏电阻器,其附接到pcb 122并且被配置为将隔离部件128处的温度t

ins

的测量结果提供给pcb 122上的控制装置(下文予以描述)。在该示例中,温度传感器129被配置为相对于装置100的纵向轴线134位于第一感应器124和第二感应器126的中心。在示例中,温度传感器129的位置可被选择成处于隔离部件128的可能最热点处。这可通过装置100的测试通过测量例如感受器132过热时隔离部件128的外表面上的最热点来确定。

74.装置100被配置为在隔离部件温度传感器129测量到指示感受器132过热的温度t

ins

的情况下采取控制动作,诸如停止感受器132的加热或减少从电源供应器118供应以加热感受器132的功率。如果温度t

ins

的值达到或超过特定值,其可指示感受器132过热。例如,装置100可以被配置为在隔离部件温度传感器129测量到高于或等于预定阈值温度值t

临界

的温度t

ins

的情况下切断感受器132的加热或减少被供应以加热感受器132的功率。这可以是有利的,因为提供了安全特征,该安全特征允许在装置100确定感受器132变得过热时切断或减少用于加热感受器132的功率。

75.当感受器132正被加热以加热气溶胶产生材料110a以从其产生气溶胶时,感受器132在一些示例中可达到大约250℃的最高温度,或在一些示例中达到大约150℃至大约350℃的最高温度。在一些示例中,阈值温度t

临界

可基于当感受器132处于其最高温度时在隔离部件128处测量的温度t

ins

的最大预期值而确定。如上文所描述,示例性装置100的温度传感器129是热敏电阻器,其位于隔离部件128的径向外表面处并测量该位置处的温度。在感受器132加热到250℃的温度的一个示例中,通过隔离部件温度传感器129测量的温度t

ins

不应预期超过约90℃。因此,在一个示例中,装置100被配置为在温度传感器129读取的温度t

ins

高于大约90℃或高于大约100℃的情况下切断用于加热感受器132的功率。

76.在一些示例中,可在温度传感器129处测量的预期最高温度与阈值临界温度之间提供温度裕量。例如,在以上示例中,通过温度传感器129测量的阈值温度可设定为大约130℃或大约126℃,从而提供比大约90至100℃的t

ins

的预期最大值高大约30至40℃的裕量,装

置100在该阈值温度下切断用于加热感受器132的功率。因而,提供裕量使得在隔离部件128处的预期温度仅略微超出的情况下,装置100不切断(或以其他方式修改)被供应以加热感受器132的功率。

77.用于提供装置100的这种安全性特征的阈值温度可依据影响隔离部件128将达到的预期最高温度及温度裕量的期望量的因素而变化。例如,在感受器132被加热到较高温度或隔离部件128被定位成在使用中更靠近感受器132的情况下,阈值温度可相应地设定得更高。类似地,制造隔离部件128的厚度及材料可影响在正常操作期间温度t

ins

的预期最大值。温度t

ins

的最大值还可取决于温度传感器129的定位,例如温度传感器129与可以被配置为加热到不同温度的感受器区132a、132b中的特定感受器区的接近度。在示例中,用于特定配置的t

ins

的预期最大值可通过记录在装置100的正常操作期间由温度传感器129记录的值来凭经验获得。阈值温度随后可例如通过提供比将通过传感器129记录的预期最高温度高例如20至50℃或30至40℃的给定裕量来相应地设定。

78.在示例中,该装置包括控制装置(其示例1800在下文示出于图8中)以用于基于通过温度传感器129测量的温度t

ins

来控制装置100。图7示出了由装置100的示例性控制装置执行的示例性方法1500的流程图表示。在框1502处,从电源供应器118供应功率以加热感受器132。在框1504处,确定隔离部件128处通过温度传感器129测量的温度t

ins

。在框1506处,控制装置将通过温度传感器129测量的温度t

ins

与阈值t

临界

(其还可被称为临界值)进行比较。如果在框1506处,控制装置确定温度t

ins

低于阈值,则方法返回到框1502并且装置100继续供应功率以加热感受器132。然而,如果在框1506处,控制装置确定温度t

ins

高于或等于阈值t

临界

,则方法进行到框1508,其中控制装置停止用于加热感受器132的功率供应。

79.因此,当通过隔离部件温度传感器129测量的温度t

ins

达到预定值时,控制装置可阻止装置100供应用于加热感受器132的功率。这通过在接收到隔离部件128的温度t

ins

过高的指示的情况下切断功率的供应来提供安全机制。这可例如指示感受器过热,该过热是由于例如装置100未能在感受器132已达到产生气溶胶所需的温度时关闭装置100的加热装置。在另一示例中,温度t

ins

达到阈值可指示由于例如隔离部件128的错误导致的隔离部件128未使感受器132与装置100的其他部分充分隔离。

80.图8示出了用于执行参考图7描述的方法的控制装置1800的示例性示意性表示。如上文所提及,温度传感器129是热敏电阻器。在该示例中,热敏电阻器129是nxft15wf104fa2b025 ntc 100k珠状热敏电阻器(bead thermistor),但是在其他示例中,可使用其他类型的热敏电阻器。热敏电阻器129连接到控制装置1800的第一部分1810。热敏电阻器129连接在pcb 122上的第一点j15和第二点j16之间。第一点j15接收2.5v信号,并且第二点j16经由10kω电阻器r29和1μf电容器c23接地gnd,其中电阻器r29和电容器c23彼此并联连接。来自热敏电阻器129的温度信号temp提供于pcb 122上,其中温度信号temp指示通过热敏电阻器129测量的温度t

ins

。在示例中,温度信号temp还由控制器1001从控制装置1800的第一部分1810接收,其中控制器1001也位于pcb122上。

81.温度信号temp被提供给控制设备1800的第二部分1820。控制装置1800的第二部分1820包括比较器u6,该比较器用于确定温度t

ins

是否处于或高于临界值t

临界

并且用于在温度t

ins

处于或高于临界值t

临界

的情况下提供切断信号1805。在该示例中,比较器u6是azv331模拟比较器并且经由连接在比较器u6的功率输入端子与接地gnd之间的3.8v电源提供功率。

温度信号temp被提供给比较器u6的负端子,并且2.5v信号经由24.9kω电阻器r44连接到比较器u6的正端子。比较器u6的正端子还经由100kω电阻器r45接地gnd。

82.在该示例中,比较器u6被配置为将其正输入端子上的电压与其负输入端子上的来自温度传感器129的temp信号的电压进行比较。如果比较器u6根据温度信号temp(经由控制装置1800的第一部分1810来源于热敏电阻器129)确定温度t

ins

处于或高于临界温度t

临界

,则比较器发送信号1805以使得装置100切断用于加热感受器132的功率。在该示例中,当信号1805变低时,这会导致切断用于加热感受器132的功率。在一个示例中,信号1805在由控制装置1800的比较器u6发送时使装置100停止对感应器线圈124、126供应功率。在本示例中,比较器u6被配置为在通过温度传感器129测量的温度t

ins

超过126℃的临界温度t

临界

时提供信号1805以切断用于加热感受器132的功率。在该示例性设备1800中的临界温度t

临界

可通过改变电阻器r29、r44、r45中的一者或多者的值来改变。

83.在示例中,控制器1001被配置为控制对感应器线圈124、126的用于加热感受器132的功率供应。如上文所描述,感应器线圈124、126分别被配置为加热第一感受器区132a和第二感受器区132b。在示例中,控制器1001可以被配置为控制对感应器124、126的功率供应,使得在任一时刻仅感应器124、126中的一者处于作用中以加热其相应的感受器区132a、132b。例如,控制器1001可以被配置为例如通过与每个区的相应目标温度的比较和对相应感应器124、126的用于加热该区的功率供应来确定在任一时间哪个感受器区132a、132b应被加热。然而,控制器1001可确定在使用期中的某个时刻应升高两个区132a、132b的温度。在使用期中的这个时刻,在需要同时加热两个区132a、132b的情况下,控制器1001可以被配置为例如以约64hz的频率在加热第一区132a与加热第二区132b之间迅速交替。因而,两个区132a、132b可同时处于某个温度下,使得它们加热可气溶胶化材料以产生气溶胶。用于对两个感应器线圈交替供应功率的这种操作方法尤其在感应电路中可以是有利的。在示例中,切断信号1805被配置为被发送而超驰控制器1001对感应器124、126的功率供应的控制。在此情况下,如果例如控制器1001未能断开感应器124、126中的一者或两者,则控制装置1800提供安全装置,该安全装置在检测到感受器132的过热的情况下切断来自电源118的功率。

84.此外,虽然在以上示例中,温度传感器129包括热敏电阻器,但是在其他示例中,可使用不同类型的感测装置,诸如热电偶。类似地,温度感测装置可以包括超过一个温度传感器,并且该方法可以包括在温度感测装置的任一温度传感器检测到指示过热的温度的情况下切断功率的供应。

85.在另一示例中,装置100(例如,控制器1001)可以被配置为通过不同于使用温度传感器129的另一方法而确定隔离部件128的温度。例如,控制器1001可以被配置为监测感应器线圈124、126中的一者或两者的电阻。控制器1001可例如基于线圈124、126的电阻随着温度的预定变化而使用该电阻的变化来确定隔离部件128的温度。如果隔离部件128的这种所确定的温度达到或超过阈值,则装置100可切断用于加热感受器132的功率供应,例如参考先前示例所描述的。例如,可认为感应器线圈124、126的所确定的温度指示隔离部件128的外表面处的位置,并且因此给出对正发生感受器132的过热的指示。

86.上文的示例已描述在基于位于隔离部件上的温度感测装置指示感受器过热时提供功率的切断的方法。然而,还应当理解,本文所描述的示例性方法可与位于该装置上或其

中的另一位置处的温度传感器一起使用,该另一位置在示例中可通过隔离部件与被加热的感受器分隔开。例如,用于本文所描述的方法中的温度传感器可位于该装置中的如下位置处:该位置处于在使用中通过装置产生的气溶胶的气流路径的外部,但是处于预期在感受器过热的情况下变得最热的位置。即,在该装置上或其中的另一位置处的这种温度感测装置可用于通过其所测量温度与阈值的比较来确定正发生过热。

87.类似地,虽然已参考通过感应加热来加热感受器的装置描述了本文中的示例,但是本文所描述的方法还可应用于通过其他手段、诸如通过使用电阻加热元件或其他加热装置来加热气溶胶的气溶胶产生装置中。例如,温度传感器可位于在装置的气溶胶流动路径外部但是预期在装置的使用期间达到最热温度的位置处。例如,温度传感器的位置可被预定为装置内在气溶胶流动路径外部的位置,其预期在装置的使用期间与装置中在气溶胶流动路径外部的其他位置相比达到最高温度。温度传感器的位置可基于装置中的哪一位置预期在加热装置(例如感受器)开始过热或达到预定阈值温度时处于与装置中的其他位置相比最高的温度下而预定。在示例中,如本文所描述,温度传感器可处于装置中与气溶胶流动路径隔离的位置处,并且可通过隔离部件与加热装置热隔离。此外,虽然本文中的示例已描述其中可通过迅速交替用于加热两个加热区的功率供应来升高或维持所述区的温度的装置,但在其他示例中,两个或更多个加热元件可同时接收功率。例如,采用本文所描述的方法的气溶胶产生系统可以包括可以被配置为同时加热相应加热区的两个或更多个加热元件。

88.以上实施例应理解为本发明的说明性示例。设想本发明的其他实施例。应当理解,关于任一实施例所描述的任何特征可单独使用或结合所描述的其他特征使用,并且还可结合任何其他实施例或任何其他实施例的任何组合的一个或多个特征使用。此外,还可在不脱离所附权利要求限定的本发明的范围的情况下采用上文中未描述的等效物和修改。