1.本实用新型涉及电子烟技术领域,更具体地说,涉及电子烟芯片的封装结构及电子烟。

背景技术:

2.mems(微机电系统)技术发展迅速,在诸多领域都能看到它的身影,而mems麦克风在手机中的应用更是让它声名鹊起。由于mems传感器具有体积小,抗干扰能力强和自动化生产的优势,未来会逐步取代传统驻极体传感器市场,因而备受厂商追捧。

3.mems传感器能够承受表面贴装工艺中回流焊接技术的温度,可采用自动贴装技术。因此无需麦克风的手工插件,从而减少装配的时间和成本。而且随着市场的不断发展,基于mems的气流传感器逐步应用在电子烟行业中。

4.现有技术中,为了避免基于mems的气流传感器在用户吸烟时受到较大的气流冲击,会在电子烟芯片的进气孔处设置缓冲件,这些缓冲件一般设置在基于mems的气流传感器与基板围成的空间中,或者设置在基板底部,但前者会导致电子烟芯片的封装工艺复杂化,后者会导致缓冲件的底面超出顶盖底面,导致需要更加复杂的工序进行贴装,大大增加了工人的工作强度,影响电子烟的生产效率。

技术实现要素:

5.本实用新型要解决的技术问题在于现有的电子烟芯片封装与贴装过程复杂,针对现有技术的上述缺陷,提供一种电子烟芯片的封装结构、电子烟芯片及电子烟。

6.本实用新型解决其技术问题所采用的技术方案是:

7.提供一种电子烟芯片的封装结构,包括:基板、设置在所述基板上的顶盖、以及设置在所述基板上的基于mems的气流传感器;所述基板、所述基于mems的气流传感器与所述顶盖之间设有气流通道;所述气流通道中设有位于所述基板底部的缓冲件;所述缓冲件底面高于所述顶盖底面;所述气流通道包括:设置在所述基板上的进气孔;所述基于mems的气流传感器与所述基板之间围构成第一气腔;所述第一气腔通过所述进气孔与外部环境相连通;所述进气孔与所述基于mems的气流传感器位置相对应。

8.进一步地,所述缓冲件为圆塞;所述圆塞首端通过所述进气孔穿入所述第一气腔中;所述圆塞末端设置在所述基板底部;所述圆塞中设有盲孔;所述圆塞侧壁上设有通孔;所述盲孔通过所述通孔与所述第一气腔相连通。

9.进一步地,所述圆塞首端的直径小于所述进气孔的孔径;所述圆塞末端的直径大于所述进气孔的孔径。

10.进一步地,所述圆塞底面高于所述顶盖底面。

11.进一步地,所述气流通道还包括:所述顶盖与所述基板围构成的第二气腔、以及设置在所述顶盖上且与所述第二气腔连通的出气孔;所述基于mems的气流传感器上设有间隙;所述第一气腔与所述第二气腔通过所述间隙相连通。

12.进一步地,所述基板底部设有引脚;所述引脚与所述基于mems的气流传感器打线连接。

13.进一步地,所述引脚与所述基板连接;所述引脚底面与所述顶盖底面平齐。

14.进一步地,所述基于mems的气流传感器上设有接地端、偏置电压端与输出端;所述接地端、偏置电压端与输出端均与所述引脚打线连接。

15.进一步地,所述顶盖内宽度大于所述基板宽度,使得所述顶盖包围所述基板。

16.本技术提供一种电子烟,包括如前述中任一项所述的封装结构。

17.本实用新型的有益效果在于:在气流通道中设置缓冲件,在用户吸烟时,缓冲件对气流进行缓冲分散,避免气流直接冲击基于mems的气流传感器,提高电子烟芯片的使用寿命。将缓冲件设置在基板底部,便于电子烟芯片进行封装,且缓冲件底面高于顶盖顶面,使得缓冲件不会凸出电子烟芯片表面,即缓冲件被顶盖覆盖,在进行贴装时,可直接将电子烟芯片贴装在电路板上,无需考虑缓冲件的位置,贴装工序简便,降低了工作人员的工作强度,提高电子烟的生产效率。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将结合附图及实施例对本实用新型作进一步说明,下面描述中的附图仅仅是本实用新型的部分实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图:

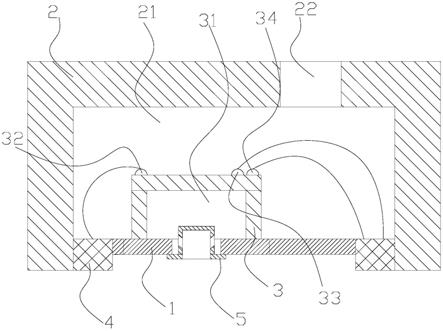

19.图1为本实用新型较佳实施例的电子烟芯片的封装结构的内部结构图;

20.图2为本实用新型较佳实施例的图1的气流流向图;

21.图3为本实用新型较佳实施例的图2中a处的放大示意图;

22.图4为本实用新型较佳实施例的图1的俯视示意图;

23.图5为本实用新型较佳实施例的图1的仰视示意图;

24.图6为本实用新型较佳实施例的基板与引脚的连接关系图。

25.图中,1、基板;2、顶盖;3、基于mems的气流传感器;4、引脚;5、圆塞;11、进气孔;21、第二气腔;22、出气孔;31、第一气腔;32、接地端;33、偏置电压端;34、输出端;51、盲孔;52、通孔。

具体实施方式

26.为了使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本实用新型的部分实施例,而不是全部实施例。基于本实用新型的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型的保护范围。

27.本实用新型较佳实施例的如图1至图6所示,提供一种电子烟芯片的封装结构,包括:基板1、设置在基板1上的顶盖2、设置在基板1上的基于mems的气流传感器3、以及与基于mems的气流传感器3打线连接的引脚4;基板1、基于mems的气流传感器3与顶盖2之间设有气流通道;气流通道中设有位于基板1底部的缓冲件;缓冲件底面高于顶盖2底面。

28.其中,气流通道包括:设置在基板1上的进气孔11;基于mems的气流传感器3与基板

1之间围构成第一气腔31;第一气腔31通过进气孔11与外部环境相连通;进气孔11与基于mems的气流传感器3位置相对应。用户吸烟时,气流从进气孔11处进入第一气腔31中,基于mems的气流传感器3感应到气流发生变化后,生成电信号输出至发热丝控制芯片识别。

29.在气流通道中设置缓冲件,在用户吸烟时,缓冲件对气流进行缓冲分散,避免气流直接冲击基于mems的气流传感器3,提高电子烟芯片的使用寿命。将缓冲件设置在基板1底部,便于电子烟芯片进行封装,且缓冲件底面高于顶盖2顶面,使得缓冲件不会凸出电子烟芯片表面,即缓冲件被顶盖2覆盖,在进行贴装时,可直接将电子烟芯片贴装在电路板上,无需考虑缓冲件的位置,贴装工序简便,降低了工作人员的工作强度,提高电子烟的生产效率。

30.在进一步的实施例中,缓冲件为圆塞5;圆塞5首端通过进气孔11穿入第一气腔31中;圆塞5末端设置在基板1底部;圆塞5中设有盲孔51;圆塞5侧壁上设有通孔52;盲孔51通过通孔52与第一气腔31相连通。吸烟时,气体从盲孔51中进入,经过圆塞5缓冲后,从通孔52流出并进入第一气腔31中。通过圆塞5缓冲气流,避免气流直接冲击基于mems的气流传感器3,提高电子烟芯片的使用寿命。

31.在进一步的实施例中,圆塞5首端的直径小于进气孔11的孔径;圆塞5末端的直径大于进气孔11的孔径。圆塞5首端的直径小于进气孔11的孔径,用于保证气流从通孔52进入第一气腔31中。圆塞5末端的直径大于进气孔11的孔径,用于保证圆塞5末端能够安装在基板1上,且不会进入进气孔11中,使得电子烟芯片在封装过程中能够更加简便。

32.在进一步的实施例中,圆塞5底面高于顶盖2底面。

33.优选地,引脚4与基板1连接;引脚4底面与顶盖2底面平齐。

34.在电子烟芯片的竖直剖面上,圆塞5底面高于顶盖2底面,圆塞5不会凸出电子烟芯片底部,在对电子烟芯片进行贴装时,可直接将引脚4贴于电路板上,贴装更加简便,降低工作人员的工作强度,提高电子烟的生产效率。

35.在进一步的实施例中,气流通道还包括:顶盖2与基板1围构成的第二气腔21、以及设置在顶盖2上且与第二气腔21连通的出气孔22;基于mems的气流传感器3上设有间隙;第一气腔31与第二气腔21通过间隙相连通。在吸烟时,气流从盲孔51进入并从通孔52排出,经过进气孔11后进入第一气腔31中,并从间隙处流出至第二气腔21中,最后从出气孔22排出。

36.在进一步的实施例中,基于mems的气流传感器3上设有接地端32、偏置电压端33与输出端34;接地端32、偏置电压端33与输出端34均与引脚4打线连接。采用绑定接合方式,减少芯片封装时间,封装产能非常丰富,把引脚4内置在封装外壳内,可以提供更大内部空间,容纳更大尺寸的晶圆,大幅度降低封装成本。

37.在进一步的实施例中,顶盖2内宽度大于基板1宽度,使得顶盖2包围基板1。

38.本技术提供一种电子烟,包括如前述中任一项的封装结构。该电子烟在气流通道中设置缓冲件,在用户吸烟时,缓冲件对气流进行缓冲分散,避免气流直接冲击基于mems的气流传感器3,提高电子烟芯片的使用寿命。将缓冲件设置在基板1底部,便于电子烟芯片进行封装,且缓冲件底面高于顶盖2顶面,使得缓冲件不会凸出电子烟芯片表面,即缓冲件被顶盖2覆盖,在进行贴装时,可直接将电子烟芯片贴装在电路板上,无需考虑缓冲件的位置,贴装工序简便,降低了工作人员的工作强度,提高电子烟的生产效率。

39.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,

而所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。