1.本技术涉及电子雾化器技术领域,特别涉及一种电子雾化装置及其功率调节方法。

背景技术:

2.电子雾化器是一种以可充电锂聚合物电池供电驱动雾化器,透过加热腔体内的置入的气溶胶生成基质,将气溶胶生成基质中的部分成分雾化成烟雾或蒸汽的一种装置。所述气溶胶生成基质通常为草本植物茎叶卷制品、装入条状容器的植物提取物,例如精油等。

3.不同的气溶胶生成基质在加热腔体内被加热变成蒸汽时的温度情况不相同,而目前的电子雾化器还不能根据不同的气溶胶生成基质的情况调整输出功率以改变其加热温度,使用户吸食时达到最佳加热效果和口感。

技术实现要素:

4.本技术的目的是提供一种电子雾化装置及其功率调节方法,其设计简洁合理、运行稳定可靠;可有效控制加热组件的加热温度。

5.为了解决上述技术问题,本技术涉及一种电子雾化装置,包括,外管;加热组件,其安装于所述外管内,且用于对气溶胶生成基质进行加热雾化;吸嘴组件,用于一端与外管的端部拆卸连接,所述吸嘴组件还设有调节芯片;控制电路板,所述控制电路板与加热组件连接并向所述加热组件输出功率使其工作;所述吸嘴组件与所述外管处于分离状态时,所述控制电路板输出第一预设功率;所述吸嘴组件与所述外管处于连接状态时,所述调节芯片与所述控制电路板电性连接,并调节所述控制电路板按照第二预设功率进行输出。

6.优选的,所述调节芯片用于在与控制电路板电性连接时,提供一个预设信号,以调节所述控制电路板的输出功率。

7.优选的,所述预设信号为虚拟阻值。

8.优选的,所述调节芯片可与所述吸嘴组件中的吸嘴拆卸连接。

9.优选的,所述加热组件包括用于在预定温度下烘烤其内部的气溶胶生成基质以产生雾化气体的烘烤腔体和用于加热烘烤腔体的加热电阻。

10.优选的,所述加热电阻设置为一个或多个沿所述烘烤腔体轴线方向套装在该烘烤腔体外壁,以在通电时加热所述烘烤腔体的一部分或全部。

11.优选的,多个所述加热电阻以并联方式电性连接控制电路板。

12.优选的,所述烘烤腔体设置为多个同轴设置的环体,每个所述加热电阻套装在对应的一个环体外壁;在相邻两个所述烘烤腔体之间设置有绝缘套,每个所述绝缘套套装在对应的一个烘烤腔体外壁,并与所述加热电阻间隔设置,用于在轴向上连接并绝缘相邻的两个所述加热电阻。

13.优选的,所述加热电阻设为镂空的网片结构,其上设有若干镂空孔。

14.本技术涉及一种电子雾化装置的功率调节方法,用于电子雾化装置,包括:选定设

有预设虚拟阻值的调节芯片的吸嘴组件;将所述吸嘴组件与所述外管装配连接;所述控制电路板与所述调节芯片电路连接,并根据调节芯片的虚拟阻值调节对所述加热组件的输出功率。

15.本技术的技术方案至少有以下有优点:

16.通过将可调节电子雾化装置的调节芯片设置于吸嘴组件上,且吸嘴组件可拆卸连接,方便用户根据某种气溶胶生成基质的特性,选择装配有对应虚拟阻值的调节芯片的吸嘴组件,控制电路板根据其虚拟阻值的大小,对应输出适合该气溶胶生成基质的输出功率,从而使加热组件的加热温度调节到预定温度。其设计简洁合理、运行稳定可靠;可有效控制加热组件的加热温度,同时根据用户需求可仅通过更换吸嘴即可达到调节输出功率的效果,有助于提升用户体验。

附图说明

17.图1为相关技术中所述的电子雾化器的结构示意图;

18.图2本技术实施例中电子雾化器的剖面示意图;

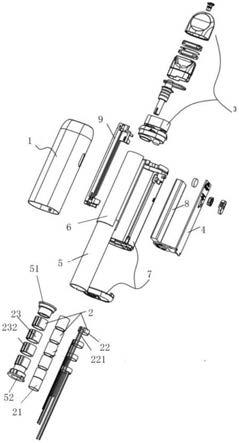

19.图3为本技术实施例中电子雾化器的结构分解示意图;

20.图4为本技术实施例中调节芯片在吸嘴上位置的结构示意图;

21.图5为本技术实施例中加热组件的结构分解示意图。

具体实施方式

22.下面结合附图对本技术的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本技术,但并不构成对本技术的限定。此外,下面所描述的本技术各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

23.如图1为相关技术中的电子雾化器,其烘烤腔10内插入气溶胶生成基质20,使用者对吸嘴吸气时,触发启动加热装置,烘烤腔10内的加热装置对气溶胶生成基质20加热烘烤,雾化的蒸汽通过气路被吸入人体。

24.不同的气溶胶生成基质20在加热腔体内被加热变成蒸汽时的温度情况不相同,而目前的电子雾化器还不能根据不同的气溶胶生成基质20的情况调整加热温度,使用户吸食时达到最佳加热效果和口感。

25.实施例一

26.如图2和图3所示,为了解决上述问题,本技术提供一种电子雾化装置,包括,外管1、加热组件2、吸嘴组件3和控制电路板4,加热组件2安装于外管1内,且用于对气溶胶生成基质20进行加热产生蒸汽;吸嘴组件3,其一端与外管1的端部拆卸连接,吸嘴组件3的另一端可供用户使用,吸嘴组件3包括吸嘴32,在吸嘴32上拆卸连接有调节芯片31(如图4所示),调节芯片31用于在与控制电路板4电性连接时提供一个预设信号,控制电路板4根据预设信号确定输出功率,其中预设信号为虚拟阻值。控制电路板4与加热组件2连接并向加热组件2输出功率使其工作;当吸嘴组件3与外管1处于分离状态时,控制电路板4输出第一预设功率,当吸嘴组件3与外管1处于连接状态时,调节芯片31与控制电路板4电性连接,并调节控制电路板4按照第二预设功率进行输出。

27.选择装配有对应虚拟阻值的调节芯片31的吸嘴组件3,控制电路板4根据其虚拟阻

值的大小,对应输出适合该气溶胶生成基质20的输出功率,从而使加热组件2的加热温度调节到预定温度。因此为了用户更好的体验,根据烘烤的气溶胶生成基质20不同,可以选择相应的吸嘴组件3。

28.如图2和图3所示,进一步的,外管1为上下两端开口、中部空腔的壳体,加热组件2固设于外管1的中部空腔之内,通过外管1给加热组件2提供安装位置。具体的,加热组件2包括烘烤腔体21和加热电阻22,烘烤腔体21为中部空心的管体,内部形成为雾化腔,烘烤腔体21可以为一个整体的管,也可以设置多个同轴设置的环体,单独的每一个环体都是烘烤腔体21,在本技术的实施例中,以烘烤腔体21为分段设置为例进行说明,分段设置的烘烤腔体21在外管1内部沿着同一轴线方向排列设置。

29.根据烘烤腔体21设置的不同,加热电阻22也可以设置为一个整体的加热电阻22,同时也可以与分段设置的烘烤腔体21相对应,设置为分段式的加热电阻22,每一段加热电阻22与每一段烘烤腔体21相对应设置。加热电阻22套设于烘烤腔体21的外壁上,优选的,在本技术的实施例中,加热电阻22设置为c型,在加热电阻22开口的两端位置处分别连接有针脚221,针脚221用于与控制电路板4电性连接,分段式的加热电阻22与控制电路板4采用并联连接。通过将烘烤腔体21设置为多个,其加热电阻22也设置为多个,所以可依序触发气溶胶生成基质20外壁对应的烘烤腔体21产生热量,使气溶胶生成基质20逐步、逐段烘烤。

30.可选的,加热电阻22设为镂空的网片结构,其上设有若干镂空孔,可以增加加热片电阻以及易于形变、方便贴合加热管。

31.如图2和图5所示,在相邻两个烘烤腔体21之间设置有绝缘套23,避免热量往外部传导散发,最大限度的使烘烤腔体21的热量隔离集中在雾化腔内加热物料。这样,一方面大大提供了热效率和物料利用率,一方面显著降低了装置外面的温度,便于使用。

32.绝缘套23的内径与烘烤腔体21的外径相适配,在绝缘套23内部固定连接有绝缘片231,绝缘片231与绝缘套23共轴线设置,优选的,绝缘片231设置于绝缘套23的中部位置处。烘烤腔体21的端部套设于绝缘套23内,且抵接于绝缘片231上,相邻的两个绝缘套23之间留有间隙,间隙位置处露出烘烤腔体21的外壁,加热电阻22于间隙位置处套设于烘烤腔体21外壁。通过绝缘套23可以对相邻的两个烘烤腔体21之间进行隔热,在选择性的对烘烤腔体21进行加热时,便可以实现避免热量的传递。

33.可选的,绝缘套23采用绝缘材质,绝缘套23在轴向上电性绝缘相邻的加热组件22,避免相邻的两个加热电阻22之间的电性相互干扰。

34.可选的,在绝缘套23外壁开设有与针脚221适配的过线槽232,针脚221穿设于过线槽232内后与控制电路板4电性连接。可选的,可用绝缘胶带将针脚221固定粘接在过线槽232内。通过针脚221给加热组件22通电,使其发热,加热电阻22将热量传导给烘烤腔体21,烘烤腔体21烘烤插入其中部内腔的气溶胶生成基质20。

35.如图2和图3所示,还包括,真空管5,其为两端开口、中部设有柱形空腔的双层管体,在双层管体的夹层53内抽真空处理。真空管5的一端开口处插设加热管盖51、另一端插设加热管座52。加热组件2设置于真空管5的柱形空腔之内,通过绝缘胶布将针脚221固设于绝缘套23上,可使若干个同轴设置的加热电阻22保持固有形态,并于真空管5内定型。

36.加热管座52中部设有通孔,用于气溶胶生成基质20插入,气溶胶生成基质20插入后其外壁贴合或贴近烘烤腔体21,所述通孔与烘烤腔体21同轴设置。

37.可选的,在加热组件2与真空管5之间还设有气溶胶玻璃纸、耐高温管套。

38.可选的,真空管5安装于外管1内,在真空管5外壁和外管1内壁之间设置有隔热棉6,隔热棉6裹覆真空管5外壁。

39.还包括,支架7,支架7安装于外管1内,在支架7上安装电池8和控制电路板4,真空管5安装于支架7上,通过盖板9实现对电池8、控制电路板4和真空管5的固定安装。

40.实施例二

41.一种电子雾化装置的功率调节方法,用于如上述的电子雾化装置,包括:选定设有预设虚拟阻值的调节芯片31的吸嘴组件3;将吸嘴组件3与外管1装配连接;控制电路板4与调节芯片31电路连接,并根据调节芯片31的虚拟阻值调节对加热组件2的输出功率。

42.以上结合附图对本技术的实施方式作了详细说明,但本技术不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本技术原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本技术的保护范围。