1.本发明涉及纸盒制造技术领域,尤其涉及一种盒身与盒盖连体式盒盖自动成型脱出机芯。

背景技术:

2.纸盒作为盛放产品的重要包装物而被广泛地应用于电子、食品、饮料、酒类、茶品、医药、家电、服装、玩具、体育用品等行业,纸盒不仅低碳环保,而且还具有成本低、重量轻、便于运输的优点,连体式纸盒是纸盒的一种,其盒身与盒盖成一体式结构,现阶段的连体式纸盒的盒身与盒盖加工成型为成品盒的工作都是通过人工手动成型来完成,劳动强度大,成型质量与工作效率低下,而且极大受到人为因素的影响,自动化程度低。

技术实现要素:

3.本发明的目的在于针对现有技术的不足,提供一种盒身与盒盖连体式盒盖自动成型脱出机芯,实现连体式盒盖自动成型脱模工作,结构紧凑且设计合理,自动化程度高,节省人力成本,提高生产质量与工作效率。

4.为实现上述目的,本发明的一种盒身与盒盖连体式盒盖自动成型脱出机芯,包括机架、设置在机架上的驱动件、在驱动件的输出端配合使用的第一模芯,所述第一模芯包括与驱动件的输出端连接的架体以及伸缩设置于架体的盒盖模芯,所述机架形成有凸轮槽,所述盒盖模芯活动设置于凸轮槽,所述驱动件用于驱动第一模芯转动;所述架体设置有第一拾取件,所述盒盖模芯设置有第二拾取件;盒盖模芯相对架体伸出时,第一拾取件限位住盒身,第二拾取件限位住展开盒盖,以使得展开盒盖折叠成型包覆在盒盖模芯的外侧成为折叠盒盖;盒盖模芯相对架体缩回时,第一拾取件释放盒身,第二拾取件释放折叠盒盖,所述架体抵触盒盖模芯外侧套设的折叠盒盖,以使得折叠盒盖从盒盖模芯上脱落。

5.优选的,所述驱动件包括伺服电机以及凸轮分割器,所述凸轮分割器的输出轴连接有承载件,所述伺服电机经由凸轮分割器驱动承载件间歇性转动,所述承载件设置有第二模芯,所述第二模芯的构造与第一模芯的构造相同,当第二模芯的盒盖模芯相对架体伸出时,第一模芯的盒盖模芯相对架体伸出。

6.优选的,所述第一模芯还包括设置于架体的基座以及相对基座伸缩设置的内模,所述第一拾取件设置在基座上,所述内模设置有导杆,所述基座设有直线轴承,所述直线轴承套设在导杆的外侧,所述导杆远离内模的一端设置有承载板以及连接于承载板的滚动轴承,所述滚动轴承位于凸轮槽内,所述滚动轴承的外圈抵触在凸轮槽的内侧壁。

7.优选的,所述机架配置有盘体件,所述凸轮槽位于盘体件上,所述凸轮槽自盘体件的顶面凹设而成,所述凸轮槽为设置在盘体件上的盲槽,所述凸轮槽环绕盘体件的中心轴线设置,所述第一模芯围绕盘体件的中心轴线转动,所述凸轮槽的轮廊侧壁由若干个圆弧曲面段平滑过渡连接呈椭圆环状。

8.优选的,所述基座设置有脱料板,内模相对基座缩回时,脱料板抵触内模的外侧套

设的折叠盒盖,以使得折叠盒盖从内模上脱落。

9.优选的,所述内模设置有第三拾取件,所述第二拾取件显露出内模的端面并用于吸住展开盒盖的主体,所述第三拾取件显露出内模的侧面并用于吸住展开盒盖的裙边。

10.优选的,所述第三拾取件的数量为多个,多个第三拾取件分别显露出内模彼此远离的两侧,所述脱料板的数量为两个,两个脱料板分别位于基座的两侧,两个脱料板用于分别抵触折叠盒盖彼此远离的两端。

11.优选的,所述第一拾取件、第二拾取件、第三拾取件为真空吸盘,所述第一拾取件设置有两个,两个第一拾取件分别吸住盒身彼此远离的两端。

12.优选的,还包括第三模芯、第四模芯,所述第三模芯的构造与第四模芯的构造相同,所述第一模芯的构造与第三模芯的构造相同,四个模芯围绕承载件的转动轴线呈环形阵列设置,所述第一模芯、第二模芯相邻,所述第一模芯与第二模芯同步伸出或同步缩回,所述第三模芯、第四模芯相邻,所述第三模芯、第四模芯同步伸出或同步缩回;当第一模芯、第二模芯同步伸出时,第三模芯、第四模芯同步缩回;当第一模芯、第二模芯同步缩回时,第三模芯、第四模芯同步伸出。

13.优选的,所述承载件设置有气路旋转接头,所述第一模芯、第二模芯、第三模芯、第四模芯的各个拾取件均经由气路旋转接头与外界的空气压缩机连通。

14.本发明的有益效果:工作时,驱动件用于驱动第一模芯转动,在转动的过程中,盒盖模芯位于凸轮槽内并沿着凸轮槽运动,实现盒盖模芯沿架体内做伸缩活动,盒盖模芯相对架体伸出时,第一拾取件吸附限位住盒身,第二拾取件吸附限位住展开盒盖,以使得展开盒盖经由外部的机械手折叠成型包覆在盒盖模芯的外侧成为折叠盒盖;盒盖模芯相对架体缩回时,第一拾取件释放盒身,第二拾取件释放折叠盒盖,架体抵触盒盖模芯外侧套设的折叠盒盖,以使得折叠盒盖从盒盖模芯上脱落。本发明实现连体式盒盖自动成型脱模工作,结构紧凑且设计合理,自动化程度高,节省人力成本,提高生产质量与工作效率。

附图说明

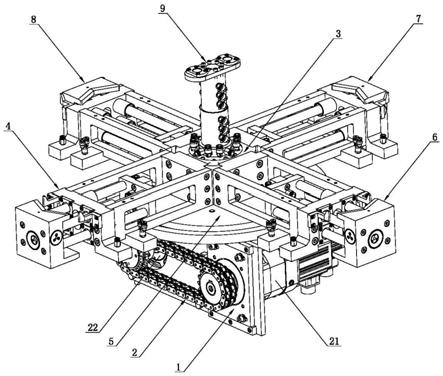

15.图1为本发明的结构示意图。

16.图2为本发明架体与盒盖模芯的结构示意图。

17.图3为本发明架体与盒盖模芯另一个角度的结构示意图。

18.图4为本发明盘体件的结构示意图。

19.附图标记包括:

20.1——机架

21.2——驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21——伺服电机

ꢀꢀꢀꢀꢀꢀ

22——凸轮分割器

22.3——承载件

23.4——第一模芯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41——架体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42——盒盖模芯

24.43——第一拾取件

ꢀꢀꢀꢀꢀꢀꢀꢀ

44——第二拾取件

ꢀꢀꢀꢀ

45——基座

25.46——内模

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

47——导杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

48——直线轴承

26.49——承载板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

410——滚动轴承

ꢀꢀꢀꢀꢀ

411——脱料板

27.412——第三拾取件

28.5——盘体件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51——凸轮槽

ꢀꢀꢀꢀꢀꢀꢀꢀ

52——圆弧曲面段

29.6——第二模芯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7——第三模芯

ꢀꢀꢀꢀꢀꢀꢀ

8——第四模芯

30.9——气路旋转接头。

具体实施方式

31.以下结合附图对本发明进行详细的描述。

32.如图1至图4所示,本发明的一种盒身与盒盖连体式盒盖自动成型脱出机芯,包括机架1、设置在机架1上的驱动件2、在驱动件2的输出端配合使用的第一模芯4,所述第一模芯4包括与驱动件2的输出端连接的架体41以及伸缩设置于架体41的盒盖模芯42,所述机架1形成有凸轮槽51,所述盒盖模芯42活动设置于凸轮槽51,所述驱动件2用于驱动第一模芯4转动;所述架体41设置有第一拾取件43,所述盒盖模芯42设置有第二拾取件44;盒盖模芯42相对架体41伸出时,第一拾取件43限位住盒身,第二拾取件44限位住展开盒盖,以使得展开盒盖折叠成型包覆在盒盖模芯42的外侧成为折叠盒盖;盒盖模芯42相对架体41缩回时,第一拾取件43释放盒身,第二拾取件44释放折叠盒盖,所述架体41抵触盒盖模芯42外侧套设的折叠盒盖,以使得折叠盒盖从盒盖模芯42上脱落。

33.工作时,驱动件2用于驱动第一模芯4转动,在转动的过程中,盒盖模芯42位于凸轮槽51内并沿着凸轮槽51运动,实现盒盖模芯42沿架体41内做伸缩活动,盒盖模芯42相对架体41伸出时,第一拾取件43吸附限位住盒身,第二拾取件44吸附限位住展开盒盖,以使得展开盒盖经由外部的机械手折叠成型包覆在盒盖模芯42的外侧成为折叠盒盖;盒盖模芯42相对架体41缩回时,第一拾取件43释放盒身,第二拾取件44释放折叠盒盖,架体41抵触盒盖模芯42外侧套设的折叠盒盖,以使得折叠盒盖从盒盖模芯42上脱落。本发明实现连体式盒盖自动成型脱模工作,结构紧凑且设计合理,自动化程度高,节省人力成本,提高生产质量与工作效率。

34.如图1所示,本实施例的驱动件2包括伺服电机21以及凸轮分割器22,所述凸轮分割器22的输出轴连接有承载件3,所述伺服电机21经由凸轮分割器22驱动承载件3间歇性转动,所述承载件3设置有第二模芯6,所述第二模芯6的构造与第一模芯4的构造相同,当第二模芯6的盒盖模芯42相对架体41伸出时,第一模芯4的盒盖模芯42相对架体41伸出。具体地,伺服电机21通过凸轮分割器22与承载件3驱动连接,凸轮分割器22的入力轴与伺服电机21连接,凸轮分割器22的出力轴通过承载件3驱动第一模芯4、第二模芯6转动,通过四工位凸轮分割器22的出力轴做90分度旋转时驱动盒盖模芯42在凸轮槽51中运动,从而带动盒盖模芯42相对架体41做伸缩活动,达到将成型好的盒盖与盒盖模芯42之间相互脱离的目的,方便纸盒成型之后快速脱出。

35.如图2和图3所示,本实施例的第一模芯4还包括设置于架体41的基座45以及相对基座45伸缩设置的内模46,所述第一拾取件43设置在基座45上,所述内模46设置有导杆47,所述基座45设有直线轴承48,所述直线轴承48套设在导杆47的外侧,所述导杆47远离内模46的一端设置有承载板49以及连接于承载板49的滚动轴承410,所述滚动轴承410位于凸轮槽51内,所述滚动轴承410的外圈抵触在凸轮槽51的内侧壁。具体地,承载板49固定连接于导杆47远离内模46的一端,滚动轴承410装设于承载板49且滚动轴承410的外圈抵触在凸轮槽51的内侧壁,架体41经由驱动件2与承载件3的相互配合工作而驱动旋转,促使滚动轴承410按照凸轮槽51设定的轨迹滑行,从而使滚动轴承410通过承载板49带动导杆47穿过直线

轴承48做直线运动,进而通过导杆47带动内模46相对基座45做伸出或缩回动作,方便纸盒成型之后快速脱出。

36.如图1和图4所示,本实施例的机架1配置有盘体件5,所述凸轮槽51位于盘体件5上,所述凸轮槽51自盘体件5的顶面凹设而成,所述凸轮槽51为设置在盘体件5上的盲槽,所述凸轮槽51环绕盘体件5的中心轴线设置,所述第一模芯4围绕盘体件5的中心轴线转动,所述凸轮槽51的轮廊侧壁由若干个圆弧曲面段52平滑过渡连接呈椭圆环状。具体地,凸轮槽51自盘体件5的顶面凹设而成,并且凸轮槽51环绕盘体件5的中心轴线设置,多个圆弧曲面段52平滑过渡连接呈椭圆环状的凸轮槽51,多个圆弧曲面段52首尾相接可以保证整个外部轮廓连接的平滑过渡,有效降低因连接部位的位置起伏过大而造成的运动卡顿,保证滚动轴承410在运转状态下的移动平稳性与顺畅性。

37.如图2和图3所示,本实施例的基座45设置有脱料板411,内模46相对基座45缩回时,脱料板411抵触内模46的外侧套设的折叠盒盖,以使得折叠盒盖从内模46上脱落。具体地,当内模46相对基座45缩回时,脱料板411用于抵触推动折叠盒盖,以使得折叠盒盖从内模46上脱落,以便于提高纸盒脱料的稳定性与质量。

38.如图2和图3所示,本实施例的内模46设置有第三拾取件412,所述第二拾取件44显露出内模46的端面并用于吸住展开盒盖的主体,所述第三拾取件412显露出内模46的侧面并用于吸住展开盒盖的裙边。具体地,第二拾取件44显露出内模46的端面并用于吸住展开盒盖,第三拾取件412显露出内模46的侧面并用于吸住展开盒盖的裙边,以使得展开盒盖的裙边贴设在内模46的外侧面上,提高纸盒的折叠成型效率,布局设置合理,对纸盒起到良好的支撑和固定作用,操作方便。

39.如图2和图3所示,本实施例的第三拾取件412的数量为多个,多个第三拾取件412分别显露出内模46彼此远离的两侧,所述脱料板411的数量为两个,两个脱料板411分别位于基座45的两侧,两个脱料板411用于分别抵触折叠盒盖彼此远离的两端。具体地,作为优选,第三拾取件412设置有两个且分别显露出内模46的两侧面,作为优选,脱料板411设置有两个,两个脱料板411装设于基座45的两侧,盒盖模芯42相对架体41缩回时,第一拾取件43释放盒身,第二拾取件44释放折叠盒盖,两个脱料板411抵触盒盖模芯42外侧套设的折叠盒盖,以使得折叠盒盖从盒盖模芯42上脱落,结构简单,实用性强。

40.如图2和图3所示,本实施例的第一拾取件43、第二拾取件44、第三拾取件412为真空吸盘,所述第一拾取件43设置有两个,两个第一拾取件43分别吸住盒身彼此远离的两端。具体地,第一拾取件43、第二拾取件44、第三拾取件412均选用真空吸盘,使用调节方便,只需要控制空气压缩机产生的压缩空气压力,就能够控制压缩空气的流速,从而控制真空吸盘中的真空度,进而控制吸合力,增强吸附效果。两个第一拾取件43分别吸住盒身的两端,定位吸附稳定性好。

41.如图1所示,本实施例的还包括第三模芯7、第四模芯8,所述第三模芯7的构造与第四模芯8的构造相同,所述第一模芯4的构造与第三模芯7的构造相同,四个模芯围绕承载件3的转动轴线呈环形阵列设置,所述第一模芯4、第二模芯6相邻,所述第一模芯4与第二模芯6同步伸出或同步缩回,所述第三模芯7、第四模芯8相邻,所述第三模芯7、第四模芯8同步伸出或同步缩回;当第一模芯4、第二模芯6同步伸出时,第三模芯7、第四模芯8同步缩回;当第一模芯4、第二模芯6同步缩回时,第三模芯7、第四模芯8同步伸出。具体地,第一模芯4、第二

模芯6、第三模芯7、第四模芯8围绕承载件3的转动轴线呈环形阵列设置,第一模芯4、第二模芯6相邻,第一模芯4与第二模芯6同步伸出或同步缩回,第三模芯7、第四模芯8相邻,第三模芯7、第四模芯8同步伸出或同步缩回;当第一模芯4、第二模芯6同步伸出时,第三模芯7、第四模芯8同步缩回;当第一模芯4、第二模芯6同步缩回时,第三模芯7、第四模芯8同步伸出,结构紧凑且设计合理,实现纸盒不间断的成型脱料作业,极大提高纸盒的成型脱料效率。

42.如图1所示,本实施例的承载件3设置有气路旋转接头9,所述第一模芯4、第二模芯6、第三模芯7、第四模芯8的各个拾取件均经由气路旋转接头9与外界的空气压缩机连通。具体地,气路旋转接头9结构紧凑简单,能够同时导入多种气压的气体,结构密封性好,以确保第一模芯4、第二模芯6、第三模芯7、第四模芯8的各个拾取件的正常运作。

43.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。