一种工业烟气用纳米活性炭颗粒掺杂pla生物基可降解纤维过滤材料的制备方法

技术领域

1.本发明涉及纤维过滤材料纸板领域,尤其涉及的是一种工业烟气用纳米活性炭颗粒掺杂pla生物基可降解纤维过滤材料的制备方法。

背景技术:

2.随着环保要求提高,塑料制品将逐步被淘汰。目前,大多数化学纤维为不可降解纤维,纤维制品在服用、产业用、装饰用等方面已经广泛应用,它们被使用后如何处置成为难题。

3.在工业烟气治理领域,纤维过滤材料是过滤粉尘颗粒物的常用材料。目前纤维过滤材料多以聚酯(pet)、亚克力(dt)、聚苯硫醚(pps)、聚四氟乙烯(ptfe)、间位芳纶(pmia)等不可降解纤维为原料。

4.上述材料使用后变成的废旧材料,难以被降解处理,造成了“二次污染”的问题。

5.一方面,纤维过滤材料用来去除工业烟气中的粉尘颗粒物,用来保护环境;另一方面,使用后的纤维过滤材料自身的处理却给环境带来压力,该技术问题的存在,使生物可降解纤维过滤材料的研发、生产、使用越发迫切。

技术实现要素:

6.本发明所要解决的技术问题在于提供了一种工业烟气用纳米活性炭颗粒掺杂pla生物基可降解纤维过滤材料的制备方法。

7.本发明是通过以下技术方案解决上述技术问题的:

8.一种工业烟气用纳米活性炭颗粒掺杂pla生物基可降解纤维过滤材料的制备方法,包括以下步骤:

9.(1)将纳米活性炭颗粒放入真空烘箱中进行真空干燥,干燥温度为 105-120℃,干燥时间为8-10h;

10.依次取干燥后纳米活性炭颗粒、偶联剂、分散剂加入到pla树脂中,边加边用电动搅拌器进行搅拌,搅拌速率为1000-3000r/min,时间为1.5-2h,充分混合均匀;

11.其中,控制加入的干燥纳米活性炭颗粒质量占总体系质量百分比为10-30%、偶联剂为5-10%、分散剂为10-15%、pla树脂为45-75%;

12.将上述混合好的原料从双螺杆挤出机的料斗中投入,螺杆挤出机温区温度控制在205-215℃,使其加热熔融,经挤出、冷却后造粒,得到掺杂纳米活性炭颗粒树脂母粒;

13.(2)将步骤(1)制作的掺杂纳米活性炭颗粒树脂母粒置入真空烘箱中进行干燥,干燥温度为105-120℃,干燥时间为8-10h;

14.将干燥后的掺杂纳米活性炭颗粒树脂母粒与pla树脂母粒混合均匀后置入双螺杆挤出机,控制掺杂纳米活性炭颗粒树脂母粒占总体系质量百分比为 10-20%,pla树脂母粒质量百分比为80-90%,控制双螺杆挤出机温区温度为 205-215℃,螺杆挤出压力8mpa;

15.树脂母粒经螺杆加热熔融挤出后,依次经过纺丝箱体、计量泵、喷丝板,经喷丝板成丝后进入纺丝甬道,利用测吹风系统进行冷却,再进行卷绕;

16.(3)将卷绕好的纳米活性炭颗粒掺杂pla生物基可降解纤维长丝筒进行集束、加卷、短切,制作成纳米活性炭颗粒掺杂pla生物基可降解短纤维。

17.优选地,所述步骤(1)中控制干燥后的纳米活性炭颗粒的水分为30ppm;

18.所述步骤(2)中控制干燥后的掺杂纳米活性炭颗粒树脂母粒的水分为30ppm。

19.优选地,所述步骤(2)中控制纺丝箱体内温度为215-220℃。

20.优选地,所述步骤(2)中利用测吹风系统进行冷却时,控制风温23℃,风速0.35-0.40m/min。

21.优选地,所述步骤(2)中,卷绕过程如下:

22.经过测风系统冷却后,依次经过油轮、导丝盘、卷绕辊,控制纺丝速度为 800-1000m/min,控制纤维细度为2.0-2.2dtex。

23.优选地,所述工业烟气用纳米活性炭颗粒掺杂pla生物基可降解纤维过滤材料的制备方法还包括将步骤3制得的纳米活性炭颗粒掺杂pla生物基可降解短纤维经过开松、混合、梳理、铺网、铺基布、预刺、第一道针刺、第二道针刺工序制作成过滤材料。

24.优选地,所述步骤(3)中控制短纤维的卷曲数为12-15个/25cm,长度为 65mm。

25.优选地,所述开松采用开松机进行,控制开松机速度为5.5-6.5m/min;

26.混合是利用大仓混棉机旋风分离器的旋风作用,使纤维一层一层落下,达到充分混合的目的,控制旋风线速度为0.8-1.0m/min;

27.梳理是利用罗拉梳理机锡林、道夫、工作辊、转移辊相互之间的配合作用,使纤维块梳理成相互顺直的单纤维,从而形成纤网,控制梳理成网速度为 60-65m/min;

28.铺网采用铺网小车带着梳理好的纤网往复移动,采取横铺直取的方式完成铺网,往复移动的速度为60-65m/min,向前移动的速度为5-6m/min;在铺网的同时将基布放入两层纤网之间,基布放卷的速度与纤维向前移动速度一致;

29.预刺是利用单针板针刺机将蓬松的纤维与基布初步结合到一起,使其具有一定的强力和厚度,控制针刺深度为9-10mm,针刺密度为30-50p/cm2。

30.优选地,所述第一道针刺是将经预测后的针刺毡进一步加固,使针刺毡具备过滤材料的基本性能,控制针刺深度为6.8-7.4mm,针刺密度为300-350p/cm2;

31.优选地,所述第二道针刺是在第一道针刺的基础上进行针刺,控制针刺深度为6.0-6.4mm,针刺密度为350-370p/cm2。

32.本发明相比现有技术具有以下优点:

33.本发明公开一种工业烟气用纳米活性炭颗粒掺杂pla生物基可降解纤维过滤材料的制备方法,本发明具有如下发明改进点,并取得如下有益效果:

34.1、本发明提出一种纳米活性炭颗粒掺杂pla树脂切片,经熔融纺丝后形成改性pla生物可降解纤维,并将其制备成过滤材料的方法。

35.2、本发明利用pla本身就具备完全生物可降解性能,活性炭本身对环境无危害,因此本发明提出的纳米活性炭颗粒掺杂pla纤维,不仅具有生物可降解性能,还具有吸附性能;

36.3、本发明中利用纳米活性炭的存在一定程度改善了pla的耐温性能,其制备的过

滤材料可用于低温工业烟气颗粒物过滤领域,增加了应用领域范围。

附图说明

37.图1是本发明实施例中二噁英吸附性能测试示意图。

具体实施方式

38.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

39.实施例1工业烟气用纳米活性炭颗粒掺杂pla生物基可降解纤维过滤材料的制备方法

40.1、掺杂纳米活性炭颗粒树脂母粒的制备

41.将纳米活性炭颗粒放入真空烘箱中进行真空干燥,干燥温度为105℃,干燥时间为8h,控制纳米活性炭颗粒的水分为30ppm。依次将干燥后的纳米活性炭颗粒、偶联剂、分散剂加入到的pla树脂中,边加边用电动搅拌器进行搅拌,搅拌速率为3000r/min,时间为1.5h。控制加入的干燥纳米活性炭颗粒质量比例为10%、偶联剂为5%、分散剂为10%、pla树脂为75%。

42.将上述混合好的原料从双螺杆挤出机的料斗中投入,螺杆挤出机温区温度控制在205℃,使其加热熔融,经挤出、冷却后造粒。

43.2.pla纤维纺丝

44.将步骤1制作的掺杂纳米活性炭颗粒树脂母粒置入真空烘箱中进行干燥,干燥温度为105℃,干燥时间为8h,控制掺杂纳米活性炭颗粒树脂母粒的水分为30ppm。将干燥后的掺杂纳米活性炭颗粒树脂母粒与pla树脂母粒混合均匀后置入双螺杆挤出机,控制掺杂纳米活性炭颗粒树脂母粒质量比例为10%,pla树脂母粒为90%,控制双螺杆挤出机温区温度为205℃,螺杆挤出压力8mpa。

45.树脂母粒经螺杆加热熔融挤出后,依次经过纺丝箱体(215℃)、计量泵、喷丝板,经喷丝板成丝后进入纺丝甬道,利用测吹风系统进行冷却(风温23℃,风速0.35m/min,再依次经过油轮、导丝盘、卷绕辊,控制纺丝速度为800m/min,控制纤维细度为2.0dtex。

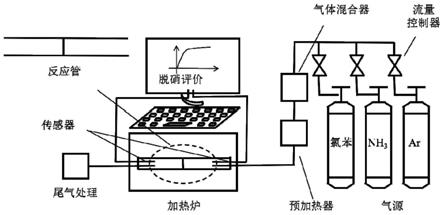

46.将卷绕好的纳米活性炭颗粒掺杂pla生物基可降解纤维长丝筒进行集束、加卷、短切,制作成纳米活性炭颗粒掺杂pla生物基可降解短纤维,控制短纤维的卷曲数为12个/25cm,长度为65mm。

47.3.纳米活性炭颗粒掺杂pla生物基可降解纤维过滤材料的制备

48.将步骤2制得的纳米活性炭颗粒掺杂pla生物基可降解短纤维经过开松—混合—梳理—铺网—铺基布—预刺—第一道针刺—第二道针刺等工序制作成过滤材料。控制开松机速度为5.5m/min;控制混合时旋风线速度为0.8m/min;控制梳理成网速度为60m/min;控制铺网小车往复移动的速度为60m/min,向前移动的速度为5m/min;控制基布放卷的速度与纤维向前移动速度一致;控制预刺时的针刺深度为9mm,针刺密度为30p/cm2;控制第一道针刺的针刺深度为6.8mm,针刺密度为300p/cm2;控制第二道针刺的针刺深度为6.0mm,针刺密度为 350p/cm2。

49.4.性能测试

50.根据原材料的性质及参考tcnita23101-2021《水刺非织造布及制品生物降解性能评价》可得出本实施例制备的纳米活性炭颗粒掺杂pla生物基可降解纤维及过滤材料具有生物可降解性能,见表1。

51.将步骤2制备好的纳米活性炭颗粒掺杂pla生物基可降解短纤维根据gb/t 14337-2008《化学纤维短纤维拉伸性能试验方法》进行拉伸性能测试,结果见表2。

52.将步骤3制备好的纳米活性炭颗粒掺杂pla生物基可降解过滤材料根据 gb/t 6719-2009《袋式除尘器技术要求》进行基本性能测试,克重、厚度、透气率见表3,拉伸性能见表4。最后,根据实验室检测方法,采用固定反应床对过滤材料进行二噁英(用氯苯替代)吸附性能测试,测试示意图如图1所示,测试结果如表5中所列。

53.实施例2工业烟气用纳米活性炭颗粒掺杂pla生物基可降解纤维过滤材料的制备方法

54.1.掺杂纳米活性炭颗粒树脂母粒的制备

55.将纳米活性炭颗粒放入真空烘箱中进行真空干燥,干燥温度为110℃,干燥时间为9h,控制纳米活性炭颗粒的水分为30ppm。依次将干燥后的纳米活性炭颗粒、偶联剂、分散剂加入到的pla树脂中,边加边用电动搅拌器进行搅拌,搅拌速率为3000r/min,时间为1.8h。控制加入的干燥纳米活性炭颗粒质量比例为20%、偶联剂为8%、分散剂为12%、pla树脂为60%。

56.将上述混合好的原料从双螺杆挤出机的料斗中投入,螺杆挤出机温区温度控制在210℃,使其加热熔融,经挤出、冷却后造粒。

57.2.pla纤维纺丝

58.将步骤1制作的掺杂纳米活性炭颗粒树脂母粒置入真空烘箱中进行干燥,干燥温度为110℃,干燥时间为9h,控制掺杂纳米活性炭颗粒树脂母粒的水分为30ppm。将干燥后的掺杂纳米活性炭颗粒树脂母粒与pla树脂母粒混合均匀后置入双螺杆挤出机,控制掺杂纳米活性炭颗粒树脂母粒质量比例为15%,pla树脂母粒为85%,控制双螺杆挤出机温区温度为210℃,螺杆挤出压力8mpa。树脂母粒经螺杆加热熔融挤出后,依次经过纺丝箱体(218℃)、计量泵、喷丝板,经喷丝板成丝后进入纺丝甬道,利用测吹风系统进行冷却(风温23℃,风速 0.38m/min),再依次经过油轮、导丝盘、卷绕辊,控制纺丝速度为900m/min,控制纤维细度为2.0dtex。

59.将卷绕好的纳米活性炭颗粒掺杂pla生物基可降解纤维长丝筒进行集束、加卷、短切,制作成纳米活性炭颗粒掺杂pla生物基可降解短纤维,控制短纤维的卷曲数为13个/25cm,长度为65mm。

60.3.纳米活性炭颗粒掺杂pla生物基可降解纤维过滤材料的制备

61.将步骤2制得的纳米活性炭颗粒掺杂pla生物基可降解短纤维经过开松—混合—梳理—铺网—铺基布—预刺—第一道针刺—第二道针刺等工序制作成过滤材料。控制开松机速度为6.0m/min;控制混合时旋风线速度为0.9m/min;控制梳理成网速度为63m/min;控制铺网小车往复移动的速度为63m/min,向前移动的速度为5.5m/min;控制基布放卷的速度与纤维向前移动速度一致;控制预刺时的针刺深度为9.5mm,针刺密度为40p/cm2;控制第一道针刺的针刺深度为 7.2mm,针刺密度为330p/cm2;控制第二道针刺的针刺深度为6.2mm,

针刺密度为360p/cm2。

62.4.性能测试

63.根据原材料的性质及参考tcnita23101-2021《水刺非织造布及制品生物降解性能评价》可得出本实施例制备的纳米活性炭颗粒掺杂pla生物基可降解纤维及过滤材料具有生物可降解性能,见表1。

64.将步骤2制备好的纳米活性炭颗粒掺杂pla生物基可降解短纤维根据gb/t 14337-2008《化学纤维短纤维拉伸性能试验方法》进行拉伸性能测试,结果见表2。

65.将步骤3制备好的纳米活性炭颗粒掺杂pla生物基可降解过滤材料根据 gb/t 6719-2009《袋式除尘器技术要求》进行基本性能测试,克重、厚度、透气率见表3,拉伸性能见表4。最后,根据实验室检测方法,采用固定反应床对过滤材料进行二噁英(用氯苯替代)吸附性能测试,测试示意图如图1所示,测试结果如表5中所列。

66.实施例3工业烟气用纳米活性炭颗粒掺杂pla生物基可降解纤维过滤材料的制备方法

67.1.掺杂纳米活性炭颗粒树脂母粒的制备

68.将纳米活性炭颗粒放入真空烘箱中进行真空干燥,干燥温度为120℃,干燥时间为10h,控制纳米活性炭颗粒的水分为30ppm。依次将干燥后的纳米活性炭颗粒、偶联剂、分散剂加入到的pla树脂中,边加边用电动搅拌器进行搅拌,搅拌速率为3000r/min,时间为2h。控制加入的干燥纳米活性炭颗粒质量比例为30%、偶联剂为10%、分散剂为15%、pla树脂为45%。

69.将上述混合好的原料从双螺杆挤出机的料斗中投入,螺杆挤出机温区温度控制在215℃,使其加热熔融,经挤出、冷却后造粒。

70.2.pla纤维纺丝

71.将步骤1制作的掺杂纳米活性炭颗粒树脂母粒置入真空烘箱中进行干燥,干燥温度为120℃,干燥时间为10h,控制掺杂纳米活性炭颗粒树脂母粒的水分为30ppm。将干燥后的掺杂纳米活性炭颗粒树脂母粒与pla树脂母粒混合均匀后置入双螺杆挤出机,控制掺杂纳米活性炭颗粒树脂母粒质量比例为20%,pla树脂母粒为80%,控制双螺杆挤出机温区温度为215℃,螺杆挤出压力8mpa。树脂母粒经螺杆加热熔融挤出后,依次经过纺丝箱体(220℃)、计量泵、喷丝板,经喷丝板成丝后进入纺丝甬道,利用测吹风系统进行冷却(风温23℃,风速 0.40m/min),再依次经过油轮、导丝盘、卷绕辊,控制纺丝速度为1000m/min,控制纤维细度为2.0dtex。

72.将卷绕好的纳米活性炭颗粒掺杂pla生物基可降解纤维长丝筒进行集束、加卷、短切,制作成纳米活性炭颗粒掺杂pla生物基可降解短纤维,控制短纤维的卷曲数为15个/25cm,长度为65mm。

73.3.纳米活性炭颗粒掺杂pla生物基可降解纤维过滤材料的制备

74.将步骤2制得的纳米活性炭颗粒掺杂pla生物基可降解短纤维经过开松—混合—梳理—铺网—铺基布—预刺—第一道针刺—第二道针刺等工序制作成过滤材料。控制开松机速度为6.5m/min;控制混合时旋风线速度为1.0m/min;控制梳理成网速度为65m/min;控制铺网小车往复移动的速度为65m/min,向前移动的速度为6m/min;控制基布放卷的速度与纤维向前移动速度一致;控制预刺时的针刺深度为10mm,针刺密度为50p/cm2;控制第一道

针刺的针刺深度为 7.4mm,针刺密度为350p/cm2;控制第二道针刺的针刺深度为6.4mm,针刺密度为370p/cm2。

75.4.性能测试

76.根据原材料的性质及参考tcnita23101-2021《水刺非织造布及制品生物降解性能评价》可得出本实施例制备的纳米活性炭颗粒掺杂pla生物基可降解纤维及过滤材料具有生物可降解性能,见表1。

77.将步骤2制备好的纳米活性炭颗粒掺杂pla生物基可降解短纤维根据gb/t 14337-2008《化学纤维短纤维拉伸性能试验方法》进行拉伸性能测试,结果见表2。

78.将步骤3制备好的纳米活性炭颗粒掺杂pla生物基可降解过滤材料根据 gb/t 6719-2009《袋式除尘器技术要求》进行基本性能测试,克重、厚度、透气率见表3,拉伸性能见表4。最后,根据实验室检测方法,采用固定反应床对过滤材料进行二噁英(用氯苯替代)吸附性能测试,测试示意图如图1所示,测试结果如表5中所列。

79.对比例1

80.1.pla纤维纺丝

81.将pla树脂母粒置入真空烘箱中进行干燥,干燥温度为105℃,干燥时间为 8h,控制树脂母粒的水分为30ppm。将干燥后的pla树脂母粒混合均匀后置入双螺杆挤出机,控制双螺杆挤出机温区温度为205℃,螺杆挤出压力8mpa。树脂母粒经螺杆加热熔融挤出后,依次经过纺丝箱体(215℃)、计量泵、喷丝板,经喷丝板成丝后进入纺丝甬道,利用测吹风系统进行冷却(风温23℃,风速 0.35m/min),再依次经过油轮、导丝盘、卷绕辊,控制纺丝速度为800m/min,控制纤维细度为2.0dtex。

82.将卷绕好的pla生物基可降解纤维长丝筒进行集束、加卷、短切,制作成 pla生物基可降解短纤维,控制短纤维的卷曲数为12个/25cm,长度为65mm。

83.2.pla生物基可降解纤维过滤材料的制备

84.将步骤1制得的pla生物基可降解短纤维经过开松—混合—梳理—铺网—铺基布—预刺—第一道针刺—第二道针刺等工序制作成过滤材料。控制开松机速度为5.5m/min;控制混合时旋风线速度为0.8m/min;控制梳理成网速度为60m/min;控制铺网小车往复移动的速度为60m/min,向前移动的速度为5m/min;控制基布放卷的速度与纤维向前移动速度一致;控制预刺时的针刺深度为9mm,针刺密度为30p/cm2;控制第一道针刺的针刺深度为6.8mm,针刺密度为 300p/cm2;控制第二道针刺的针刺深度为6.0mm,针刺密度为350p/cm2。

85.3.性能测试

86.根据原材料的性质及参考tcnita23101-2021《水刺非织造布及制品生物降解性能评价》可得出本对比例制备的pla生物基可降解纤维及过滤材料具有生物可降解性能,见表1。

87.将步骤1制备好的pla生物基可降解短纤维根据gb/t 14337-2008《化学纤维短纤维拉伸性能试验方法》进行拉伸性能测试,结果见表2。

88.将步骤3制备好的pla生物基可降解过滤材料根据gb/t 6719-2009《袋式除尘器技术要求》进行基本性能测试,克重、厚度、透气率见表3,拉伸性能见表4。最后,根据实验室检测方法,采用固定反应床对过滤材料进行二噁英(用氯苯替代)吸附性能测试,测试示意图如图1所示,测试结果如表5中所列。

89.上述实施例性能数据表如下:

90.表1生物可降解性能

[0091][0092]

表2纤维拉伸性能

[0093][0094]

表3过滤材料克重、厚度、透气率

[0095][0096]

表4过滤材料的拉伸性能

[0097]

[0098]

表5二噁英吸附性能

[0099] 实施例1实施例2实施例3对比例1吸附率(%)4653680

[0100]

从上述数据中可以得出:

[0101]

如表1中所示,实施例和对比例均为pla组成,因此二者具备生物可降解性能;如表2中所示,实施例和对比例的纤维细度、断裂强度略有差异,表现为在一定范围内,掺杂纳米活性炭会增加纤维细度,但是随着纳米活性炭掺杂含量增多,其断裂强度增加,表明掺杂纳米活性炭有利于改善纤维的强度;表3、表4数据表明掺杂纳米活性碳的pla纤维过滤材料和不掺杂的过滤材料的基本性能(克重、厚度、透气率)和拉伸性能差异不大;表5表明掺杂纳米活性炭 pla纤维的过滤材料具有良好的吸附性能,且随纳米活性炭掺杂比例的增加吸附性能越好,普通不掺杂纳米活性炭的pla纤维过滤材料无吸附二噁英性能。

[0102]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。