1.本实用新型属于排烟管技术领域,具体的说,涉及一种高效散热排烟管。

背景技术:

2.在冬季农村家庭取暖时,大都采用壁挂炉、生物质炉、普通采暖炉进行取暖,而这些炉具均需要连通排烟管路,并通过排烟管路以将设备工作时燃烧产生的废气(包含一氧化碳和氮氧化合物)收集并排到室外;排烟管路通常由多个排烟管串联而成,这些排烟管是生产厂家按照相应的安全标准来生产制造、并需要按照相应的规范在用户家进行正确组装完成。

3.现有的排烟管都是按标准进行设计并具有固定长度,安装时,根据用户家的实际情况选择合适数量的排烟管来组成合适长度的排烟管路;但是现有的排烟管均为直筒状,在进行排烟时,烟气中的大量热量随烟气直接排放至室外,造成热能的大量浪费。

4.为解决上述技术问题,市面上出现了一种排烟管,如专利申请号为:cn200920115374.2,公开了一种真空热水锅炉用烟管,包括管体,管体内壁设有螺纹,管体外壁置有翅片,翅片呈螺旋带状垂直于管身外壁,该类现有的排烟管能够提高散热面积,进而使排烟管内的热量进行进一步散热。

5.但是该类现有的排烟管整体结构复杂,其内壁上安装有内螺纹,造成整体组装安装不便,制造成本高,并且其外壁上的翅片为螺旋状排布,造成外壁锋利,在进行安装和使用时,容易造成划伤使用者的手部,造成危险,并且翅片使垂直于管体的轴线,其散热效果差,进而造成使用效果差。

技术实现要素:

6.本实用新型要解决的主要技术问题是提供一种结构简单,使用方便,方便组装和安装,能够对排烟管内的热量进行充分且高效散热,提高散热效果的高效散热排烟管。

7.为解决上述技术问题,本实用新型提供如下技术方案:

8.一种高效散热排烟管,包括排烟管体,排烟管体的内部设置有排烟腔,所述排烟腔的内壁上固定布设有用于提高排烟腔的内壁与高温烟气换热面积的内换热带,排烟管体的外表面上布设有用于提高排烟管体散热面积的外散热带,排烟管体的上下两端上分别设置有第一接头和第二接头。

9.以下是本实用新型对上述技术方案的进一步优化:

10.内换热带为至少一个,内换热带沿排烟腔的内表面呈环形布设,内换热带与排烟腔的内表面为固定连接。

11.进一步优化:内换热带上设置有多个沿排烟管体的轴线呈环形布设的换热凸起,换热凸起与排烟管体的轴线为平行布设,且换热凸起与排烟腔的内表面为垂直布设。

12.进一步优化:内换热带上位于两相邻的换热凸起之间设置有第一输烟通道,第一输烟通道与排烟腔连通。

13.进一步优化:外散热带为至少一个,外散热带沿排烟管体的外表面呈环形布设,外散热带与排烟管体的外表面为固定连接。

14.进一步优化:外散热带上设置有多个沿排烟管体的轴线呈环形布设的散热凸起,散热凸起与排烟管体的轴线为平行布设,且散热凸起与排烟管体的外表面为垂直布设。

15.进一步优化:外散热带上位于两相邻的散热凸起之间设置有第一散热空腔,第一散热空腔与外部大气连通。

16.进一步优化:换热凸起和散热凸起上的两侧边均为波纹状。

17.进一步优化:第一接头和第二接头分别与相对应排烟管体的上下两端一体连接,第一接头的外表面直径与第二接头的内表面直径相匹配。

18.进一步优化:排烟管体上靠近第一接头的位置处设置有第一环形凸起,排烟管体上靠近第二接头的位置处设置有第二环形凸起。

19.本实用新型采用上述技术方案,在使用时,首先根据施工需求选取多个排烟管体,而后将多个排烟管体采用第一接头与第二接头进行插接的方式,将其组装成排烟管路,而后排烟管路的进烟端与采暖炉具的排烟口连通,排烟管路的出烟端与外部大气或烟气处理设备连通。

20.此时采暖炉具排出的高温烟气可进入排烟管体的排烟腔内,高温烟气在排烟腔内流动时,高温烟气与内换热带进行充分接触,此时高温烟气内的热量可传递至内换热带上,而后内换热带内上的热量传递至排烟管体上。

21.所述排烟管体上的热量可传递至外散热带上,所述外散热带与外部大气接触,继而实现将排烟管体上的热量散热至外部大气中,实现提高采暖效果。

22.本实用新型采用上述技术方案,构思巧妙,结构合理,能够通过内换热带对高温烟气中的热量进行吸收,而后通过外散热带进行散热,提高散热效果和采暖效果,是高温烟气中的热量进一步回收利用,进而能够减小燃料的消耗,通时,能够大大降低对环境的污染,实现节能环保。

23.并且整体结构简单,方便生产和加工,并且方便组装和安装,提高使用效果,并且能够大大降低使用成本。

24.下面结合附图和实施例对本实用新型进一步说明。

附图说明

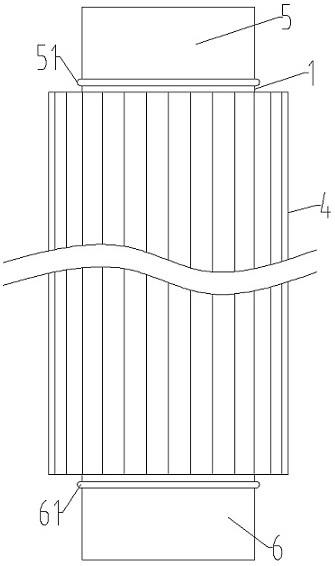

25.图1为本实用新型实施例1的总体结构示意图;

26.图2为本实用新型实施例1中排烟管体内部的结构示意图;

27.图3为本实用新型实施例1中总体结构的俯视图;

28.图4为本实用新型实施例1中外散热带的结构示意图;

29.图5为本实用新型实施例2中排烟管体1的主视图;

30.图6为本实用新型实施例3中散热凸起的结构示意图。

31.图中:1-排烟管体;2-排烟腔;3-内换热带;31-换热凸起;32-第一输烟通道;33-第二输烟通道;4-外散热带;41-散热凸起;42-第一散热空腔;43-第二散热空腔;5-第一接头;51-第一环形凸起;6-第二接头;61-第二环形凸起。

具体实施方式

32.实施例:请参阅图1-4,一种高效散热排烟管,包括排烟管体1,所述排烟管体1的内部设置有排烟腔2,所述排烟腔2的内壁上固定布设有用于提高排烟腔2的内壁与高温烟气换热面积的内换热带3,所述排烟管体1的外表面上布设有用于提高排烟管体1散热面积的外散热带4,所述排烟管体1的上下两端上分别设置有第一接头5和第二接头6。

33.所述第一接头5和第二接头6分别与相对应排烟管体1的上下两端一体连接,所述第一接头5的外表面直径与第二接头6的内表面直径相匹配。

34.这样设计,当需要进行组装排烟管路时,可选取多个排烟管体1,而后将两相邻的排烟管体1通过第一接头5与第二接头6的插接即可实现连通,方便组装和安装,提高使用效果。

35.所述排烟管体1上靠近第一接头5的位置处设置有第一环形凸起51,所述第一环形凸起51沿排烟管体1的外表面呈环形布设。

36.所述排烟管体1上靠近第二接头6的位置处设置有第二环形凸起61,所述第二环形凸起61沿排烟管体1的外表面呈环形布设。

37.这样设计,当第一接头5插接在第二接头6内时,所述第二接头6可与第一环形凸起51顶接,继而通过第一环形凸起51可用于限定第一接头5插入第二接头6内的深度,进而实现对第一接头5和第二接头6进行定位,方便使用。

38.所述外散热带4的外表面与排烟管体1的外表面之间的间距大于内换热带3与排烟腔2的内壁之间的间距。

39.这样设计,可通过内换热带3能够增大排烟腔2的内表面与高温烟气之间的换热面积,提高提高换热效果,并且内换热带3不会影响排烟腔2的输烟效果,提高使用效果。

40.所述内换热带3为至少一个,所述内换热带3沿排烟腔2的内表面呈环形布设,且内换热带3与排烟腔2的内表面为固定连接。

41.在本实施例中,所述内换热带3与排烟腔2的内表面之间采用焊接的方式实现固定连接。

42.所述内换热带3是由一片金属片材经多次往复弯折后制成的,且内换热带3上设置有多个沿排烟管体1的轴线呈环形布设的换热凸起31。所述两相邻的换热凸起31之间设置有间隔距离。

43.所述换热凸起31的横截面形状为“几”字形。

44.所述换热凸起31与排烟管体1的轴线为平行布设,且换热凸起31与排烟腔2的内表面为垂直布设。

45.这样设计,可通过换热凸起31能够增大排烟腔2的内表面与高温烟气之间的换热面积。

46.所述内换热带3与排烟腔2的内表面固定连接完成后,所述内换热带3上位于两相邻的换热凸起31之间设置有第一输烟通道32,所述第一输烟通道32与排烟腔2连通。

47.所述内换热带3的换热凸起31与排烟腔2的内表面之间设置有第二输烟通道33,所述第二输烟通道33的上下两端分别与排烟腔2连通。

48.这样设计,当排烟腔2内输送高温烟气时,所述高温烟气可流经第一输烟通道32、第二输烟通道33和换热凸起31的外表面,此时换热凸起31与高温烟气进行接触,能够增大

排烟腔2的内表面与高温烟气之间的接触面积,进而实现增大排烟腔2的内表面与高温烟气之间的换热面积。

49.所述换热凸起31与高温烟气进行接触时,换热凸起31与高温烟气进行换热,此时高温烟气内的热量可传递至换热凸起31上,进而实现传递至内换热带3上。

50.所述内换热带3与排烟管体1进行换热,继而实现将内换热带3上的热量传递至排烟管体1上。

51.由此可见,通过该内换热带3能够增大排烟腔2的内表面与高温烟气之间的换热面积,并且高温烟气内的热量通过内换热带3可传递至排烟管体1上,方便使用。

52.在本实施例中,所述排烟管体1和内换热带3采用铝、铜、不锈钢等材料制成。

53.这样设计,能够提高热量的传递速率,继而实现对排烟腔2内高温烟气中的热量进行进一步利用,提高使用效果。

54.所述外散热带4为至少一个,所述外散热带4沿排烟管体1的外表面呈环形布设,且外散热带4与排烟管体1的外表面为固定连接。

55.在本实施例中,所述外散热带4与排烟管体1的外表面之间采用焊接的方式实现固定连接。

56.所述外散热带4是由一片金属片材经多次往复弯折后制成的,且外散热带4上设置有多个沿排烟管体1的轴线呈环形布设的散热凸起41,所述两相邻的换热凸起31之间设置有间隔距离。

57.所述散热凸起41的横截面形状为“几”字形。

58.所述散热凸起41与排烟管体1的轴线为平行布设,且散热凸起41与排烟管体1的外表面为垂直布设。

59.这样设计,可通过散热凸起41能够增大排烟管体1的外表面与外部空气之间的散热面积,进而提高散热效果。

60.所述外散热带4与排烟管体1的外表面固定连接完成后,所述外散热带4上位于两相邻的散热凸起41之间设置有第一散热空腔42,第一散热空腔42与外部大气连通。

61.所述外散热带4的散热凸起41与排烟管体1的外表面之间设置有第二散热空腔43,所述第二散热空腔43的上下两端分别与外部大气连通。

62.这样设计,所述排烟管体1上的热量可传递至外散热带4上,所述外散热带4通过散热凸起41能够增大散热面积,进而提高散热效果。

63.当外部空气流动至第一散热空腔42位置处时,所述外散热带4上的热量可传递至外部空气中,进而实现进一步对外部空气进行加热,提高采暖效果。

64.在本实施例中,所述外散热带4采用铝、铜、不锈钢等材料制成。

65.这样设计,能够提高热量的传递速率,继而实现对排烟腔2内高温烟气中的热量进行进一部散热,提高使用效果和采暖效果。

66.在使用时,首先根据施工需求选取多个排烟管体1,而后将多个排烟管体1采用第一接头5与第二接头6进行插接的方式,将其组装成排烟管路,而后排烟管路的进烟端与采暖炉具的排烟口连通,排烟管路的出烟端与外部大气或烟气处理设备连通。

67.此时采暖炉具排出的高温烟气可进入排烟管体1的排烟腔2内,高温烟气在排烟腔2内流动时,高温烟气与内换热带3进行充分接触,此时高温烟气内的热量可传递至内换热

带3上,而后内换热带3内上的热量传递至排烟管体1上。

68.所述排烟管体1上的热量可传递至外散热带4上,所述外散热带4与外部大气接触,继而实现将排烟管体1上的热量散热至外部大气中,实现提高采暖效果。

69.实施例2,在本实施例中,所述排烟管体1还可采用图5所示结构,所述排烟管体1的外表面上布设有多个外散热带4,所述多个外散热带4沿排烟管体1的轴向依次间隔布设。

70.所述外散热带4分别与排烟管体1的外表面固定连接。

71.所述排烟管体1内的排烟腔2内布设有多个内换热带3(图5中未示出),所述多个内换热带3沿排烟管体1的轴向依次间隔布设。

72.所述内换热带3分别与排烟管体1的内表面固定连接。

73.实施例3,在本实施例中,所述内换热带3上的换热凸起31和外散热带4上的散热凸起41外还可以采用图6所示结构。

74.所述图6中所示结构为散热凸起41,所述换热凸起31的整体结构与该图6中所示的散热凸起41的整体结构相同。

75.所述散热凸起41上的两侧边为波纹状。

76.这样设计,将散热凸起41上的两侧边设计为波纹状,能够提供空气的扰动效果,时散热凸起41与外部大气充分接触,进而提高散热效果,提高采暖效果。

77.当排烟腔2内的高温烟气流经换热凸起31的两侧时,通过换热凸起31两侧的波纹状侧边可提高换热效果,提高使用效果。

78.对于本领域的普通技术人员而言,根据本实用新型的教导,在不脱离本实用新型的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本实用新型的保护范围之内。