1.本发明涉及软包装技术领域,更具体地说,涉及一种纸质热封胶信封袋的制备方法。

背景技术:

2.随着软包装技术的不断创新发展,纸质包装制品的领域变得更加细化。同时,对纸质包装的产品也提出了更高的要求,适应于不同需要的纸质包装制品被广泛的设计了出来。

3.信封袋是一种日常生活中最常见的纸质包装制品,出于环境保护问题的需要,一些国家对于信封袋的含胶量需要控制在总重的5%以内,为了达到这一环保要求,传统的上胶方式(胶水或胶带封口),由于其上胶量大且无法定量,不能满足低胶水用量和准确上胶的需求,故无法被应用到这些信封袋的上胶过程中。而且,信封纸进行对位折叠时会产生对位不准的问题,传统上胶方式由于纸张进行涂胶处理后具有黏度,对位后会粘结在一起,无法方便地进行修正,导致在这一环节损失的产品较多,降低了成品率。

技术实现要素:

4.本发明针对现有技术的上述缺陷,提供一种纸质热封胶信封袋的制备方法及上胶治具。

5.本发明解决其技术问题所采用的技术方案是:采用一种纸质热封胶信封袋的制备方法,该制备方法包括:

6.将制备信封袋所用的纸张裁成所需大小,并平铺在上胶平台上备用;

7.将上胶治具上的镂空位置对准纸张需要上胶的位置;

8.将融化的热熔胶涂在上胶治具镂空位置处,使用刮刀将热熔胶迅速地刷至纸张上;

9.待热熔胶冷却后将纸张对折进行预对位,然后将折好的纸张放入自动封袋机中将涂胶的位置加热封口,获得封口信封袋。

10.在本发明所述的纸质热封胶信封袋的制备方法中,该纸张为牛皮纸、双胶纸、艺术纸或铜版纸。

11.在本发明所述的纸质热封胶信封袋的制备方法中,该上胶治具包括塑胶板、以及设置于该塑胶板边缘的“u”形镂空槽。

12.在本发明所述的纸质热封胶信封袋的制备方法中,该塑胶板底面周缘设有凸出于该塑胶板底面的环形凸缘,该环形凸缘围合形成可供该纸张嵌入容置的容置部。

13.在本发明所述的纸质热封胶信封袋的制备方法中,该塑胶板上位于该镂空槽第一侧设有将热熔胶导向该镂空槽内的第一倾斜导流部,该塑胶板上位于该镂空槽第二侧设有将热熔胶导向该镂空槽内的第二倾斜导流部。

14.在本发明所述的纸质热封胶信封袋的制备方法中,该塑胶板由pc、pp、pet或pvc材

料制成,该镂空槽的槽宽为5-10mm。

15.在本发明所述的纸质热封胶信封袋的制备方法中,该热熔胶为融化温度为60-80℃的hy-wg7065低温热熔胶。

16.本发明解决其技术问题所采用的另一技术方案是:构造一种用于制备纸质热封胶信封袋的上胶治具,该上胶治具包括塑胶板、以及设置于该塑胶板边缘的“u”形镂空槽。

17.在本发明所述的用于制备纸质热封胶信封袋的上胶治具中,该塑胶板底面周缘设有凸出于该塑胶板底面的环形凸缘,该环形凸缘围合形成可供该纸张嵌入容置的容置部。

18.在本发明所述的用于制备纸质热封胶信封袋的上胶治具中,该塑胶板上位于该镂空槽第一侧设有将热熔胶导向该镂空槽内的第一倾斜导流部,该塑胶板上位于该镂空槽第二侧设有将热熔胶导向该镂空槽内的第二倾斜导流部。

19.实施本发明的纸质热封胶信封袋的制备方法及上胶治具,具有以下有益效果:实施本发明的纸质热封胶信封袋的制备方法时,将制备信封袋所用的纸张裁成所需大小,沿中线对折后平铺在上胶平台上固定备用。然后将上胶治具平铺在纸张上,使得上胶治具上的镂空位置对准纸张需要上胶的位置。将透明热熔胶网膜放入热熔胶机内快速融化,把融化的热熔胶涂在上胶治具镂空槽内,使用刮刀将热熔胶迅速地刷至纸张上。待热熔胶冷却后将牛皮纸对折进行预对位,然后将折好的牛皮纸放入自动封袋机中将涂胶的位置加热封口,获得了含胶量低且封口效果好的信封袋。本发明提供的方法得到的热封胶信封袋所需的上胶量低,且上胶量可控。通过使用上胶治具对位,并对上胶治具上的镂空区域的大小进行控制,可以定量的控制涂布在信封纸上的热封胶水的质量。而且,与普通胶水不同的是,热封胶水仅在热封机中加热的条件下才会显示出其黏性,故热封胶信封袋在常温下不产生粘连,先将信封纸进行预折叠对位产生折痕,再进行热封可大幅提升成品率,对降低生产成本有重要意义。

附图说明

20.下面将结合附图及实施例对本发明作进一步说明,附图中:

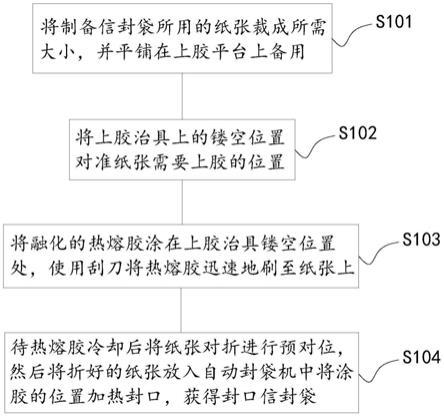

21.图1是本发明纸质热封胶信封袋的制备方法的流程示意图;

22.图2是本发明中纸张及上胶治具的结构示意图;

23.图3是本发明中上胶后纸张的结构示意图;

24.图4是本发明中上胶治具的底面结构示意图;

25.图5是本发明中上胶治具的部分剖面结构示意图。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

27.如图1-3所示,在本发明的纸质热封胶信封袋的制备方法第一实施例中,该制备方法包括:

28.步骤s101,将制备信封袋所用的纸张裁成所需大小,并平铺在上胶平台上备用;

29.步骤s102,将上胶治具上的镂空位置对准纸张需要上胶的位置;

30.步骤s103,将融化的热熔胶涂在上胶治具镂空位置处,使用刮刀将热熔胶迅速地

刷至纸张上;

31.步骤s104,待热熔胶冷却后将纸张对折进行预对位,然后将折好的纸张放入自动封袋机中将涂胶的位置加热封口,获得封口信封袋。

32.实施本发明的纸质热封胶信封袋的制备方法时,将制备信封袋所用的纸张10裁成所需大小,沿中线对折后平铺在上胶平台上固定备用。然后将上胶治具20平铺在纸张10上,使得上胶治具20上的镂空位置对准纸张10需要上胶的位置。将透明热熔胶网膜放入热熔胶机内快速融化,把融化的热熔胶涂在上胶治具20镂空槽22内,使用刮刀将热熔胶迅速地刷至纸张10上。待热熔胶冷却后将牛皮纸对折进行预对位,然后将折好的牛皮纸放入自动封袋机中将涂胶的位置加热封口,获得了含胶量低且封口效果好的信封袋。本发明提供的方法得到的热封胶信封袋所需的上胶量低,且上胶量可控。通过使用上胶治具20对位,并对上胶治具20上的镂空区域的大小进行控制,可以定量的控制涂布在信封纸上的热封胶水的质量。而且,与普通胶水不同的是,热封胶水仅在热封机中加热的条件下才会显示出其黏性,故热封胶信封袋在常温下不产生粘连,先将信封纸进行预折叠对位产生折痕,再进行热封可大幅提升成品率,对降低生产成本有重要意义。

33.在本实施方式中,该纸张10为牛皮纸、双胶纸、艺术纸或铜版纸。优选的,该纸张10为牛皮纸。

34.如图2、4所示,具体的,该上胶治具20包括塑胶板21、以及设置于该塑胶板21边缘的“u”形镂空槽22。可以理解的,该塑胶板21的厚度为2-5mm,该塑胶板21的厚度可以根据纸张10的涂胶量设计,若纸张10所需的涂胶量较大,可以将塑胶板21厚度设计较厚,若纸张10所需的涂胶量较小,则可以将塑胶板21厚度设计较薄。

35.进一步的,该“u”形镂空槽22包括设置于塑胶板21第一侧边缘的第一竖向槽、设置于塑胶板21第二侧边缘的横向槽、以及设置于塑胶板21第三侧边缘的第二竖向槽,该横向槽位于第一竖向槽和第二竖向槽之间且与第一竖向槽和第二竖向槽连通。优选的,该第一竖向槽、第二竖向槽和横向槽的槽宽相同。且该第一竖向槽和第二竖向槽相互平行,第一竖向槽和第二竖向槽均与横向槽垂直设置。

36.如图4所示,为防止涂胶过程中纸张10发生移位,该塑胶板21底面周缘设有凸出于该塑胶板21底面的环形凸缘23,该环形凸缘23围合形成可供该纸张10嵌入容置的容置部。

37.在将上胶治具20放置于纸张10上方时,位于上胶治具20底面的环形凸缘23套设于纸张10周缘,使得纸张10嵌入至容置部内,从而起到限制纸张10移位的效果。

38.进一步的,如图5所示,为便于熔融状态的热熔胶流入镂空槽22内,该塑胶板21上位于该镂空槽22第一侧设有将热熔胶导向该镂空槽22内的第一倾斜导流部24,该塑胶板21上位于该镂空槽22第二侧设有将热熔胶导向该镂空槽22内的第二倾斜导流部25。

39.在将热熔胶倒入镂空槽22时,第一倾斜导流部24和第二倾斜导流部25课将热熔胶导向镂空槽22内,防止热熔胶流向其他位置。

40.进一步的,该塑胶板21由pc、pp、pet或pvc材料制成,该镂空槽22的槽宽为5-10mm。

41.为防止热熔胶高温烫坏纸张10,该热熔胶为融化温度为60-80℃的hy-wg7065低温热熔胶。

42.优选的,在步骤s104中,将折好的牛皮纸放入自动封袋机中将涂胶的位置60-160℃高温加热封口。

43.如图2、4、5所示,在本发明的另一实施例中,构造一种用于制备纸质热封胶信封袋的上胶治具20,该上胶治具20包括塑胶板21、以及设置于该塑胶板21边缘的“u”形镂空槽22。可以理解的,该塑胶板21的厚度为2-5mm,该塑胶板21的厚度可以根据纸张10的涂胶量设计,若纸张10所需的涂胶量较大,可以将塑胶板21厚度设计较厚,若纸张10所需的涂胶量较小,则可以将塑胶板21厚度设计较薄。

44.进一步的,该“u”形镂空槽22包括设置于塑胶板21第一侧边缘的第一竖向槽、设置于塑胶板21第二侧边缘的横向槽、以及设置于塑胶板21第三侧边缘的第二竖向槽,该横向槽位于第一竖向槽和第二竖向槽之间且与第一竖向槽和第二竖向槽连通。优选的,该第一竖向槽、第二竖向槽和横向槽的槽宽相同。且该第一竖向槽和第二竖向槽相互平行,第一竖向槽和第二竖向槽均与横向槽垂直设置。

45.如图4所示,为防止涂胶过程中纸张10发生移位,该塑胶板21底面周缘设有凸出于该塑胶板21底面的环形凸缘23,该环形凸缘23围合形成可供该纸张10嵌入容置的容置部。

46.在将上胶治具20放置于纸张10上方时,位于上胶治具20底面的环形凸缘23套设于纸张10周缘,使得纸张10嵌入至容置部内,从而起到限制纸张10移位的效果。

47.进一步的,如图5所示,为便于熔融状态的热熔胶流入镂空槽22内,该塑胶板21上位于该镂空槽22第一侧设有将热熔胶导向该镂空槽22内的第一倾斜导流部24,该塑胶板21上位于该镂空槽22第二侧设有将热熔胶导向该镂空槽22内的第二倾斜导流部25。

48.在将热熔胶倒入镂空槽22时,第一倾斜导流部24和第二倾斜导流部25课将热熔胶导向镂空槽22内,防止热熔胶流向其他位置。

49.进一步的,该塑胶板21由pc、pp、pet或pvc材料制成,该镂空槽22的槽宽为5-10mm。

50.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。