1.本发明属于纱线技术领域,涉及一种精油微胶囊纱线的制备方法。

背景技术:

2.据世界卫生组织报告,全球每年多达6万人死于过度暴露于紫外线辐射之中。近年来,环境的破坏使平流层臭氧破坏程度加剧了,导致到达地面的紫外线辐射量增多,人们对紫外线的防护意识也开始增强。抗皮肤光老化芳香复合功能材料不但能够提高人们的舒适感,满足人们对生活品质的要求;还能够降低阳光中紫外线对人体的威胁,改善人们的健康状况。薰衣草精油是许多不同类型的芳香族化合物组成的复杂混合物,主要成分为芳樟醇、乙酸芳樟酯、桉树脑、α-松油醇、乙酸薰衣草酯和薰衣草醇等。通过研究薰衣草精油对皮肤光老化作用机制,发现薰衣草自身抗辐射能力较高,对过敏性皮炎等皮肤慢性炎症具有良好的抗炎作用,能显著抑制造成皮肤光老化特征性改变的主要因素活性氧。因此,研究薰衣草精油抗皮肤光老化复合功能材料对改善人们生活品质具有重要的意义。

3.近年来,精油类复合功能材料在纺织品中的应用,引起了广泛关注。因为薰衣草精油易挥发,暴露在空气中不稳定,容易在加工和使用过程中的挥发,其主要攻克点就是尽量提高精油的包覆量以及控制精油的缓释。

4.传统的加工方式,是将精油微胶囊粘结在织物上,但用这种方法得到的精油织物,在使用过程微胶囊容易脱落并且不耐洗,精油缓释效果并不能令人满意;为了提高缓释效果,专利cn104593893a的公开了一种薄荷复合纤维素纤维及其制备方法,其采用熔融纺丝的方法使得薄荷复合纤维素纤维含有1~12wt%的薄荷提取物成份,并且具有留香时间长的特点,但是所制备的复合纤维直径太大,缓释效果缓慢,达不到精油抗光老化的效果。另外,专利cn106637498a公开了一种自芳香天然抗菌除臭纤维的制备方法及其应用和专利cn1094022775a公开了一种精油缓释纳米纤维及其制备方法,采用同轴将精油包覆在纤维内,具有高的包覆量和好的缓释效果,但同轴静电纺丝对聚合物与溶剂的适配性及纺丝设备的要求都很高,不能满足薰衣草纱线的生产和推广。为达到持续稳定的精油纳米纤维的生产,有学者在静电纺中采取载体包埋技术,例如在文献(基于芳樟醇/β-环糊精静电纺微纳米纤维的制备及性能研究)中,用包覆植物精油制备微胶囊,然后与聚合物共混采用静电纺丝制得芳香纳米纤维膜,这种纤维膜中,精油微胶囊的质量分数达50%,具有良好包覆效果与缓释效果,但是该方法得到的精油纳米纤维主要的存在形式是纤维网,并且纤维网的二次加工性能和力学性能较差,若想应用于机织、针织、编织等纺织技术加工,还得继续和其他纤维混纺加工成纱线,这样所得到的纱线中精油含量减少,达不到薰衣草具备抗皮肤光老化效果的浓度。

5.因此,设计一种薰衣草精油含量高且薰衣草精油的缓释性能良好的纱线具有十分重要的意义。

技术实现要素:

6.为解决现有技术中存在的问题,本发明提供一种精油微胶囊纱线的制备方法。

7.为达到上述目的,本发明采用的方案如下:

8.一种精油微胶囊纱线的制备方法,将精油微胶囊、高聚物和溶剂共混配置成静电纺丝液,再采用连续式的静电纺丝工艺,制得精油微胶囊纱线;

9.所述连续式的静电纺丝工艺是指:在正负共轭针头静电纺丝得到纳米纤维基础纱线的收集过程中,将所述纳米纤维基础纱线穿过正负共轭喷头静电纺丝的金属收集装置并作为正负共轭喷头静电纺丝的收集系统(纳米纤维基础纱线穿过正负共轭喷头静电纺丝的金属收集装置后与正负共轭喷头静电纺丝的金属收集装置共同作为正负共轭喷头静电纺丝的收集系统),用于收集所述正负共轭喷头静电纺丝形成的纳米纤维,然后随纳米纤维基础纱线的进一步抽出对纱线进行卷绕;

10.所述正负共轭针头的喷丝口与所述正负共轭喷头的喷丝口之间的距离大于50cm(为避免电场之间的相互影响)。

11.作为优选的技术方案:

12.如上所述的一种精油微胶囊纱线的制备方法,所述精油微胶囊为薰衣草微胶囊;

13.所述薰衣草微胶囊是以β-环糊精为壁材,以薰衣草精油为芯材的胶囊结构;

14.薰衣草微胶囊的含油率为95.2~135mg/g。

15.其他类型的精油微胶囊,如玫瑰精油微胶囊、柠檬精油微胶囊和茶树精油微胶囊等,采用本发明的方法也可以达到同样的效果,因为这些精油的主要成分都是萜烯类化合物与芳香族化合物,都可以通过包合作用与β环糊精形成稳定的微胶囊结构,对于静电纺丝影响的差别不大。不同的微胶囊,会因为微胶囊自身所具备的功能性,可以赋予下游产品有不同的功能性,比如:因药理学研究结果表明薰衣草微胶囊具备具有抗炎及抗氧化的药物活性,而抗氧化与抗炎活性与皮肤抗光老化作用息息相关性能,因此可以用于制作抗皮肤光老化的防晒面料。

16.如上所述的一种精油微胶囊纱线的制备方法,所述正负共轭针头静电纺丝采用的静电纺丝液的浓度小于所述正负共轭喷头静电纺丝采用的静电纺丝液的浓度(针头静电纺丝一定浓度下纤维容易集束,可实现纳米纤维批量连续成纱,获得一定的力学性能,但是浓度高的话容易堵塞针头。喷头静电纺丝因为有气流辅助作用,所以可以提高微胶囊含量而不影响纺丝)。

17.如上所述的一种精油微胶囊纱线的制备方法,所述连续式的静电纺丝工艺采用的静电纺丝装置为:

18.包括高压静电正极接线柱、高压静电负极接线柱以及沿一个方向依次设置的正负共轭针头组件、正负共轭喷头组件和卷绕辊;

19.所述正负共轭针头组件包括一支架i、一旋转金属喇叭口a和偶数个针头注射泵;偶数个针头注射泵均安装在支架i上;偶数个针头注射泵的喷丝口均位于同一平面a上,每个针头注射泵的喷丝口距离旋转金属喇叭口a的中心轴的距离相等,平面a与旋转金属喇叭口a的开口所在平面b平行(将偶数个针头注射泵分为位置上对称的两组针头注射泵,其中一组连接高压静电正极接线柱,另一组连接高压静电负极接线柱);

20.所述正负共轭喷头组件包括一支架ii、一旋转金属喇叭口b和偶数个喷头注射泵;

偶数个喷头注射泵均安装在支架ii上;偶数个喷头注射泵的喷丝口均位于同一平面c上,每个喷头注射泵的喷丝口距离旋转金属喇叭口b的中心轴的距离相等,旋转金属喇叭口b的开口所在平面d与所述平面c平行;

21.所述平面d与所述平面b平行,且旋转金属喇叭口b与旋转金属喇叭口a的中心轴位于同一条直线上(将偶数个针头注射泵分为位置上对称的两组针头注射泵,其中一组连接高压静电正极接线柱,另一组连接高压静电负极接线柱);

22.所述平面a、所述平面b、所述平面c和所述平面d依次分布,所述平面a与所述平面c之间的距离大于50cm;

23.卷绕辊引导纳米纤维基础纱线位于所述直线上。

24.支架i和支架ii只起到支撑作用,强力达到就可以。

25.如上所述的一种精油微胶囊纱线的制备方法,针头的数量为2~6个;喷头的数量为2~6个。针头和喷头的数量不一定相等,针头纺丝只需得出成型且有一定强度的基础纱,若要提高纱线中薰衣草胶囊的包覆量还得靠喷头的数量。

26.如上所述的一种精油微胶囊纱线的制备方法,针头的喷丝口喷出射流的方向垂直于所述纱线的输出方向(即纱线向卷绕辊运动的方向);喷头的喷丝口喷出射流的方向垂直于所述纱线的输出方向。

27.如上所述的一种精油微胶囊纱线的制备方法,旋转金属喇叭口a的旋转速度350~420

°

/s;旋转金属喇叭口b的旋转速度200~300

°

/s。

28.如上所述的一种精油微胶囊纱线的制备方法,所述连续式的静电纺丝工艺的工艺参数设置为:

29.每个针头注射泵中的纺丝液均为相同的纺丝液,且纺丝液中高聚物的质量浓度为8~10%,微胶囊与高聚物的质量比为1:1,流速为0.8~1.4ml/h,施加的正电压为8~13kv,负电压为-8~-13kv,喷丝口与旋转金属喇叭口a的中心轴的距离为18~23cm;

30.每个喷头注射泵中的纺丝液均为相同的纺丝液,且高聚物的质量浓度为10~15%,微胶囊与高聚物的质量比为2:1,流速为3~5ml/h,施加的正电压为15~25kv,负电压为-15~-25kv,喷丝口与旋转金属喇叭口b的中心轴的距离为18~23cm;

31.卷绕辊的转速为3~6

°

/s。

32.如上所述的一种精油微胶囊纱线的制备方法,所述高聚物为所述高聚物为聚丙烯腈(pan)、聚乳酸(pla)、聚己内酯(pcl)和聚乙烯醇(pva)中的任意一种;溶剂为n,n-二甲基甲酰胺(dmf)、二氯甲烷或乙酸。

33.如上所述的一种精油微胶囊纱线的制备方法,由于静电纺纳米纤维结构稳定性较差,力学性能不足,无法使用传统纺织设备进行加工。因此使用传统的包缠技术,将静电纺丝工艺中卷绕后的纱线进行包覆处理;静电纺丝工艺中卷绕后的纱线记为纱线c;所述包覆处理的过程为:以纱线c作芯纱,将纱线c喂入环锭纺纱机的牵伸机构中,同时,将鞘纱喂入环锭纺纱机的喂入装置中,鞘纱在后罗拉的牵伸作用下抽长拉细,在前罗拉钳口处与纱线c汇合,一起从前罗拉输出得到精油微胶囊纱线;其中,设置包覆比例为3:1(“包覆比例”是指外层:内层,即鞘纱:芯纱的比例),捻系数为350~400,线密度为25~35tex,捻向为z捻。鞘纱为650tex棉粗纱,还可以为麻、羊毛和功能性化学纤维中的任意一种(外包纤维可根据使用效果选择不同的纤维,可以使用舒适性高的棉纤维,也可以根据实际情况选用其他纤维,

比如吸湿性好的麻、保暖性好的羊毛,也可以是一些功能性化学纤维)。

34.本发明的原理是:

35.本文提出了一种新的静电纺纳米纤维纺纱的方法,将针头静电纺和喷头静电纺组合起来批量制备精油纳米纤维。

36.其中,正负共轭针头静电纺丝的优点是纳米纤维容易集束,可实现纳米纤维批量连续成纱,获得具有一定的力学性能、能够满足纺织加工需要的有捻度的连续纳米纤维纱;但是其缺点是正负共轭针头静电纺丝对纺丝液的要求比较高,当微胶囊的含量增幅多,会导致纺丝液的黏度增大,而黏度增大使得射流内部的粘滞力也相应升高,电导率降低,将导致射流所受到的高压静电场力将很难克服溶液这种粘滞力与表面张力。因此,微胶囊含量增多时就会很难得到连续的纳米纤维,甚至因为粘度较大,导致溶剂挥发速率减小,阻止了纤维的固化速率,纺丝液容易堵塞针头。因此,若仅仅采用正负共轭针头静电纺丝,所得的纱线中精油的含量会明显受限。

37.而正负共轭喷头静电纺丝的优点是该喷头基于气泡能分裂成多射流的原理,喷丝口的面积增大,射流量增多,纳米纤维的产量高。但其缺点是喷头所形成的气泡面积大,气泡破裂形成的射流方向具有随机性、离散性和动态性,纳米纤维沉积区域大,形成的纤维也不易集聚。因此,若仅仅采用多喷头静电纺所得纱线匀细度不高,制作过程中纱线容易断裂。本发明为提高纳米纤维的薰衣草微胶囊含量与纱线的可纺性能,将针头静电纺和喷头静电纺组合起来批量制备精油纳米纤维。二者可以起到协同增效的作用,具体体现在:

38.首先,基于多重共轭电纺原理,采用正负共轭针头静电纺丝实现纳米纤维的集聚、取向和连续成束,初步得到纳米纤维基础纱线,具体是:将两组共轭针头配置在旋转的金属收集装置上,分别对两组共轭针头施加极性相反的电压,静电纺丝时带相反电荷的纤维相互吸引、电荷中和,进而形成加捻纤维束,并且使纳米纤维连续成纱。

39.然后将获得的纳米纤维基础纱线穿过正负共轭喷头静电纺丝的金属收集装置中央,此时因为纳米纤维的粘附力与抱合力好,正负共轭喷头静电纺丝纺出的纤维易粘在纳米纤维基础纱线与金属收集装置上,增加了纳米纤维收集面积,并且两组共轭喷头施加极性相反的电压,喷头射出的带有相反电荷的射流不断沉积在旋转的收集装置与基础纱之间,形成中空纤维网,所以在纳米纤维基础纱线的引导下,在纤维网锥的顶端形成取向的纤维束,纤维束随纳米纤维基础纱线的抽出,进一步抽出的纤维束经导纱辊牵引到卷绕装置上,从而实现纳米纤维连续成束。

40.于此同时,本发明增加了喷头中纺丝液中精油的含量,由于喷头出丝由电场力、溶液粘滞力、表面张力和气流力共同决定的,若增加电场强度,气泡表面的电荷密度增加,当电场力大于气泡在喷丝口上端的表面张力时,由纺丝液组成的气泡薄膜被拉伸,进而破裂成多股高速射流,在电场力的作用下牵伸形成纳米纤维。虽然随着微胶囊的含量大幅增加,会导致纺丝液的粘滞力增大,导电率减小,但是因为有辅助气流的存在,所以并不影响所述气泡的形成,进而不会影响纳米纤维的成型。

41.本发明的方法以新的视角从纺丝、集束、加捻三个方面剖析纳米纤维批量纺纱所要达到的要求,提出了精油纳米纱线的新思路。

42.在常规静电纺丝工艺中,纺成的纳米纤维残余的电荷产生排斥力,会排斥后形成带电荷的纤维,只能形成平面纤维网,从而限制了在静电纺丝中对三维空间的利用。而采用

正负共轭静电纺丝的方法,在电纺过程中正负极射流在喇叭口上卷绕,带相反电荷纤维相互吸引,基本无飞丝,可直接形成纳米纱线。相较于先形成纤维网,再将纤维网与其他纤维混纺制成纱线的方法,本发明先制成纳米纱线再以此为芯纱制成包芯纱具有显著的优势,体现在:其一,本发明中的由针头喷出的纳米纤维构成的纱线中,纳米纤维的粘性好,很容易抱合在一起,以该纳米纤维构成的纱线为基础纱,可以在喷头喷出纳米纤维时,吸引更多飘散的纳米纤维,并且在喇叭口加捻的情况下,获得的纳米纱线具有一定的捻度与强度,满足纳米纱线的基本加工的强力。用纳米纱线为芯纱,外包一层鞘纱,鞘纱使得纱线强力继续增加,满足后续织造的强力,该方法还避免了纳米纤维在混纺纱制备过程中的并条、粗纱、细纱等工序(因为纳米纤维强力低,在这些工序里纳米纤维含量越多,制备过程越不稳定),使得制备的纱线中纳米纤维含量多,分布集中;其二,由于本发明中的纳米纤维构成的纱线结构可以更方便地使棉粗纱包覆在该纳米纤维外层,形成芯鞘结构,减少芯部纳米纤维的磨损。而纳米纤维和棉混纺制备的纱线,则会因为大部分纳米纤维暴露在纱体外表面(公知知识,共混纺纱粗硬纱线分布在内侧,细软纱线分布在外侧),因此在后续制造和使用过程中脱落、损耗,以及精油的快速挥发,导致了纤维网结构作为混纺原料时,最终的纱线中无法通过包覆的方式有效控制精油的缓释。

43.本发明以具有抗光老化和芳香性的薰衣草精油作为功能性物质,用β-环糊精(β-cd)包合薰衣草精油,以获得薰衣草微胶囊,完成薰衣草精油的初步缓释。以薰衣草微胶囊为基础,将其与纺丝溶液共混,采用正负共轭针头静电纺丝和正负共轭喷头静电纺丝组合的技术制备薰衣草微胶囊纳米纱线,达到精油的二级缓释。以纱线c为芯纱,以普通纤维为鞘纱,用环锭纺纱机制备包芯纱,达到精油的三级缓释。最后研究其持久抗光老化、芳香性能。

44.有益效果

45.(1)本发明的一种精油微胶囊纱线的制备方法,将针头静电纺和喷头静电纺组合起来批量制备精油纳米纤维,使得最终得到的纳米纱线包覆精油微胶囊的含量得到大幅度的提升;

46.(2)本发明的一种精油微胶囊纱线的制备方法,所述的薰衣草精油缓释纳米纱线,芯层为含薰衣草微胶囊的纳米纱线,鞘层为棉,对精油的三层包覆可实现精油的缓慢释放,香味持久,并且制备工艺简单,易于操作,避免了复杂工序对精油纳米纱线的损坏,减少了消耗;

47.(3)用本发明的方法所得的纱线制备的纺织品具有良好的抗皮肤光老化性,并且可塑性强,满足各种服装的穿着舒适性。

附图说明

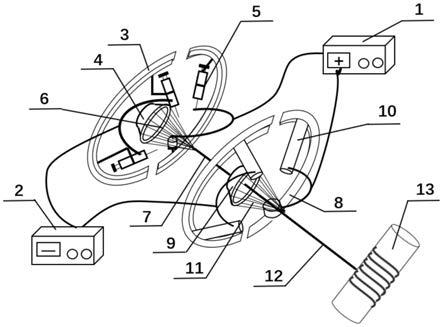

48.图1为本发明制备精油微胶囊纱线的装置示意图;

49.其中,1-高压静电正极接线柱,2-高压静电负极接线柱,3-支架i,4-旋转金属喇叭口a,5-针头注射泵,6-射流,7-纳米纤维束,8-支架ⅱ,9-旋转金属喇叭口b,10-喷头注射泵,11-射流,12-纳米纤维束,13-卷绕辊。

具体实施方式

50.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

51.实施例1

52.一种精油微胶囊,是采用饱和水溶液法制成的薰衣草微胶囊;其中,薰衣草精油与β-环糊精的体积质量比为0.12ml:1g;饱和水溶液法中的包合温度为39.3℃,包合时间为1.48h。

53.制得的薰衣草微胶囊是以β-环糊精为壁材,以薰衣草精油为芯材的胶囊结构;且含油率为120mg/g;(含油率=微胶囊中精油(mg)/微胶囊(g),微胶囊含油量用液相色谱-质谱联用仪测试)

54.将制备的薰衣草微胶囊放在室内25℃下恒温存储,连续测试28天该薰衣草微胶囊中精油的含量,结果发现,28天后,微胶囊中的精油释放率为30%,具有持久留香功效。

55.实施例2

56.一种静电纺丝装置,如图1所示,包括高压静电正极接线柱1、高压静电负极接线柱2以及沿一个方向依次设置的正负共轭针头组件、正负共轭喷头组件和卷绕辊13。

57.正负共轭针头组件由一支架i3、一旋转金属喇叭口a4和4个针头注射泵5组成;4个针头注射泵5均安装在支架i3上且4个针头注射泵分为位置上对称的两组针头注射泵,其中一组连接高压静电正极接线柱,另一组连接高压静电负极接线柱;4个针头注射泵5的喷丝口均位于同一平面a上,每个针头注射泵5的喷丝口距离旋转金属喇叭口a4的中心轴的距离相等,平面a与旋转金属喇叭口a4的开口所在平面b平行;针头的喷丝口喷出射流的方向垂直于所述纱线输出方向;

58.正负共轭喷头组件包括一支架ii8、一旋转金属喇叭口b9和4个喷头注射泵10;4个喷头注射泵10均安装在支架ii8上,且4个针头注射泵分为位置上对称的两组针头注射泵,其中一组连接高压静电正极接线柱,另一组连接高压静电负极接线柱;4个喷头注射泵10的喷丝口均位于同一平面c上,每个喷头注射泵10的喷丝口距离旋转金属喇叭口b9的中心轴的距离相等,旋转金属喇叭口b9的开口所在平面d与所述平面c平行;喷头的喷丝口喷出射流的方向垂直于所述纱线输出方向。

59.平面d与平面b平行,平面a、平面b、平面c和平面d依次分布,平面a与平面c之间的距离为60cm;且旋转金属喇叭口b9与旋转金属喇叭口a4的中心轴位于同一条直线上;卷绕辊13引导纳米纤维基础纱线位于所述直线上。

60.实施例3

61.一种精油微胶囊纱线的制备方法,包括如下步骤:

62.(1)配置纺丝液:将高聚物和溶剂共混,放在恒温磁力搅拌器上进行搅拌,设置温度为60℃,转速为600r/min,搅拌24小时左右,直到高聚物完全溶解;然后再在40℃时,加入精油微胶囊(实施例1制得的)继续磁力搅拌,直至微胶囊分散均匀(搅拌半小时达到分散均匀程度),得到静电纺丝液;

63.纺丝液i:所述高聚物为聚丙烯腈粉末(pan,相对分子质量75000),溶剂为n,n-二

甲基甲酰胺(dmf),且高聚物的质量浓度为8%,微胶囊与高聚物的质量比为1:1;

64.纺丝液ii:所述高聚物为聚丙烯腈粉末(pan,相对分子质量75000),溶剂为n,n-二甲基甲酰胺(dmf),且高聚物的质量浓度为10%,微胶囊与高聚物的质量比为2:1;

65.(2)采用实施例2中静电纺丝装置进行连续式的静电纺丝工艺,制得精油微胶囊纱线;

66.具体过程为:将纺丝液i(温度为常温)置于每个针头注射泵中,将纺丝液ii(温度为常温)置于每个喷头注射泵中;在纺丝中先在针头注射泵上施加电压,让针头注射泵喷出的射流6聚集在旋转金属喇叭口a上,经喇叭口集聚得到一定取向的纳米纤维束7,以此为纳米纤维基础纱线,将纳米纤维基础纱线通过绝缘辊(即卷绕辊)向后引出,穿过旋转金属喇叭口b后卷绕到卷绕辊上,并开启卷绕辊;再在喷头注射泵上施加电压,让喷头注射泵射出的射流11不断沉积在旋转金属喇叭口b与纳米纤维基础纱线之间,形成中空纤维网,在纳米纤维基础纱线的引导下,纤维网锥的顶端形成取向的纳米纤维束12,纤维束随纳米纤维基础纱线的抽出,抽出的纤维束进一步被牵引到卷绕辊上,从而实现纳米纤维连续成束。

67.其中,设置静电纺丝工艺的工艺参数设置为:

68.每个针头注射泵中的纺丝液的流速为1.1ml/h,施加的正电压为10kv,负电压为-10kv,喷丝口与旋转金属喇叭口a的中心轴的距离为20cm;

69.每个喷头注射泵中的纺丝液的流速为4ml/h,施加的正电压为20kv,负电压为-20kv,喷丝口与旋转金属喇叭口b的中心轴的距离为20cm;

70.卷绕辊的转速为4

°

/s。旋转金属喇叭口a的旋转速度380

°

/s;旋转金属喇叭口b的旋转速度250

°

/s。

71.静电纺丝工艺中卷绕后的纱线中,薰衣草微胶囊的质量分数为63.1%,连续测试28天该纳米纱线内的薰衣草精油的含量,结果发现,28天后,纱线中精油的释放率为26.7%。

72.纱线c的断裂强度和断裂伸长率分别为15.7mpa和40.4%;

73.(3)将步骤(2)的静电纺丝工艺中卷绕后的纱线(记为纱线c)进行包覆处理:以纱线c作芯纱,将纱线c喂入环锭纺纱机的牵伸机构中,同时,将鞘纱(650tex棉粗纱)喂入环锭纺纱机的喂入装置中,鞘纱在后罗拉的牵伸作用下抽长拉细,在前罗拉钳口处与纱线c汇合,一起从前罗拉输出得到精油微胶囊纱线;其中,设置包覆比例为3:1,捻系数为380,线密度为30tex,捻向为z捻。

74.得到的精油微胶囊纱线的断裂强度和断裂伸长率分别为40.5mpa和42%。连续测试28天精油微胶囊纱线内的精油含量,结果发现28天后,纱线中精油释放率为24.5%。

75.用上述精油微胶囊纱线纺制抗光老化面料,面料工艺参数为:平纹,经密303根/10cm,纬密221根/10cm。建立动物模型,测试结果表明当薰衣草精油在织物中的浓度达到56mg/ml2,具有明显的抗光老化效果。而实验结果证明28天后面料的抗光老化性逐渐变差。对织物的留香性能进行测试,由感官法评价法得出该织物可留香15周左右,具有缓慢释放香味的效果。

76.实施例4

77.一种精油微胶囊纱线的制备方法,包括如下步骤:

78.(1)配置纺丝液:将高聚物和溶剂共混,放在恒温磁力搅拌器上进行搅拌,设置温

度为60℃,转速为600r/min,搅拌24小时左右,直到高聚物完全溶解;然后再在40℃时,加入精油微胶囊(实施例1制得的)继续磁力搅拌,直至微胶囊分散均匀(搅拌半小时达到分散均匀程度),得到静电纺丝液;具体参数如下:

79.纺丝液i:所述高聚物为聚乳酸(pla)粉末(4032d,美国nature works),溶剂为n,n-二甲基甲酰胺(dmf),且高聚物的质量浓度为9%,微胶囊与高聚物的质量比为1:1;

80.纺丝液ii:所述高聚物为聚乳酸(pla)粉末(4032d,美国nature works),溶剂为n,n-二甲基甲酰胺(dmf),且高聚物的质量浓度为13%,微胶囊与高聚物的质量比为2:1;

81.(2)采用实施例2中静电纺丝装置进行连续式的静电纺丝工艺,制得精油微胶囊纱线;

82.具体过程为:将纺丝液i(温度为常温)置于每个针头注射泵中,将纺丝液ii(温度为常温)置于每个喷头注射泵中;在纺丝中先在针头注射泵上施加电压,让针头注射泵喷出的射流6聚集在旋转金属喇叭口a上,经喇叭口集聚得到一定取向的纳米纤维束7,以此为纳米纤维基础纱线,将纳米纤维基础纱线通过绝缘辊向后引出,穿过旋转金属喇叭口b后卷绕到卷绕辊上,并开启卷绕辊;再在喷头注射泵上施加电压,让喷头注射泵射出的射流11不断沉积在旋转金属喇叭口b与纳米纤维基础纱线之间,形成中空纤维网,在纳米纤维基础纱线的引导下,纤维网锥的顶端形成取向的纳米纤维束12,纤维束随纳米纤维基础纱线的抽出,抽出的纤维束进一步被牵引到卷绕辊上,从而实现纳米纤维连续成束。

83.其中,设置静电纺丝工艺的工艺参数设置为:

84.每个针头注射泵中的纺丝液的流速为1.2ml/h,施加的正电压为10kv,负电压为-10kv,喷丝口与旋转金属喇叭口a的中心轴的距离为18cm;

85.每个喷头注射泵中的纺丝液的流速为4ml/h,施加的正电压为23kv,负电压为-23kv,喷丝口与旋转金属喇叭口b的中心轴的距离为18cm;

86.卷绕辊的转速为3

°

/s。旋转金属喇叭口a的旋转速度350

°

/s;旋转金属喇叭口b的旋转速度220

°

/s。

87.静电纺丝工艺中卷绕后的纱线中,薰衣草微胶囊的质量分数为62.8%,连续测试28天该纳米纱线内的薰衣草精油的含量,结果发现,28天后,纱线中精油的释放率为25.5%。

88.纱线c的断裂强度和断裂伸长率分别为16.9.mpa和42.5%;

89.(3)将步骤(2)的静电纺丝工艺中卷绕后的纱线(记为纱线c)进行包覆处理:以纱线c作芯纱,将纱线c喂入环锭纺纱机的牵伸机构中,同时,将鞘纱(650tex棉粗纱)喂入环锭纺纱机的喂入装置中,鞘纱在后罗拉的牵伸作用下抽长拉细,在前罗拉钳口处与纱线c汇合,一起从前罗拉输出得到精油微胶囊纱线;其中,设置包覆比例为3:1,捻系数为380,线密度为32tex,捻向为z捻。

90.得到的精油微胶囊纱线的断裂强度和断裂伸长率分别为44.5mpa和43.4%。连续测试28天精油微胶囊纱线内的精油含量,结果发现28天后,纱线中精油释放率为23.6%。

91.实施例5

92.一种精油微胶囊纱线的制备方法,包括如下步骤:

93.(1)配置纺丝液:将高聚物和溶剂共混,放在恒温磁力搅拌器上进行搅拌,设置温度为60℃,转速为600r/min,搅拌24小时左右,直到高聚物完全溶解;然后再在40℃时,加入

精油微胶囊(实施例1制得的)继续磁力搅拌,直至微胶囊分散均匀(搅拌半小时达到分散均匀程度),得到静电纺丝液;具体参数如下:

94.纺丝液i:所述高聚物为聚己内酯(pcl300c,相对分子质量为30000),溶剂为二氯甲烷,且高聚物的质量浓度为8%,微胶囊与高聚物的质量比为1:1;

95.纺丝液ii:所述高聚物为聚己内酯(pcl300c,相对分子质为30000),溶剂为二氯甲烷,且高聚物的质量浓度为10%,微胶囊与高聚物的质量比为2:1;

96.(2)采用实施例2中静电纺丝装置进行连续式的静电纺丝工艺,制得精油微胶囊纱线;

97.具体过程为:将纺丝液i(温度为常温)置于每个针头注射泵中,将纺丝液ii(温度为常温)置于每个喷头注射泵中;在纺丝中先在针头注射泵上施加电压,让针头注射泵喷出的射流6聚集在旋转金属喇叭口a上,经喇叭口集聚得到一定取向的纳米纤维束7,以此为纳米纤维基础纱线,将纳米纤维基础纱线通过绝缘辊向后引出,穿过旋转金属喇叭口b后卷绕到卷绕辊上,并开启卷绕辊;再在喷头注射泵上施加电压,让喷头注射泵射出的射流11不断沉积在旋转金属喇叭口b与纳米纤维基础纱线之间,形成中空纤维网,在纳米纤维基础纱线的引导下,纤维网锥的顶端形成取向的纳米纤维束12,纤维束随纳米纤维基础纱线的抽出,抽出的纤维束进一步被牵引到卷绕辊上,从而实现纳米纤维连续成束。

98.其中,设置静电纺丝工艺的工艺参数设置为:

99.每个针头注射泵中的纺丝液的流速为0.9ml/h,施加的正电压为8kv,负电压为-8kv,喷丝口与旋转金属喇叭口a的中心轴的距离为20cm;

100.每个喷头注射泵中的纺丝液的流速为3ml/h,施加的正电压为15kv,负电压为-15kv,喷丝口与旋转金属喇叭口b的中心轴的距离为21cm;

101.卷绕辊的转速为5

°

/s。旋转金属喇叭口a的旋转速度370

°

/s;旋转金属喇叭口b的旋转速度220

°

/s。

102.静电纺丝工艺中卷绕后的纱线中,薰衣草微胶囊的质量分数为62.7%,连续测试28天该纳米纱线内的薰衣草精油的含量,结果发现,28天后,纱线中精油的释放率为26.9%。

103.纱线c的断裂强度和断裂伸长率分别为15.2mpa和39.5.%;

104.(3)将步骤(2)的静电纺丝工艺中卷绕后的纱线(记为纱线c)进行包覆处理:以纱线c作芯纱,将纱线c喂入环锭纺纱机的牵伸机构中,同时,将鞘纱(650tex棉粗纱)喂入环锭纺纱机的喂入装置中,鞘纱在后罗拉的牵伸作用下抽长拉细,在前罗拉钳口处与纱线c汇合,一起从前罗拉输出得到精油微胶囊纱线;其中,设置包覆比例为3:1,捻系数为360,线密度为30tex,捻向为z捻。

105.得到的精油微胶囊纱线的断裂强度和断裂伸长率分别为38.6mpa和40.2%。连续测试28天精油微胶囊纱线内的精油含量,结果发现28天后,纱线中精油释放率为25.4%。

106.实施例6

107.一种精油微胶囊纱线的制备方法,包括如下步骤:

108.(1)配置纺丝液:将高聚物和溶剂共混,放在恒温磁力搅拌器上进行搅拌,设置温度为60℃,转速为600r/min,搅拌24小时左右,直到高聚物完全溶解;然后再在40℃时,加入精油微胶囊(实施例1制得的)继续磁力搅拌,直至微胶囊分散均匀(搅拌半小时达到分散均

匀程度),得到静电纺丝液;具体参数如下:

109.纺丝液i:所述高聚物为聚乙烯醇(pva)(相对分子质量13000~23000),溶剂为乙酸,且高聚物的质量浓度为9%,微胶囊与高聚物的质量比为1:1;

110.纺丝液ii:所述高聚物为聚乙烯醇(pva)(相对分子质量为13000-23000),溶剂为乙酸,且高聚物的质量浓度为11%,微胶囊与高聚物的质量比为2:1;

111.(2)采用实施例2中静电纺丝装置进行连续式的静电纺丝工艺,制得精油微胶囊纱线;

112.具体过程为:将纺丝液i(温度为常温)置于每个针头注射泵中,将纺丝液ii(温度为常温)置于每个喷头注射泵中;在纺丝中先在针头注射泵上施加电压,让针头注射泵喷出的射流6聚集在旋转金属喇叭口a上,经喇叭口集聚得到一定取向的纳米纤维束7,以此为纳米纤维基础纱线,将纳米纤维基础纱线通过绝缘辊向后引出,穿过旋转金属喇叭口b后卷绕到卷绕辊上,并开启卷绕辊;再在喷头注射泵上施加电压,让喷头注射泵射出的射流11不断沉积在旋转金属喇叭口b与纳米纤维基础纱线之间,形成中空纤维网,在纳米纤维基础纱线的引导下,纤维网锥的顶端形成取向的纳米纤维束12,纤维束随纳米纤维基础纱线的抽出,抽出的纤维束进一步被牵引到卷绕辊上,从而实现纳米纤维连续成束。

113.其中,设置静电纺丝工艺的工艺参数设置为:

114.每个针头注射泵中的纺丝液的流速为0.8ml/h,施加的正电压为9kv,负电压为-9kv,喷丝口与旋转金属喇叭口a的中心轴的距离为18cm;

115.每个喷头注射泵中的纺丝液的流速为3ml/h,施加的正电压为17kv,负电压为-17kv,喷丝口与旋转金属喇叭口b的中心轴的距离为20cm;

116.卷绕辊的转速为5

°

/s。旋转金属喇叭口a的旋转速度400

°

/s;旋转金属喇叭口b的旋转速度300

°

/s。

117.静电纺丝工艺中卷绕后的纱线中,薰衣草微胶囊的质量分数为63.1%,连续测试28天该纳米纱线内的薰衣草精油的含量,结果发现,28天后,纱线中精油的释放率为25.7%。

118.纱线c的断裂强度和断裂伸长率分别为17.2mpa和41%;

119.(3)将步骤(2)的静电纺丝工艺中卷绕后的纱线(记为纱线c)进行包覆处理:以纱线c作芯纱,将纱线c喂入环锭纺纱机的牵伸机构中,同时,将鞘纱(650tex棉粗纱)喂入环锭纺纱机的喂入装置中,鞘纱在后罗拉的牵伸作用下抽长拉细,在前罗拉钳口处与纱线c汇合,一起从前罗拉输出得到精油微胶囊纱线;其中,设置包覆比例为3:1,捻系数为400,线密度为32tex,捻向为z捻。

120.得到的精油微胶囊纱线的断裂强度和断裂伸长率分别为43.5mpa和42%。连续测试28天精油微胶囊纱线内的精油含量,结果发现28天后,纱线中精油释放率为23.8%。

121.实施例7

122.一种精油微胶囊纱线的制备方法,其步骤与实施例3基本相同,不同之处仅在于:将步骤(1)中实施例3制得的精油微胶囊替换为美胜生物公司的香味微胶囊hans

·

perf-nano系列的玫瑰精油微胶囊,制得的卷绕后的纱线中,玫瑰精油微胶囊的质量分数为63.1%,连续测试28天该纳米纱线内的精油的含量,结果发现,28天后,纱线中精油的释放率为26.2%。

123.纱线c的断裂强度和断裂伸长率分别为15mpa和39.8.%;

124.将上述卷绕后的纱线进行与实施例3相同的包覆处理后得到的精油微胶囊纱线的断裂强度和断裂伸长率分别为40.5mpa和41%。连续测试28天精油微胶囊纱线内的精油含量,结果发现28天后,纱线中精油释放率为24.5%。