1.本实用新型涉及一种在纤维输送的同时将纤维流中气体分离的装置,具体说是涉及一种在线补风可调的双回风气纤分离装置。本实用新型可在满足下一道工序的纤维开松转移的同时满足清洁生产的需要。

背景技术:

2.现有技术中,气纤分离装置是采用蜗壳棉道输送纤维,纤维流中的气体通过网孔沉笼分离进入回风管道,如图1、2,纤维在通过时会出现回旋打结现象,而且纤维在蜗壳旋转的过程,有离心力,致使纤维始终在一个方向落棉,造成后道工序储棉不均,不仅增加了后道工序设备的压力,同时影响了成品质量。

技术实现要素:

3.本实用新型的目的正是针对上述现有技术存在的不足,而提供一种在线补风可调的双回风气纤分离装置。本实用新型的装置通过进棉和回风形式解决了纤维在输送时出现的回旋打结现象,幅宽方向纤维散落更加均匀,提高了纤维输送的品质和效率,同时满足清洁生产的要求。

4.本实用新型解决其技术问题所采取的技术方案如下:

5.本实用新型的在线补风可调的双回风气纤分离装置包括内置有棉道和风道的上端封闭、下端为出棉口的分离装置本体;所述风道以环绕棉道周边和顶部方式设置,风道的下端为封闭结构,用于分割棉道与风道的隔板是由棉道板和均布通风孔的滤网共同组成,且在分离装置本体一侧的上部和下部分别设置有与风道相连通的回风管,在上部回风管的下方设置有与棉道相连通的进棉管;在分离装置本体的顶部封板和前、后、左、右侧板上分别设置有活门。

6.本实用新型中的进棉管通过螺栓安装于进棉侧棉道板上;进棉侧棉道板、上侧棉道板、上端棉道板、上端滤网上方通过螺栓与顶棉道板、顶滤网连接,进棉侧棉道板、上侧棉道板与上端棉道板、上端滤网四周通过螺栓连接;中侧棉道板、中侧滤网和中端棉道板上方通过螺栓与进棉侧棉道板、上侧棉道板、上端棉道板、上端滤网连接;两侧的中侧棉道板、中侧滤网和中端棉道板四周通过螺栓连接,下侧棉道板、下侧滤网和下端棉道板通过螺栓与上方的中侧棉道板、中侧滤网和中端棉道板连接;下侧棉道板、下侧滤网和下端棉道板四周通过螺栓连接,两侧的下侧棉道板、下侧滤网和下端棉道板下方通过螺栓与底板连接;所述进棉管与各棉道板、滤网共同组成棉道,且所述的滤网均采用不锈钢丝网。

7.本实用新型中的回风管通过螺栓与回风侧上封板上部法兰板连接;回风侧上封板、上端封板、上侧封板通过螺栓与顶部封板连接,回风侧上封板、上端封板、上侧封板四周通过螺栓连接;中侧封板、中端封板上方通过螺栓与回风侧上封板、上端封板、上侧封板连接,中侧封板、中端封板四周通过螺栓连接;下侧封板、下端封板上方通过螺栓与中侧封板、中端封板,下侧封板、下端封板四周通过螺栓连接,下侧封板、下端封板通过螺栓连接与底

板连接;所述回风管和各封板、各棉道板、顶部封板和底板共同组成回风风道。

8.发明中的中侧封板下部设计有若干各方形或圆形补风孔,且焊接有若干个螺钉,中部补风板安装孔采用长圆孔设计,通过螺母固定于中侧封板上,当螺母松开后,中部补风板可上下移动,通过补风口裸露的多少控制补风量,从而均衡棉道内部的气压。

9.发明中的下侧封板下侧设计有若干各方形或圆形补风孔,下部设置法兰板,下部补风板安装孔采用长圆孔设计,通过螺栓固定于下侧封板的法兰板上,当螺栓松开后,下部补风板可上下移动,通过补风口裸露的多少控制补风量,从而均衡棉道内部的气压(参见图6、8);下侧封板下部的法兰板与回风侧上封板上部法兰板相同,当下侧封板和回风侧上封板同时连接两个回风管时,可实现双回路回风,已达到更好的回风效果。

10.发明中的所述回风管、进棉管的安装孔呈左右对称设置,回风管、进棉管可根据用户现场情况左右旋转180

°

安装在右侧,实现右侧进棉、回风。

11.发明中的前后活门利用螺栓通过铰链、锁和锁扣分别安装与前后上端封板上;左右活门分别设置于分离装置本体左右侧的中部和下部,利用螺栓通过铰链、锁和锁扣分别安装与左右的中侧封板、左右的下侧封板上;设置在顶部封板上的顶部活门利用螺栓通过铰链、锁和锁扣安装在顶部封板上;且前后活门、左右活门、顶部活门均设置有便于观察内部纤维状态的玻璃窗。

12.本实用新型的工作原理如下:

13.在线补风可调的双回风气纤分离装置采取直射式进棉形式,纤维从进棉管直接进入棉道,纤维中的气体通过上端棉道的滤网、顶滤网、中侧滤网和下侧滤网进入回风风道,通过总回风风道进入补风可调的回风滤尘系统。纤维流通过在线补风可调的双回风气纤分离装置的直射棉道后,喷打到对面的上棉道板上,时纤维流力量和气流减弱并打散,避免了纤维回旋打结现象,幅宽方向纤维散落更加均匀,提高了纤维输送的品质和效率,同时满足清洁生产的要求。

14.本实用新型的有益效果如下:

15.在线补风可调的双回风气纤分离装置改变了现有的涡轮进棉和回风形式,该直射进棉形式避免了纤维在输送时出现的回旋打结现象,幅宽方向纤维散落更加均匀。双回风气纤分离装置结构简单,方便维护,加工成本低,不仅提高了纤维输送的品质和效率,同时满足清洁生产的要求。

附图说明

16.图1为现有技术气纤分离器的示意图。

17.图2为图1的侧视图。

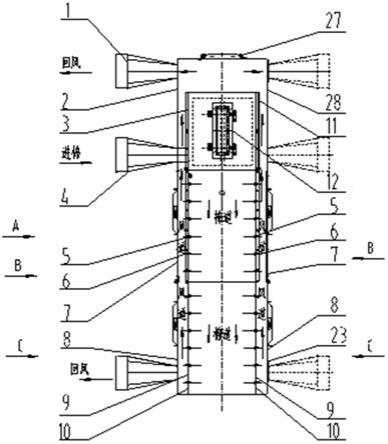

18.图3为在线补风可调的双回风气纤分离装置切面图,以图3为准,左为左侧,右为右侧,垂直于纸面,内为前,外为后。

19.图4为图3的a向视图。

20.图5为图3的b向局部视图。

21.图6为图3的c向局部视图。

22.图7为图5的d-d局部剖视图。

23.图8为图6的e-e局部剖视图。

24.图中序号:1. 回风管,2. 回风侧上封板,3.进棉侧棉道板, 4.进棉管, 5. 中侧棉道板,6.中侧滤网,7.中侧封板,8下侧封板,9 下侧棉道板,10.下侧滤网, 11.上侧棉道板,12. 前后活门,13.顶棉道板,14.顶滤网,15. 上端封板,16.上端棉道板,17.上端滤网, 18中端棉道板,19.中端封板,20.中部补风板,21下端棉道板,22.下端封板,23.下部补风板,24.顶部封板,25. 左右活门,26.底板, 27. 顶部活门,28上侧封板。

具体实施方式

25.本实用新型以下将结合实施例(附图)作进一步描述:

26.如图3、4所示,本实用新型的在线补风可调的双回风气纤分离装置包括内置有棉道和风道的上端封闭、下端为出棉口的分离装置本体;所述风道以环绕棉道周边和顶部方式设置,风道的下端为封闭结构,用于分割棉道与风道的隔板是由棉道板和均布通风孔的滤网共同组成,且在分离装置本体一侧的上部和下部分别设置有与风道相连通的回风管1,在上部回风管的下方设置有与棉道相连通的进棉管4;在分离装置本体的顶部封板和前、后、左、右侧板上分别设置有活门。

27.本实用新型中的进棉管4通过螺栓安装于进棉侧棉道板3上;进棉侧棉道板3、上侧棉道板11、上端棉道板16、上端滤网17上方通过螺栓与顶棉道板13、顶滤网14连接,进棉侧棉道板3、上侧棉道板11与上端棉道板16、上端滤网17四周通过螺栓连接;中侧棉道板5、中侧滤网6和中端棉道板18上方通过螺栓与进棉侧棉道板3、上侧棉道板11、上端棉道板16、上端滤网17连接;两侧的中侧棉道板5、中侧滤网6和中端棉道板18四周通过螺栓连接,下侧棉道板9、下侧滤网10和下端棉道板21通过螺栓与上方的中侧棉道板5、中侧滤网6和中端棉道板18连接;下侧棉道板9、下侧滤网10和下端棉道板21四周通过螺栓连接,两侧的下侧棉道板9、下侧滤网10和下端棉道板21下方通过螺栓与底板26连接;所述进棉管与各棉道板、滤网共同组成棉道,且所述的滤网均采用不锈钢丝网。

28.本实用新型中的回风管1通过螺栓与回风侧上封板2上部法兰板连接;回风侧上封板2、上端封板15、上侧封板28通过螺栓与顶部封板24连接,回风侧上封板2、上端封板15、上侧封板28四周通过螺栓连接;中侧封板7、中端封板19上方通过螺栓与回风侧上封板2、上端封板15、上侧封板28连接,中侧封板7、中端封板19四周通过螺栓连接;下侧封板8、下端封板22上方通过螺栓与中侧封板7、中端封板19,下侧封板8、下端封板22四周通过螺栓连接,下侧封板8、下端封板22通过螺栓连接与底板26连接;所述回风管和各封板、各棉道板、顶部封板和底板共同组成回风风道。

29.发明中的中侧封板7下部设计有若干各方形或圆形补风孔,且焊接有若干个螺钉,中部补风板20安装孔采用长圆孔设计(参见图5、图7),通过螺母固定于中侧封板7上,当螺母松开后,中部补风板20可上下移动,通过补风口裸露的多少控制补风量,从而均衡棉道内部的气压。

30.发明中的下侧封板8下侧设计有若干各方形或圆形补风孔,下部设置法兰板,下部补风板23安装孔采用长圆孔设计(参见图6、8),通过螺栓固定于下侧封板8的法兰板上,当螺栓松开后,下部补风板23可上下移动,通过补风口裸露的多少控制补风量,从而均衡棉道内部的气压;下侧封板8下部的法兰板与回风侧上封板2上部法兰板相同,当下侧封板8和回风侧上封板2同时连接两个回风管1时,可实现双回路回风,已达到更好的回风效果。

31.发明中的所述回风管1、进棉管4的安装孔呈左右对称设置,回风管1、进棉管4可根据用户现场情况左右旋转180

°

安装在右侧,实现右侧进棉、回风(参见图3右侧点划线所示)。

32.发明中的前后活门12利用螺栓通过铰链、锁和锁扣分别安装与前后上端封板15上;左右活门25分别设置于分离装置本体左右侧的中部和下部,利用螺栓通过铰链、锁和锁扣分别安装与左右的中侧封板7、左右的下侧封板8上;设置在顶部封板上的顶部活门27利用螺栓通过铰链、锁和锁扣安装在顶部封板24上;且前后活门12、左右活门25、顶部活门27均设置有便于观察内部纤维状态的玻璃窗。