1.本发明涉及照明技术领域,具体而言,涉及静态陶瓷照明组件及其制备方法和照明装置。

背景技术:

2.静态陶瓷照明光源装置主要用作激光大灯、探照灯、激光投影、医疗照明(如内窥镜)、生命科学或舞台照明等的光源。它将荧光陶瓷的特性和高效的光转换结合在一起,通过蓝紫光二极管激光器或led激发荧光陶瓷,实现将蓝光转换成高亮度的黄光、绿光或白光,具有极高的结构稳定性和高亮度,是目前高效率、高功率照明装置的重要发展方向,具有广泛的应用前景。

3.由于在转换过程必然伴随废热的产生,将导致陶瓷温度上升到较高温度后将出现转换效率的急剧下降(热淬灭),静态陶瓷照明装置的热管理是装置设计的关键。

4.对于目前的应用方向,高亮度、集成化是主流,现有的陶瓷静态照明装置有直接与半导体制冷片结合,此方法虽然能减少温度引起的热猝灭,但是受限于陶瓷与反射率低的制冷片冷端结合面的反射率低,激发光损耗率高,如图1所示,另一种是通常采用铜散热片进行散热,铜的热导率为400w/m

·

k左右,但常规的陶瓷热导率仅有8~12w/m

·

k,导致废热在陶瓷中难以快速导出,同时,为了实现良好的基底反射率,陶瓷和铜板之间镀多层低热导率(《5w/m

·

k)的介质膜和高反膜,进一步加大了废热导出的困难。故目前典型的陶瓷静态照明装置能够承受的激发功率低,散热结构体积偏大,影响了静态陶瓷照明装置向激光显示等更高功率、更广泛应用推广。

5.因此,目前的静态陶瓷照明装置至少存在如下问题:

6.1.废热在陶瓷中难以快速导出,使用中转换效率急剧下降(热淬灭)的问题;

7.2.膜层复杂、热导率低阻碍散热的问题;

8.3.静态陶瓷照明装置可承受激发功率低,高功率运行受限的问题;

9.4.静态照明装置散热结构体积偏大的问题。

10.鉴于此,特提出本发明。

技术实现要素:

11.本发明的目的在于提供静态陶瓷照明组件及其制备方法和照明装置,旨在改善背景技术提到的问题。

12.本发明是这样实现的:

13.第一方面,本发明提供一种静态陶瓷照明组件,包括热沉铜块和荧光陶瓷,热沉铜块上设置有安装沉孔,荧光陶瓷通过扩散焊的方式固定在安装在沉孔内。

14.在可选的实施方式中,荧光陶瓷为yag陶瓷,荧光陶瓷与安装沉孔孔壁之间还设置有连接过渡层,连接过渡层为铝、金和银中至少一种,连接过渡层与荧光陶瓷一同通过扩散焊的方式固定在安装沉孔中;

15.在可选的实施方式中,荧光陶瓷为专利申请号cn201811146024.2的专利申请中公开的荧光陶瓷;

16.在可选的实施方式中,荧光陶瓷为片状,其厚度为0.05~0.4mm,连接过渡层厚度为0.05~0.5mm;

17.在可选的实施方式中,安装沉孔的深度小于连接过渡层的厚度和荧光陶瓷的厚度之和;更优选地,安装沉孔的深度为0.5~0.6mm。

18.第二方面,本发明实施例提供一种静态陶瓷照明组件的制备方法包括:

19.将荧光陶瓷置于热沉铜块的安装沉孔内进行扩散焊,使荧光陶瓷固定于安装沉孔内。

20.在可选的实施方式中,荧光陶瓷置于安装沉孔之前还包括:先将连接过渡层置于安装沉孔内,使连接过渡层位于荧光陶瓷和安装沉孔孔壁之间;或在荧光陶瓷要与安装沉孔的孔壁结合的表面形成连接过渡层后再将荧光陶瓷置于安装沉孔内,然后进行扩散焊形成高热导整体结构。

21.在可选的实施方式中,荧光陶瓷为专利申请号cn201811146024.2的专利申请中公开的荧光陶瓷。

22.在可选的实施方式中,荧光陶瓷为片状,其厚度为0.05~0.4mm,连接过渡层厚度为0.05~0.5mm。

23.在可选的实施方式中,安装沉孔的深度小于连接过渡层的厚度和荧光陶瓷的厚度之和;更优选地,安装沉孔的深度为0.5~0.6mm。

24.在可选的实施方式中,扩散焊的温度为700~1200℃,压力为0.1~10mpa,扩散焊保温时间为30~90min。

25.在可选的实施方式中,荧光陶瓷为片状,其厚度为0.05~0.4mm,连接过渡层厚度为0.05~0.5mm。

26.在可选的实施方式中,安装沉孔内部粗糙度《100nm。

27.在可选的实施方式中,荧光陶瓷的表面粗糙度《150nm。

28.第三方面,本发明实施例提供一种照明装置,包括连接为一体的具有温度反馈控制功能的半导体制冷器以及上述的静态陶瓷照明组件或者上述的制备方法制得的静态陶瓷照明组件,半导体制冷器的制冷端与热沉铜块远离安装沉孔的一侧连接。

29.在可选的实施方式中,热沉铜块通过涂覆在其表面的导热硅脂与半导体制冷器连接。

30.在可选的实施方式中,照明装置还包括风扇,风扇、半导体制冷器以及陶瓷照明组件依次设置连接为一体,风扇的进风侧朝向半导体制冷器的散热端。

31.在可选的实施方式中,半导体制冷器通过涂覆在其散热端的半导体硅脂与风扇底座连接。

32.本发明具有以下有益效果:

33.由于采用扩散焊连接技术将荧光陶瓷设置在热沉铜块内的安装沉孔内,实现原子间的紧密连接,形成接近于基底粗糙度的高光滑表面,可使全反射率进一步增强,可不采用镀膜的方式来增加全反,使光的利用率进一步提高,且具有接近于金属的高热导率,不存在过渡膜层热导率偏低影响废热导出的问题,可以使荧光陶瓷产生的热快速导出至热沉铜块

上,可以减少由于温度过高引起的热猝灭。故本技术提供的静态高静态陶瓷照明组件在保证优异的光学性能的同时具有好的导热性,其结构简单、不存在膜层复杂的问题,散热性好;故而由本技术静态陶瓷照明组件组装得到的照明装置也不存在为了实现足够的散热能力而放大散热结构体积的问题。

附图说明

34.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

35.图1为目前典型的静态陶瓷照明装置的结构示意图;

36.图2为本技术实施例提供的静态陶瓷照明组件的第一视角下的结构示意图;

37.图3为本技术实施例提供的静态陶瓷照明组件的第二视角下的结构示意图;

38.图4为本技术实施例提供的照明装置的结构示意图。

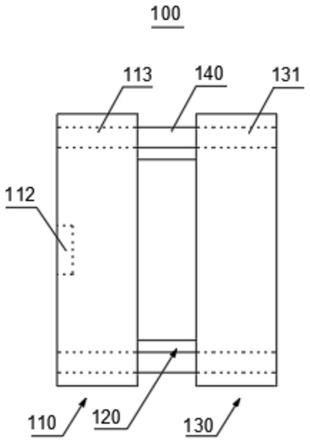

39.图标:100-照明装置;110-静态陶瓷照明组件;111-热沉铜块;112-安装沉孔;113-第一螺孔;120-半导体制冷器;130-风扇;131-第二螺孔;140-螺丝。

具体实施方式

40.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

41.下面对本发明提供的静态陶瓷照明组件及其制备方法和照明装置进行具体描述。

42.如图2和图3所示,本技术实施例提供的静态陶瓷照明组件110,包括热沉铜块111和荧光陶瓷,热沉铜块111上设置有安装沉孔112,荧光陶瓷通过扩散焊的方式固定在安装沉孔112内。

43.采用扩散焊连接技术将荧光陶瓷设置在热沉铜块111内的安装沉孔112内,实现原子间的紧密连接,可使全反射率进一步增强,形成接近于基底粗糙度的高光滑表面,可不采用镀膜的方式来增加全反,使光的利用率进一步提高,且具有接近于金属的高热导率,不存在过渡膜层热导率偏低影响废热导出的问题,可以使荧光陶瓷产生的热快速导出至热沉铜块111上,可以减少由于散热过慢引起的热猝灭,避免导热效率低下。

44.优选地,荧光陶瓷为yag陶瓷,荧光陶瓷与安装沉孔112的底部及孔壁之间还设置有连接过渡层,上述的孔壁包括底壁,或者底壁和侧壁,连接过渡层为铝、金和银中至少一种,连接过渡层与荧光陶瓷一同通过扩散焊的方式固定在安装沉孔112中。

45.连接过渡层设置在荧光陶瓷和铜之间可加强荧光陶瓷和铜接头处的拉抗强度,当连接过渡层为全反材料时,还可以进一步提高光的利用率。

46.需要说明的是,在本技术的其他实施例中,可选择不同种类的荧光陶瓷,而为了加强荧光陶瓷和铜连接的拉抗强度,连接过渡层也可以是匹配荧光陶瓷的非铝或金或银的其他材料,只要能达到加强拉抗强度的效果即可。

47.优选地,荧光陶瓷为本公司已申请专利的高热导复相荧光陶瓷,具体专利申请号为cn201811146024.2;这种荧光陶瓷热导率25~40w/m

·

k以上,为常规陶瓷的3~5倍。

48.优选地,为保证静态陶瓷照明组件110具有较佳的性能,荧光陶瓷为片状,其厚度为0.05~0.4mm,连接过渡层厚度为0.05~0.5mm。

49.优选地,为便于安装,且为了不阻挡散射角,安装沉孔的深度小于连接过渡层的厚度和荧光陶瓷的厚度之和,更优选地,安装沉孔深度为0.5~0.6mm。

50.优选地,荧光陶瓷的大小机形状、连接过渡层的大小及形状在平行于安装沉孔孔底的方向上正好与安装沉孔相同,如此,当荧光陶瓷和连接过渡层置于安装沉孔内后荧光陶瓷的边缘以及连接过渡层的边缘正好与安装沉孔的侧壁接触,扩散焊后能使得荧光陶瓷可更牢固固定在热沉铜块上,并且进一步提高导热效果。

51.本技术实施例提供的静态陶瓷照明组件110的制备方法,包括:

52.将荧光陶瓷置于热沉铜块111的安装沉孔112内进行扩散焊,使荧光陶瓷固定于安装沉孔112内。

53.具体包括:

54.1.将热沉铜块111上设置安装沉孔112,然后将安装沉孔112抛光,以使得孔壁表面粗糙度《100nm。

55.2.将配置好的荧光陶瓷粉料在一定温度下烘干,将烘干后的粉料放入模具中施加10-30吨的压力成型,成型后的饼料放置在烧结炉内,在1300℃上的高温下烧结成型,烧结后对陶瓷产品进行切割开片及磨抛,使其表面平整,粗糙度《150nm;得到0.05~0.4mm(例如0.05mm、0.1mm、0.2mm或0.4mm)双面抛光的薄片。

56.3.将抛光好粗糙度《100nm厚度0.05~0.5mm(例如0.05mm、0.1mm、0.2mm、0.4mm或0.5mm),大小正好与安装沉孔112匹配的铝、金和银中最少一种材质的连接过渡层置于安装沉孔112内;然后将抛光后的荧光陶瓷薄片也放入安装沉孔112内。

57.或者,此步骤也可以是在荧光陶瓷要与安装沉孔连接的表面镀连接过渡层,将镀有连接过渡层的荧光陶瓷置于安装沉孔内,且镀有连接过渡层的面与安装沉孔接触。

58.4.将安装沉孔112内放置有连接过渡层和荧光陶瓷的热沉铜块置于真空扩散焊炉中进行扩散焊,控制扩散焊温度为700~1200℃(例如700℃、800℃、1000℃或1200℃),压力为0.1~10mpa(例如0.1mpa、1mpa、5mpa或10mpa),扩散焊时间为保温时间30~90min(例如30min、60min或90min)。

59.在制备过程中,对孔壁抛光、对荧光陶瓷薄片抛光以及对连接过渡层抛光可明显提高扩散焊后接头处的拉抗强度。

60.如图2至图4所示,本技术实施例提供的照明装置100,包括连接为一体的半导体制冷器120以及本技术实施例提供的静态陶瓷照明组件110或者本技术实施例提供的制备方法制得的静态陶瓷照明组件110,半导体制冷器120的制冷端与热沉铜块111远离安装沉孔112的一侧连接。

61.半导体制冷器120利用半导体材料的peltier效应,即当一块n型半导体材料和一块p型半导体材料联结成电偶对时,在这个电路中接通直流电流后,就能产生能量的转移,电流由n型元件流向p型元件的接头吸收热量,成为冷端;由p型元件流向n型元件的接头释放热量,成为热端。利用该效应制作的制冷片,直流电通过两种不同半导体材料串联成的电

偶时,在电偶的两端即可分别吸收热量和放出热量,可以实现制冷的目的。吸热和放热的大小是通过电流的大小以及半导体材料n、p的元件对数来决定,所以控制电流的大小可以控制制冷端的温度。

62.进一步地,照明装置100还包括风扇130,风扇130、半导体制冷器120以及陶瓷照明组件依次设置连接为一体,风扇130的进风侧朝向半导体制冷器120的散热端。

63.风扇130的设置是为了进一步的快速降温,通常半导体制冷器120冷热端的温差可以达到40~65度之间,如果通过风扇130主动散热的方式来降低热端温度,那冷端温度也会相应的下降,从而达到更低的温度,使装置始终都维持在一个稳定的温度运行。

64.优选地,热沉铜块111通过涂覆在其表面的导热硅脂与半导体制冷器120连接;半导体制冷器120通过涂覆在其散热端的半导体硅脂与风扇130连接。

65.半导体制冷器120两端涂覆导热硅脂,达到连接的同时有利于热传导。

66.进一步地,照明装置100还包多个螺丝,热沉铜块111围绕安装沉孔112设置数量与多个螺丝对应的多个第一螺孔113,风扇130的边缘对应多个第一螺孔113设置有多个第二螺孔131,多个螺丝140一一对应穿过多个第一螺孔113和多个第二螺孔131。

67.通过螺丝将半导体制冷器120两侧的静态陶瓷照明组件110以及风扇130连接为一体,使整体结构更加牢固。

68.蓝光照射在照明装置100上时,荧光陶瓷将被激发出黄光,荧光陶瓷与热沉铜块111的紧密接触将进一步反射出黄光,增大反射效率,提高利用率,此时制冷片和风扇130也通电工作,将荧光陶瓷产生的热量通过热沉铜块111进行导出,而制冷片将热传入另一方通过风扇130进行主动散热,从而降低照明陶瓷的温度。

69.以下结合实施例对本发明的特征和性能作进一步的详细描述。

70.实施例

71.制备一个7*7*2的热沉铜块111,四周打上1mm的螺纹孔用于和后续风扇130固定,中间开设孔径为3*3*1mm的正方体安装沉孔112,并对安装沉孔112抛光,使孔壁粗糙度《100nm。

72.将表面粗糙度《100nm的3*3*0.5mm的铝连接过渡层、将表面粗糙度《150nm的0.1mm的荧光陶瓷片放在安装沉孔112内,然后将热沉铜块111放入真空扩散焊炉中,进行扩散焊,扩散焊温度1200℃,对其内部施1mpa的压力,扩散焊时间为保温时间30min。

73.烧结出炉后,在热沉铜块111后方涂覆上一层导热硅脂,与半导体制冷器120的冷端连接,在半导体制冷器120的散热端也涂覆上一层导热硅脂,与风扇130的背面相连接。热沉铜块111上的螺孔安装螺丝与风扇130相连,使整体结构更加牢固。

74.根据制冷片的型号配置电源,本实施例采用tec1-12706t125的半导体制冷器120,通12v的工作电压进行工作。

75.综上,本技术提供的静态陶瓷照明组件110及其制备方法,由于采用扩散焊连接技术将荧光陶瓷设置在热沉铜块111内的安装沉孔112内,实现原子间的紧密连接,可使全反射率进一步增强,可不采用镀膜的方式来增加全反,使光的利用率进一步提高,且不存在过渡膜层热导率偏低影响废热导出的问题,可以使荧光陶瓷产生的热快速导出至热沉铜块111上,可以减少由于散热过慢引起的热猝灭,避免导热效率低下。

76.对比例1

77.本对比例相对于实施例基本相同,不同之处仅在于:以钎焊代替扩散焊。

78.对比例2

79.本对比例相对于实施例基本相同,不同之处仅在于:以采用透明胶水材料粘接的方式代替扩散焊。

80.对比例3

81.本对比例相对于实施例基本相同,不同之处仅在于:扩散焊温度为1300℃。

82.对比例4

83.本对比例相对于实施例基本相同,不同之处仅在于:扩散焊温度为600℃。

84.对比例5

85.本对比例相对于实施例基本相同,不同之处仅在于:扩散焊保温时间为20min。

86.对比例6

87.本对比例相对于实施例基本相同,不同之处仅在于:扩散焊保温时间为120min。

88.实验例

89.测试实施例和对比例1-6制备得到静态陶瓷照明组件的光效、接头牢固度、热导率性能。将结果记录至下表中。

90.光效的测试方法目前暂未有国标,光效的定义参照的是gbt 24823-2017中的8.3,其光效的采取方式是装置发光在积分球内部漫反射后进入光谱仪中计算其光通量,但由于此装置需采用蓝光进行激发后发光,所以其初始光通量为蓝光在积分球内漫反射的光通量,其余的对比例采用同样方式测量,测量出光效值,将实施例作为标样和其他对比例进行比较。

91.牢固度的测试方式参照的是gb-6329-1996,将产品的一端固定,另一端放置在拉力机下方,匀速的下压拉力机,直至接头处断裂,此时计量表上破坏接头面上的最大值,通过计算,记录此时的牢固度。

92.热导率采用的是astme1461-2013用闪光法测定热扩散率的标准试验方法测试。

93.表1实施例和各对比例产品的性能测试

[0094][0095][0096]

通过上表可看出,本技术提供的实施例制得的静态陶瓷照明组件的光效性能、接头牢固度性能和热导率均很好,与对比例1和2对比,发现其光效性能、热导率性能明显好于对比例1和对比例2,说明了本技术采用的扩散焊连接方式得到的照明组件的光效性能和热导率性能好于粘接以及钎焊;将实施例与对比例3和4对比可看出,产品的各项性能均明显好于对比例3和对比例4,说明在本技术要求的合适的扩散焊温度下能够获得性能更好的陶瓷照明组件,若扩散焊温度高于或低于本技术要求的范围内,得到的陶瓷照明件的性能明显略差于在本技术要求的优选温度范围内制得的陶瓷照明件的性能;将实施例与对比例5和6对比可看出,实施例的性能明显好于对比例5和对比例6,说明在本技术要求的合适的保温时间下能够获得性能更好的陶瓷照明组件,若扩散焊保温时间长于或短于本技术要求的范围内,得到的陶瓷照明件的性能明显略差于在本技术要求的优选保温时间内制得的陶瓷照明件的性能。

[0097]

综上所述,本技术提供的照明装置100,其具有以下有益效果:

[0098]

1.荧光陶瓷采用扩散焊的技术与热沉铜块111连接,可无需镀膜,由于原子间的紧密接触,可使其达到全反射及快速导热的目的,降低制备成本并提高热稳定性;

[0099]

2.在热沉铜块和荧光陶瓷之间设置连接过渡层,可提高荧光陶瓷与热沉铜块结合

的稳定性,连接过渡层为全反材料时还可进一步提高光的利用率。

[0100]

3.制冷片和风扇130结合的主动散热装置可以使热沉铜块111的使用量、体积减少,扩大照明装置100的适用范围或适用于小型化的高性能光源;

[0101]

4.基于peltier效应,装置的热惯性较小,制冷效果很快,不需要任何制冷剂,可连续工作。

[0102]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。